Energie sparen mit pneumatischen Ventilen und intelligenten Sensoren in Verpackungslinien

Geschrieben von den Spezialisten bei Emerson.

Es wird geschätzt, dass mehr als ein Drittel der Treibhausgasemissionen von Lebensmittelsystemen verursacht werden, wobei Verpackungsprozesse für etwa 5,4 % davon verantwortlich sind. Um Emissionen zu reduzieren – und letztendlich zu eliminieren – setzen sich Konsumgüterunternehmen (Consumer Packaged Goods, CPGs) Dekarbonisierungsziele. Während CPGs Maßnahmen ergreifen und sich in Richtung CO2-Neutralität bewegen, suchen sie nach zuverlässigen Wegen, um den Energieverbrauch in ihren Einrichtungen zu reduzieren.

Eine Möglichkeit, wie viele Unternehmen den Energieverbrauch zuverlässig reduzieren, ist die Integration neuer, energieeffizienter pneumatischer Ventiltechnologien. Pneumatische Steuerventile sind aufgrund ihrer kostengünstigen und zuverlässigen Leistung für eine breite Palette von Verpackungssystemen von entscheidender Bedeutung. Ihre Verbreitung und die Vielfalt an neuen, intelligenten Fähigkeiten, die Hersteller von pneumatischen Luftventilen entwickelt haben, stellen CPGs eine große Chance dar, Energie zu sparen und einen größeren Nutzen aus ihren pneumatischen Systemen zu ziehen.

Optimierung des Energieverbrauchs mithilfe von Durchflusssensoren

Im Allgemeinen haben CPGs viele Maschinen, normalerweise von verschiedenen Herstellern, die sich eine Hauptdruckluftversorgungsleitung teilen. Die Druckluft, die Verpackungsbetriebe zum Betreiben dieser Geräte und zum Antreiben von Prozessen in ihren Verpackungslinien verwenden, erfordert eine beträchtliche Menge an Energie, um sie zu erzeugen. Leider wird nicht alles effizient genutzt; ein Teil der Druckluft kann durch Lecks verloren gehen. Lecks können schwer zu erkennen sein und oft unbemerkt bleiben, bis sie zu enormen Energieverlusten und teuren Ausfallzeiten führen.

Die Überwachung pneumatischer Systeme ist eine Möglichkeit, Lecks zu erkennen und den Energieverbrauch zu kontrollieren. Die meisten Maschinen haben keine Überwachungstechnik eingebaut. Sie können jedoch mit intelligenten pneumatischen Sensoren nachgerüstet werden. Durchflusssensoren, wie AVENTICS TM von Emerson Sensor der Serie AF2 ermöglichen es, Lecks frühzeitig zu erkennen und zu beheben – und sogar bevor sie auftreten –, um den Energieverbrauch zu optimieren.

Durch die Messung des Druckluftverbrauchs in Echtzeit können Durchflusssensoren ein klares Bild der Leistung und des Energieverbrauchs pneumatischer Systeme liefern. Anhand dieser Informationen können Unternehmen ihren Energieverbrauch besser verstehen und sinnvolle Maßnahmen ergreifen, um ihn effektiv zu kontrollieren.

Der AF2 ist viel mehr als ein Durchflussmesser und misst acht verschiedene Prozessparameter:Druck, Temperatur, Massedurchfluss, Volumendurchfluss, Strömungsgeschwindigkeit, Gesamtmasse, Gesamtvolumen und Energie. Sein großes, konfigurierbares OLED-Display stellt die Betriebsdaten übersichtlich dar und erleichtert dem Bediener das Ablesen. Bediener können auch verschiedene Visualisierungen, einschließlich Flussdiagramme, für Messungen sowie Prozesskurven und Summenwerte konfigurieren. Der Sensor speichert bis zu sieben Tage Speicher, sodass Bediener auch auf die grundlegende Maschinenhistorie zugreifen können.

Der AF2 liefert Daten auf Maschinenebene und kann signalisieren, welche Maschine in der Versorgungsleitung möglicherweise ein Leck hat. Anhand von Daten können Bediener Einblick in den Luftstrom einer Maschine gewinnen und das Gelernte mit den Maschinenzyklen in Beziehung setzen. Durch ein besseres Verständnis des Zyklus der Maschine und ihres Luftprofils kann ein Bediener Echtzeitdaten mit Basisdaten wie einem Standardluftstromprofil oder Daten von der besten Maschine in der Linie vergleichen. Bei einer Abweichung von den Basisdaten können Bediener das Problem identifizieren und schnell Maßnahmen ergreifen, z. B. den Austausch einer Komponente, die Lecks verursacht.

Der Vergleich von Zyklusprofil und Luftverbrauch liefert viele wertvolle Informationen über den Maschinenzustand, mögliche Lecks und den Energieverbrauch, auf die die Bediener sonst keinen Zugriff hätten. Es kann Bedienern helfen, selbstbewusst Entscheidungen zu treffen und Maßnahmen zu ergreifen, die den Energieverbrauch der Verpackungslinie besser kontrollieren.

Tatsächlich ermöglichen die Datenerfassungsfähigkeit und der systematische Ansatz des AF2 den Betreibern, den Luftverbrauch in pneumatischen Systemen gemäß DIN ISO 50001 für das Energiemanagement zu überwachen. Diese ISO-Norm wurde geschaffen, um Organisationen bei der Einrichtung, Implementierung, Wartung und Verbesserung ihrer Energiemanagementsysteme zu unterstützen.

Mit nur dem AF2 können CPGs gesammelte Daten in ihrem eigenen IT-Netzwerk aufbewahren oder Daten über Gateways in die Cloud extrahieren. In Verbindung mit einem Gateway und einer speziell entwickelten Software können Bediener auf erweiterte Dashboards zugreifen, historische Daten speichern, Parameterschwellenwerte erstellen, die Warnungen auslösen, Leckanalysen durchführen, Daten mit anderen Maschinensensoren korrelieren, Standortabrechnungen durchführen und vieles mehr.

Die Einfachheit des AF2 und seine Informationsbreite bieten CPGs einen grundlegenden Einstiegspunkt für ihre Reise zur digitalen Transformation und eine wertvolle Möglichkeit, zuverlässig Energie zu sparen.

Die Daten von Sensoren können Bedienern über Einblicke und Visualisierungen auf ihren persönlichen intelligenten Geräten präsentiert werden, was den Zugriff, die Interpretation und die Verwendung für die Entscheidungsfindung erleichtert. (Bild mit freundlicher Genehmigung von Emerson)

Verschwendung reduzieren mit Proportionalventilen

Es wird geschätzt, dass jede Minute fast 1 Million Plastikflaschen verkauft werden. Die meisten davon sind Flaschen aus Polyethylenterephthalat (PET). Um die weltweite Nachfrage zu befriedigen, werden jedes Jahr etwa 3.500 Streckblassysteme (SBM) hergestellt und eingesetzt.

Die neuesten Produktionssysteme integrieren den SBM-Prozess mit dem Abfüllprozess in einen kontinuierlichen Produktionsfluss. Kombinationssysteme können sowohl den physischen Fußabdruck als auch den CO2-Fußabdruck einer Linie reduzieren, indem sie die Notwendigkeit beseitigen, Flaschen von der Produktion zur Abfüllung zu transportieren. Die pneumatischen Ventiltechnologien, die wichtige SBM-Funktionen antreiben, können ebenfalls eine erhebliche Menge an Energie sparen.

Drei pneumatische Technologien, die den größten Unterschied beim Energieverbrauch eines Produktionssystems ausmachen können, sind Proportionalregelventile, Luftaufbereitungssysteme und Blasblöcke. Pneumatische Luftaufbereitungssysteme verbessern die Effizienz und bieten eine bessere Kontrolle der Nieder- und Hochdruckluft, die Vorform-Aktuatoren und Streckblas-Flaschenexpansionsschritte verwenden, um Flaschen zu formen. Die Vorblas-, Blas-, Recycling- und Absaugfunktionen von kompakten, leistungsstarken Blasblöcken kontrollieren das Wachstum des Flaschenvolumens besser. Fortschrittliche Proportionalventile revolutionieren jedoch die Vorblasexpansion und verbessern die Energieeffizienz dieses Schrittes erheblich.

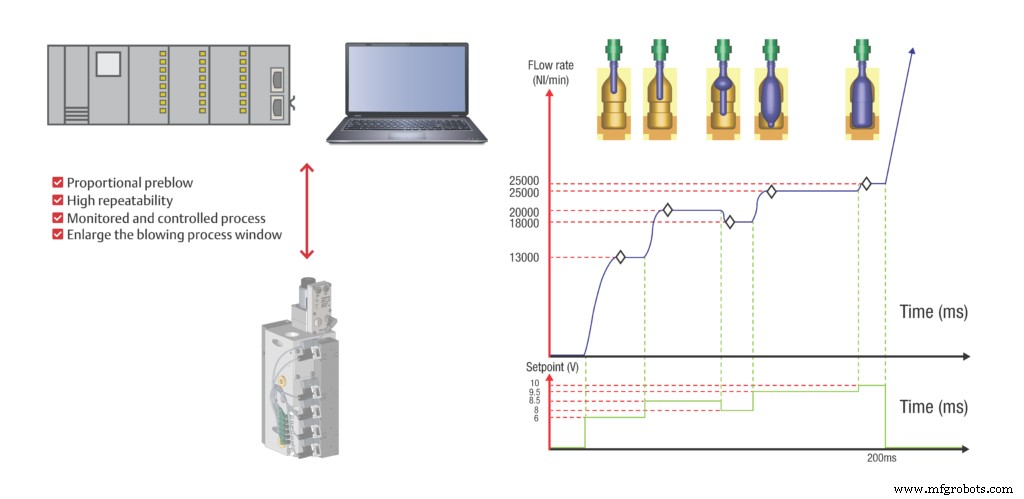

Emerson bietet eine Proportionalregelventillösung an, die speziell entwickelt wurde, um den Ein/Aus-Hochdruckfluss im Pre-Blow-Expansion-Schritt in der PET-Produktion zu ersetzen. Die innovative Lösung kombiniert ein speziell entwickeltes Proportionalventil, Steuerelektronik und Software. Das Proportionalventil passt die Ausdehnung jeder Flasche in der Form fein an, indem es den Durchfluss moduliert, anstatt für eine gleichmäßige Durchflussrate während des gesamten Blasprozesses zu sorgen, wie dies bei einem Ein-/Aus-Hochdruckfluss der Fall ist. Das System kann Sollwerte für die Blassequenz im Ventil speichern oder auf Steueranweisungen von der speicherprogrammierbaren Steuerung (SPS) von SBM für gezieltes Flaschenwachstum reagieren, sodass Endbenutzer genau bestimmen können, wie sich erhitzte Flaschen in der Form ausdehnen.

Die Fähigkeit zur Feinabstimmung der Flaschenwand und der Formgebung ermöglicht die Herstellung dünnerer, leichterer Flaschen, wodurch die für jede Flasche verwendete Materialmenge reduziert werden kann. Es spart auch Energie, indem es den für die Flaschenbildung erforderlichen Blasluftdruck ohne Qualitätseinbußen sowie die Heiztemperatur im Vorblasofen reduziert.

Neben der präzisen Modulation des Flaschenwachstums verfügt diese fortschrittliche Proportionalventiltechnologie über mehrere zusätzliche Funktionen, die die Energieeffizienz und Nachhaltigkeit des PET-Flaschenblasprozesses verbessern. Das System kann auch Feedback-Ergebnisse liefern, die die Qualität jedes Schlags anzeigen. Diese kritischen Daten helfen Flaschenherstellern, ihren Formprozess zu perfektionieren, was die Flaschenqualität und -konsistenz verbessern und Ausschuss reduzieren kann. Es liefert auch Zustandsüberwachungsdaten, die eine vorbeugende Wartung ermöglichen, die Effizienz verbessern und Ausfallzeiten reduzieren.

Abgesehen von den energiesparenden Vorteilen der neuen Proportionalventiltechnologie ermöglicht das System Flaschenherstellern einen höheren Durchsatz bei der Herstellung komplexer Flaschenformen, die für Verbraucher attraktiver sein können. Und da der Prozess einfach über die Software/SPS-Formel aktualisiert werden kann, kann jede Blasstation auf der Maschine für eine größere Verbesserung verfeinert werden, ohne die Produktion zu stoppen.

Bessere Kontrolle, größere Einsparungen

Neue, intelligente pneumatische Ventiltechnologien bieten CPGs Möglichkeiten, den Energieverbrauch zuverlässig zu senken. Die Integration intelligenter Sensoren in Verpackungslinien und Proportionalventile in der PET-Flaschenproduktion gibt CPGs die Möglichkeit, Prozesse zu steuern und ihre Ergebnisse zu verfeinern. Eine zuverlässige Dekarbonisierung von Verpackungslinien wird nicht ohne Absicht geschehen – es erfordert das hohe Maß an Kontrolle, Präzision und Überlegung, für das diese Technologien entwickelt wurden.

Wenden Sie sich an die Experten von JHFoster, um zu erfahren, wie Sie in Ihrer Einrichtung Energie sparen können.

Industrielle Ausrüstung

- Sensible Daten mit Secret Manager speichern und verwalten

- Contrinex:Cloud-fähige intelligente Sensoren und Sicherheits-Lichtvorhänge mit Bluetooth-Schnittstelle

- Die Geheimnisse einer IoT-Infrastruktur mit einer intelligenten Stadt

- Verbesserung der Energieeffizienz mit HMIs

- Energie sparen mit Ihren NEMA-Gehäusen

- Edge Computing und seine Bedeutung in der intelligenten Produktion

- Sparen Sie Energie mit pneumatischen Stellantrieben

- Chirurgische Instrumente mit intelligenten Sensoren können die Herzchirurgie und -therapie verbessern

- 5 Minuten mit PwC zu KI und Big Data in der Fertigung

- Bewältigung der Fertigungsherausforderung mit Daten und KI