Fortschritte in der Gewindewirbelwerkzeugtechnologie

Neue Insert-Beschichtungstechnologie, die eine fehlerfreie Sub-Mikro-Oberflächenqualität bietet, eignet sich gut für die Arten von Schnittbelastung der Wendeschneidplatten beim Gewindewirbeln. Bildnachweis:GenSwiss

Neue Insert-Beschichtungstechnologie, die eine fehlerfreie Sub-Mikro-Oberflächenqualität bietet, eignet sich gut für die Arten von Schnittbelastung der Wendeschneidplatten beim Gewindewirbeln. Bildnachweis:GenSwiss

Als Leser von Production Machining Magazin haben Sie sehr wahrscheinlich bereits in CNC-Swiss-Drehmaschinentechnologie investiert oder haben ein sehr großes Interesse daran, dies in Zukunft zu tun. Vielleicht ist es das Maß an Präzision, zu dem diese Maschinen in der Lage sind, oder vielleicht gibt es einen langfristigen Produktionsauftrag mit hohem Volumen, den Sie in Betracht ziehen und für den Sie die Art von Fähigkeiten benötigen, die diese Ausrüstung bietet.

Eines ist sicher:Gewindeoperationen sind etwas, mit dem fast jede Schweizer Maschinenwerkstatt konfrontiert ist, und jeder Schweizer Maschinist sollte die neuesten Fortschritte auf diesem Gebiet kennen. Schließlich ist ein anderer Name für eine CNC-Swiss-Drehmaschine, wenn auch ein wenig „alte Schule“, eine „Schraubmaschine“. Obwohl es nicht der Ursprung des Spitznamens ist, ist das Erstellen von Threads etwas, in dem sie sich wirklich auszeichnen.

Insbesondere das Gewindewirbeln ist ein üblicherweise bei Langdrehern durchgeführter Gewindeschneidprozess, bei dem in letzter Zeit Fortschritte erzielt wurden. Neue Einsatztechnologien und Werkzeugdesigns haben diese Alternative zum herkömmlichen Einzelpunkt-Gewindeschneiden noch produktiver gemacht.

Aber bevor wir einen Blick auf die Fortschritte in der Gewindewirbel-Werkzeugtechnologie werfen, lassen Sie uns einen Schritt zurücktreten und ein wenig Anleitung für alle „Führungsbuchsen-Neulinge“ da draußen geben, indem wir einen Aspekt des charakteristischen Designelements von Schweizer Drehmaschinen in Bezug darauf betrachten zum Bearbeiten von Gewinden. Beim Gewindeschneiden mit einer traditionellen Einzelpunktmethode auf einer Schweizer Maschine (oder einer anderen Drehmaschine) sind mehrere Durchgänge mit dem Werkzeug erforderlich, um die volle Tiefe der Gewindeform zu erreichen. Dies ist bei Schrauben mit großem Durchmesser, die 60-Grad-Gewindeformen verwenden, in der Regel kein allzu großes Problem, da die Metallabtragsrate gering und die Werkstückverbiegung minimal ist. Daher ist auch der erforderliche Werkzeugdruck zum Schneiden derartiger Gewinde relativ gering.

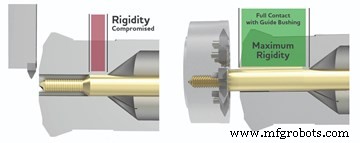

Unterstützung durch eine Führungsbuchse eines Schweizer Typs kann unwirksam sein, wenn Single-Point-Threading durchgeführt wird. Beim Gewindewirbeln ist dies nicht der Fall.

Aufgrund des verschiebbaren Spindelstocks und der Führungsbuchsenanordnung von Langdrehmaschinen und der Merkmale oder Anforderungen des zu bearbeitenden Werkstücks kann dies jedoch dazu führen, dass das Werkstück beim Zurückführen aus der Führungsbuchse „herausfällt“. durch das Gewindewerkzeug geführt, was zu Durchbiegung und Steifigkeitsverlust führt. Diese Phänomene werden sogar noch vorherrschender, wenn der Hauptdurchmesser des Gewindes kleiner als der Schaftdurchmesser ist. Die Abstützung durch die Führungsbuchse ist wirkungslos. Betrachten Sie dann einen Teil der Metallentfernung, die erforderlich ist, um aggressivere Gewinde im „Stützpfeiler“-Stil herzustellen, wie sie üblicherweise bei orthopädischen und chirurgischen Implantaten zur Reparatur von Traumata zu finden sind, die zur Befestigung von Knochen bestimmt sind. Einpunkt-Threading wird zu einem geringeren Mittel, um die Arbeit auf kostengünstige Weise zu erledigen. Einige dieser tiefen Threads können je nach Thread-Eigenschaften bis zu 40-50 Durchgänge erfordern.

Hier kann das Gewindewirbeln eingesetzt werden, um die Fertigungsmöglichkeiten dieser Gewindeart zu erhöhen. Doch wie funktioniert das Gewindewirbeln? Vier Komponenten werden benötigt:Eine CNC-Langdrehmaschine mit Langdreher; ein speziell für diesen Prozess entwickelter Wirbelaufsatz für angetriebene Werkzeuge; einen Schneidring/Körper; und mehrere Hartmetall-Schneidwerkzeugeinsätze mit der erforderlichen Gewindeform, die darin präzisionsgeschliffen ist. Diese Werkzeugkomponenten arbeiten zusammen, um Stangenmaterial in einem einzigen Durchgang vom Standarddurchmesser zu einer fertigen Standard- oder kundenspezifischen Gewindeform zu „wirbeln“.

Wie wird das bewerkstelligt? Der Schneidvorgang ist ein Fräsprozess ähnlich dem Innendurchmesser-Gewindefräsen, jedoch am Außendurchmesser des Werkstücks. Dies ermöglicht eine strenge Kontrolle über die Oberflächenqualität und -geschwindigkeit, indem sichergestellt wird, dass das Material in der Führungsbuchse starr bleibt, aber auch durch Modulation der Spanlast pro Zahn und der Rotationsgeschwindigkeit der C-Achse. Im Vergleich zum Gewindeschneiden mit nur einer Spitze können höhere Metallabtragsraten und bessere Oberflächengüten erzielt werden, indem so viele Schneiden wie möglich im Schneidkörper verwendet werden. In Kombination mit der Hochdruck-Kühlmittelkapazität, die heutzutage bei den meisten Maschinen üblich ist, kann die Schneidzone sauber und frei von Spänen gehalten werden. Dadurch sind sehr hohe Geschwindigkeiten erreichbar, was zu gratfreien fertigen Gewinden in einem Durchgang führt.

Advanced Thread Manufacturing ist ein „Plus“

Werfen wir nun einen Blick auf die Fortschritte bei diesem Prozess. In einer Welt fortschreitender Fertigungstechnologie spielen Karbidbeschichtungen eine wichtige Rolle bei der Erzielung eines höheren Durchsatzes. Die Utilis AG aus der Schweiz hat kürzlich ihr proprietäres Werkzeug UHM10 TX+ eingeführt, das ein Hartmetallsubstrat und eine Beschichtung kombiniert, die nicht nur für Titan- und medizinische Edelstahlanwendungen, sondern auch für Hochtemperaturlegierungen entwickelt wurde. Diese neue Beschichtungstechnologie zeichnet sich durch eine fehlerfreie Submikro-Oberflächenqualität aus, die sich sehr gut für die Schnittbelastungen eignet, denen das Hartmetall beim Gewindewirbeln ausgesetzt ist. Die Kantenqualität ist ein wichtiger Aspekt für die Aufrechterhaltung der Genauigkeit der Gewindeform, und das TX+-Angebot stärkt die Kantenkondition, ohne die Form der Geometrie zu verformen. Dies ist von entscheidender Bedeutung, wenn die Einstellung des Steigungswinkels, die Position des Werkzeugmittelpunkts und die Genauigkeit des Einsatzes entscheidend sind, um perfekte Gewinde am Werkstück zu erzeugen, insbesondere bei Gewindeaußendurchmessern von weniger als 3 mm, bei denen die Schärfe des Gewindescheitels eine wichtige Anforderung sein kann.

Fügen Sie etwas Reichweite hinzu

Bei Spezialgewindeformen mit kleinem Durchmesser können die Steifigkeit des Aufbaus und der Abstand von der Führungsbuchse zu einem Problem werden. Dies wurde traditionell durch eine verlängerte Nasenführungsbuchse behoben, um das Material und das Werkstück näher am „Flugkreis“ des Gewindewirbeleinsatzes zu halten, um zu verhindern, dass Oberwellen entstehen, die das Finish und den Einsatz ruinieren. Wie jeder bestätigen kann, der eine verlängerte Nasenführungsbuchse verwendet hat, kann dies manchmal umständlich werden, da alle Ihre herkömmlichen Drehwerkzeuge jetzt von der Werkzeugplatte nach außen verschoben werden müssen, um die Verschiebung der Führungsbuchse auszugleichen. Es ist daher viel zusätzliche Einrichtungsarbeit erforderlich, damit der Wirbelbetrieb mit diesen Werkstücken mit kleinerem Durchmesser arbeiten kann. Eine Alternative besteht darin, den Schneidkreis näher an das Werkstück zu bringen. Für eine große Auswahl an im Handel erhältlichen Wirbelaufsätzen (entweder von Werkzeugmaschinenherstellern oder auf dem Aftermarket von Unternehmen wie GenSwiss) gibt es jetzt Schneidringe mit eingebauten positiven Verschiebungen in der Positionierung des Wendeschneidkreises.

Obwohl angetriebene Werkzeugantriebe Geschwindigkeiten von 5.000 bieten können bis 10.000 U/min werden beim Gewindewirbeln eher nur 2.000 bis 3.000 U/min benötigt.

Nehmen wir zum Beispiel an, dass das angetriebene Wirbelwerkzeug einer Drehmaschine einen Abstand von 15 mm von der Standard-Führungsbuchse zur Mittellinie des Hartmetalleinsatzes hat. Die Arbeit erfordert das Wirbeln eines 2,5-mm-Außendurchmessers mit zweiadriger Strebepfeiler-Gewindeform in 6AL-4V-Titan. Die Werkstatt verfügt bereits über Stangenmaterial mit kleinem Durchmesser, um diese Gewindeteile herzustellen. Obwohl dieses Gewinde gut zum Wirbeln geeignet ist, muss aufgrund des Durchmessers besonders darauf geachtet werden, die Vibrationen zu kontrollieren, die beim gleichzeitigen Schneiden von zwei Gewindegängen vom Rohmaterialdurchmesser entstehen können. Hier glänzt ein verschobener Ring, der den Flugkreis des Einsatzes näher an die Führungsbuchse mit Standardlänge heranführt, um einen Teil dieses Abstands auszugleichen. Eine einfache Y-Achsenverschiebungskorrektur kann vorgenommen werden, um die Einsatzform auf der Schnittposition des Stangenmaterials neu zu zentrieren. Oft gelingt es auch mit einem verschobenen Ring ohne verlängerte Nasenführungsbuchse.

Beschleunigen und abkühlen

Viele moderne Schweizer Drehmaschinen bieten jetzt angetriebene Werkzeugantriebe, die sofort einsatzbereit viel schnellere Geschwindigkeiten ermöglichen, was hauptsächlich auf Fortschritte in der intelligenten Motortechnologie zurückzuführen ist, aber auch auf die Notwendigkeit einer höheren Drehzahl für die Verwendung mit Mikrowerkzeugen zurückzuführen ist. Zahlreiche Modelle verfügen über angetriebene Werkzeugdrehzahlen von 5.000 bis 10.000 U/min am angetriebenen Werkzeugantrieb. Bei der Umsetzung des Wirbelns auf einer Baustelle sollten zusätzlich zum Gewindewirbeln eventuell anfallende Mikroschaftfräs- oder Bohrarbeiten berücksichtigt werden. Wirbelarbeiten erfordern für die meisten Anwendungen in der Regel nur 2.000 bis 3.000 U/min am angetriebenen Werkzeug, während zusätzliche Mikrobearbeitung erfordern kann, dass der Motor mit voller verfügbarer Drehzahl läuft, wodurch die Wirbelspindel Drehzahlen ausgesetzt wird, mit denen sie sonst möglicherweise nicht betrieben werden müsste.

Wenn Sie dies lesen und die Bedeutung hier nicht verstehen, beachten Sie, dass die meisten Schweizer Maschinenmodelle alle angetriebenen Werkzeuge an den Werkzeugpositionen von einem einzigen Motor aus antreiben. Wenn ein Bohrer oder Schaftfräser betrieben wird, dreht sich die Wirbelspindel als solche auch mit dieser höheren Geschwindigkeit, wenn sie nicht im Schnitt ist, wodurch sie auf ihrem Kilometerzähler einer zusätzlichen Laufleistung ausgesetzt wird, obwohl sie während dieser Operationen mit höheren Drehzahlen keine Späne erzeugt. Eine sehr gute Möglichkeit, das Setup zu optimieren, um nicht nur die beste Produktivität aus der Maschine herauszuholen, sondern auch eine längere Lebensdauer Ihrer Wirbelspindel und anderer angetriebener Werkzeuge zu erzielen, besteht darin, sie mit einer Hochgeschwindigkeits-Spindeleinheit zu kombinieren, die zur Reduzierung beitragen kann die Gesamtmotorgeschwindigkeit, die das angetriebene Werkzeug antreibt, während die optimale Oberflächengeschwindigkeit für den Betrieb des Mikrowerkzeugs aufrechterhalten wird. Drehzahlvervielfacher-Spindeln mit Zahnradantrieb sind für viele Marken und Modelle von Schweizer Maschinen erhältlich.

Kühlmittel durch wirbelnde Aufsätze und Schneidringe können Stellen Sie eine zuverlässige Kühlmittelzufuhr direkt in die Schneidzone sicher, um die Späneabfuhr zu unterstützen und die Schmierfähigkeit und Standzeit des Werkzeugs aufrechtzuerhalten. (Das eingefügte Bild, das den Schneidring mit entfernten Einsätzen zeigt, zeigt die Öffnungen am Innendurchmesser des Rings.)

Eine weitere Einstellungsüberlegung, die niemals übersehen werden sollte, ist die Fähigkeit, eine angemessene Kühlung und Spanabfuhr aus der Schneidzone bereitzustellen. Früher wurde dies häufig dadurch erreicht, dass eine Hochdruck-Kühlmittelleitung zur Schneidzone verlegt und der Strahlstrom mit biegsamen Schläuchen sorgfältig ausgerichtet wurde. Dies ist effektiv, um die durch die Wirbelbewegung erzeugten körnigen Späne zu beseitigen, kann jedoch umständlich zu justieren und perfekt zu zielen sein, was zu einer kostspieligen Einrichtungszeit für die Arbeit führt. Geben Sie die mit Kühlmitteldurchfluss ausgestatteten Wirbelaufsätze und Schneidringe ein, die von PCM Willen SA aus der Schweiz für seine Reihe von Wirbelaufsätzen entwickelt wurden.

Dieser neue und optimierte Aufbau kann eine zuverlässige Kühlmittelzufuhr gewährleisten und die Schneidflüssigkeit direkt in die Schneidzone leiten, wodurch die Späne abgeführt und die Schmierfähigkeit und Standzeit des Werkzeugs aufrechterhalten werden. Kühlmittel/Hochdrucköl wird durch den Schneidring selbst und in Kühlmittelkanäle im Inneren des Schneidrings gedrückt. Die Hochdruck-Öldüsen sind nur leicht abgewinkelt und so kalibriert, dass sie mit der Messlänge des Einsatzes arbeiten, wodurch jegliche Frage, ob Schmierfähigkeit und optimale Kühlung erreicht werden, beseitigt wird. Der zusätzliche Vorteil des neuen Kühlmittelringdesigns besteht darin, dass es auch von der Rückseite des Wirbelaufsatzes über kleine Federarretierungsschrauben befestigt werden kann, was noch mehr Zeit sparen kann, wenn der Hartmetalleinsatz auf eine frische Kante indexiert werden muss. Schnell lösbare Hochdruckleitungen machen das Austauschen oder Indexieren von Einsätzen einfacher als je zuvor.

Vorne bleiben

Täuschen Sie sich nicht, aggressive Schraubgewinde werden in der medizinischen Orthopädieindustrie weiterhin ein fester Bestandteil sein, und es gibt keinen besseren Weg, sie zuverlässig mit der Geschwindigkeit, dem Oberflächengütegrad und der Qualitätskontrolle herzustellen als durch Gewindewirbeln. Kosteneinsparungen können auch realisiert werden, indem man für einfachere Gewinde wie UNC/UNF-Gewinde an langen Teilen auf Wirbeln aufrüstet, insbesondere bei der Arbeit mit Materialien, die zähe, duktile Späne erzeugen, oder bei Anwendungen, bei denen das Gewinde segmentiert werden muss, um ein Herausfallen aus der Führungsbuchse zu verhindern. Indem Sie sicherstellen, dass Ihre Prozesse die modernste verfügbare Werkzeugtechnologie verwenden, wird Ihr Betrieb in den kommenden Jahren wettbewerbsfähig bleiben und der Zeit voraus sein.

Industrielle Ausrüstung

- Kleine vs. große Gewindedurchmesser der Befestigungselemente

- F1-Teams zeichnen sich durch Werkzeugblocktechnologie aus

- Drei sehenswerte Fortschritte in der intelligenten Logistik

- C# – Multithreading

- Nanotechnologie-Fortschritte

- Gewindewirbelvorrichtungen für Langdrehmaschinen

- Werkzeuge für Schweizer Maschinen

- Linearbewegungstechnologie

- Die neuesten Fortschritte in der Gabelstaplerherstellung und Gabelstaplertechnik

- Laserschneiden:Technologie und Möglichkeiten