Fehleranalysetools:Auswahl des richtigen Tools für den Job

Es gibt eine Vielzahl von Fehleranalyse- und Problemlösungsmethoden, die verwendet werden, um Geräte- und Prozessfehler zu analysieren. Die verschiedenen Methoden werden beschrieben und verglichen, damit Wartungs- und Zuverlässigkeitsexperten das richtige Fehleranalyse- oder Problemlösungstool auswählen können, um die beste Lösung zu den niedrigsten Kosten zu erzielen.

Wen möchten Sie an Ihrer Ausrüstung arbeiten? Die Person, die aus einem gut ausgestatteten Werkzeugkasten das/die richtige(n) Werkzeug(e) auswählt und diese geschickt einsetzt, um die Arbeit schnell und fehlerfrei abzuschließen, oder eine Person, die über einige grundlegende Werkzeuge verfügt, aber Schwierigkeiten hat, die Arbeit pünktlich und fehlerfrei abzuschließen.

Welches Werkzeug funktioniert am besten, ein Mikrometer oder eine Klemme? Zum Messen einer Lagerpassung ist ein Mikrometer erforderlich, aber beim Zusammenschweißen von zwei Stahlteilen kann eine C-Klemme erforderlich sein.

Ihre mentale Toolbox sollte auch eine Vielzahl von Analysewerkzeugen enthalten. Sie müssen die Analysemethode auswählen, die am besten zur Lösung des vorliegenden Problems geeignet ist. Denken Sie daran, jedes Tool hat seine eigenen Stärken, Schwächen und bevorzugten Anwendungsbereich.

Probleme und Ausfälle treten täglich auf. Normalerweise haben wir nur die Zeit und die Ressourcen, um Abhilfe zu schaffen. Nicht jedes Problem rechtfertigt eine Ursachenanalyse.

Unsere Aufgabe ist es, Probleme und Ausfälle, die eine Entlastung erfordern, von solchen zu trennen, bei denen wir ihr Auftreten in Zukunft verhindern müssen. Stellen Sie sich ein paar Fragen, um diese zu trennen:

-

Welche tatsächlichen Auswirkungen hat das Problem derzeit?

-

Was sind die möglichen Auswirkungen, wenn das Problem nicht gelöst wird?

-

Mit welchem Risikoniveau können wir leben, das aus moralischer/rechtlicher/vertraglicher Sicht unterstützt wird?

-

Was ist ein akzeptables Ergebnis, das Risiko, Kosten und Nutzen abwägt?

Wenn wir uns auf eine Reaktion konzentrieren, die die erforderliche Linderung bietet, und, falls erforderlich, die Ursachen finden, werden wir produktiver.

Sehen wir uns einige der verfügbaren Tools zur Ursachenanalyse an, einschließlich ihrer Stärken und Schwächen, damit Sie das auswählen und verwenden können, um die Erkenntnisse zu gewinnen, die Sie zur Lösung Ihrer Probleme benötigen.

Grundursachenanalyse (RCA) ist keine einzelne wohldefinierte Methode; Es gibt viele verschiedene Prozesse und Methoden zur Durchführung von RCA-Analysen, die durch ihren Ansatz oder ihr Herkunftsgebiet definiert sind :

-

Sicherheit – Unfallanalyse, Arbeitsschutz

-

Produktion – Qualitätskontrolle in der industriellen Fertigung

-

Prozess – der Produktionsumfang wird um Geschäftspraktiken erweitert

-

Gerätefehler – vom Militär inspiriert, dann von der Industrie angepasst und in Technik und Wartung verwendet

-

Systeme – beinhaltet alles oben Genannte und fügt Änderungsmanagement hinzu

Eine Suche nach „Grundursachenanalyse“ führt zu Dutzenden von Ergebnissen. Leider gibt es keine einheitlichen Definitionen, daher kann eine grundlegende Methode oder ein grundlegender Prozess mehrere verschiedene Namen und Beschreibungen haben. Diese Methoden unterscheiden sich in Umfang und Komplexität. Genauso wichtig ist es, die richtige Analysemethode zu verwenden, damit sie dem Umfang und der Komplexität des Problems entspricht.

Einige der gängigsten Techniken zur Ursachenanalyse (RCA) sind:

-

Fünf warum – Fragt warum, warum, warum, bis grundlegende Ursachen identifiziert sind.

-

Ishikawa-/Fischgrätendiagramm – Ursachen und Wirkungen sind in Kategorien aufgelistet.

-

Ursachen- und Wirkungsanalyse/Kausalfaktorbaum – Die Kausalfaktoren werden in einem Baum dargestellt, damit Ursache-Wirkungs-Abhängigkeiten identifiziert werden können.

-

Fehlermodi und Auswirkungen/Kritikalitätsanalyse – Mögliche Fehlermodi sind definiert; die Auswirkungen und Wahrscheinlichkeiten dieser Ausfälle werden beschrieben, um geeignete Gegenmaßnahmen zu identifizieren, beginnend mit den kritischsten Geräten.

-

Fehler- oder Logikbaumanalyse – Ein Fehler wird identifiziert und die Fehlermodi werden beschrieben und getestet, bis die Wurzeln identifiziert sind.

-

Barriereanalyse – Untersucht Pfade, durch die eine Gefahr ein Ziel beeinflussen kann, und Barrieren in den Pfaden.

-

Veränderungsanalyse/Kepner-Tregoe – Vergleichen einer Situation, die kein Problem darstellt, mit einer Situation, in der dies der Fall ist, um die Veränderungen oder Unterschiede zu identifizieren, die das Geschehene erklären.

-

Pareto-Diagramm – Zeigt die relative Häufigkeit von Problemen oder Fehlern in der Rangfolge an, sodass sich die Aktivitäten zur Prozessverbesserung auf die wenigen signifikanten konzentrieren können.

-

Datenanalyse – Ist ein Prozess der Transformation und Modellierung von Daten mit dem Ziel, nützliche Informationen zu entdecken.

Lassen Sie uns als Nächstes jede dieser Methoden detaillierter beschreiben und ihre Vorteile und Grenzen erklären.

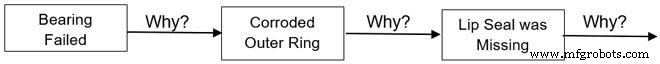

Fünf Warum

Fünf Warum ist eine Fragetechnik, die verwendet wird, um die Ursache und die Auswirkungen eines bestimmten Problems oder Fehlers zu bestimmen. Es fragt warum. Die Antwort bildet die Grundlage für die nächste Frage. Sie machen weiter, bis Sie zu etwas Grundlegendem oder völlig außerhalb Ihrer Kontrolle gelangen. Die Zahl fünf basiert auf der Beobachtung, dass das fünfmalige Fragen nach dem „Warum“ das Problem normalerweise löst. Es kann nur drei Iterationen dauern, oder Sie fragen möglicherweise in einem Monat immer noch nach dem „Warum“. Es hängt vom Problem ab.

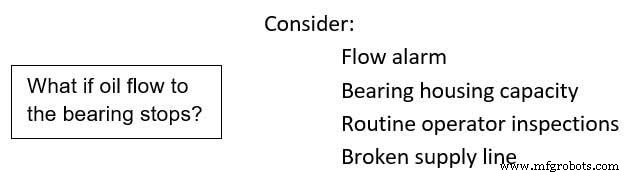

Abbildung 1 . Fünf-Warum-Szenario

Nicht alle Fehler haben eine einzige Ursache. Um weitere Ursachen zu ermitteln, muss die Befragung beginnend mit einer anderen Beobachtung wiederholt werden.

Vorteile

Es braucht keine große Gruppe, um die Analyse abzuschließen. Häufig reichen ein oder zwei Personen aus. Bei Komponentenausfällen sind Mechanik, Chemie und Physik gut definiert, sodass es auf dieser Ebene am besten funktioniert. Es funktioniert nicht so gut aus menschlichen und organisatorischen Gründen.

Die Methode ist flexibel ohne Regeln dafür, welche Fragereihen untersucht werden müssen oder wie lange nach zusätzlichen Ursachen gesucht werden muss. Folglich hängt das Ergebnis vom Wissen und der Beharrlichkeit der beteiligten Personen ab.

Einschränkungen

Diese Methode basiert auf dem Konzept, dass jede Wirkung eine einzige Ursache hat. Wenn mehrere Ursachen zur gleichen Wirkung führen können oder eine Kombination von Ursachen erforderlich ist, um eine Wirkung zu erzielen, können diese übersehen werden. Es ist selten, dass eine einzelne Ursache auf jeder Ebene des Warum ausreicht, um die fragliche Wirkung zu erklären.

Wenn mehrere Gründe für den Weg fünf verwendet werden, kann es auf einige der Gründe mehr als eine Antwort geben, und es ist sehr leicht, dass die Analyse zu komplex wird. Um dieses Problem anzugehen, wurde die Kausalfaktorbaumanalyse entwickelt. Wenn eine Ihrer Antworten falsch ist, war dies möglicherweise möglich, aber es war keine tatsächliche Ursache und etwas ganz anderes.

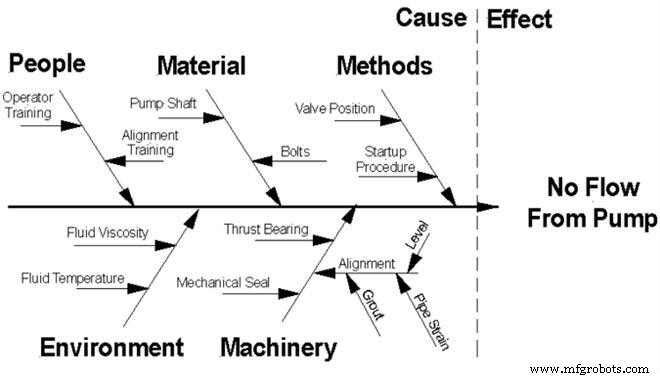

Ishikawa/Fischgräten-Diagramm

Das Ishikawa/Fischgräten-Diagramm (Abbildung 2) ist ein grafisches Werkzeug, das verwendet wird, um potenzielle Grundursachen zu identifizieren und zu ermitteln, welche Kategorie von Prozesseingaben die größte Variabilität in der Ausgabe darstellt. Ein fertiges Fischgrätendiagramm enthält einen zentralen Dorn und Äste, die einem Fischskelett ähneln. Die Verzweigungen dienen der Kategorisierung der Ursachen, entweder nach Prozessablauf oder Funktion. In jeder Kategorie werden die potenziellen Ursachen aufgelistet und dann anhand von Beweisen oder einem anderen Analyseinstrument auf ihre Gültigkeit überprüft.

Abbildung 2 . Ishikawa/Fischgräten-Diagramm

Vorteile

Ein Fischgrätendiagramm ist insofern nützlich, als es Zusammenhänge zwischen möglichen Ursachen aufzeigt und eine gute Möglichkeit ist, Menschen in die Problemlösung einzubeziehen. Es ist auch wirksam, wenn es von einer einzelnen Person verwendet wird.

Einschränkungen

Die Einbeziehung mehrerer Personen in ein Fischgrätendiagramm kann seine Wirksamkeit einschränken, da es einen abweichenden Ansatz fördert, bei dem die Versuchung groß ist, alles zu identifizieren und zu beheben, was das Problem verursachen könnte. Damit ein Fischgrätendiagramm erfolgreich ist, ist eine rücksichtslose Ausmerzung von Ursachen erforderlich, die nicht ausreichend, notwendig oder vorhanden sind, um zu dem Problem zu führen.

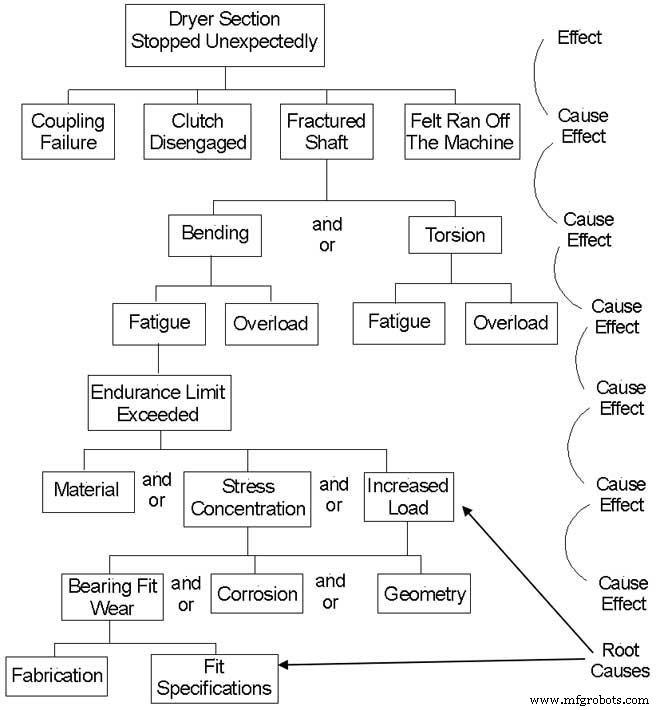

Ursache-Wirkungs-Analyse/Kausalfaktorbaum

Eine Ursache-Wirkungs-Analyse kombiniert die Fragestellung in fünf Warums mit der Baumstruktur eines Logik- oder Fehlerbaums. Es hilft, es sich als eine Erweiterung der Methode der fünf Warums in einem logischen Baumformat vorzustellen. Es kann mehrere Ursachen für eine einzige Wirkung untersuchen.

Das Problem, der Fehler oder die Abweichung (der Effekt) wird oben im Baum oder als einzelnes Element links auf einer Seite platziert. Mit der Frage nach dem „Warum“ werden darunter Faktoren angezeigt, die unmittelbare Ursachen für diesen Effekt waren und über Verzweigungen verknüpft. Diese Ursachen werden auf Notwendigkeit, Hinlänglichkeit und Existenz geprüft. Ursachen, die diesen Test nicht erfüllen, werden aus dem Baum entfernt.

Als nächstes werden die unmittelbaren Ursachen für jeden dieser Faktoren hinzugefügt. Jede der Struktur hinzugefügte Ursache muss die gleichen Anforderungen an Notwendigkeit, Angemessenheit und Existenz erfüllen.

Einige Analysten beginnen mit einer Problemstellung, in der sie beantworten, wer, was, wann und wo, gefolgt von einer Liste der Ziele, die das Ereignis beeinflusst hat. Dann wird für jedes der betroffenen Ziele ein Kausalfaktorbaum entwickelt. Diese simultane Konstruktion hilft, Wissenslücken aufzudecken.

Kausalfaktorbäume haben normalerweise viele Endpunkte. Endpunkte, die Korrekturmaßnahmen erfordern, sind die Hauptursachen.

Mehrere Vorteile ergeben sich aus der Konstruktion eines Kausalfaktorbaums:

-

Bietet eine leicht nachvollziehbare Struktur zum Aufzeichnen von Ursachen und Beweisen.

-

Kann mit mehreren Szenarien umgehen.

-

Funktioniert gut als Meisteranalysetechnik.

-

Kann Ergebnisse aus anderen Tools integrieren.

Kausalfaktorbäume haben auch Einschränkungen:

-

Es ist schwierig, zeitabhängige Ereignisse zu handhaben und anzuzeigen.

-

Komplexität erschwert die Behandlung von Sequenzabhängigkeiten.

-

Identifiziert Wissenslücken, hat aber keine Möglichkeit, sie zu füllen.

-

Haltepunkte können beliebig sein.

Im Beispiel eines Kausalfaktorbaums in Abbildung 3 gibt es mehrere mögliche Ursachen für einen einzelnen Effekt. In der dritten Reihe von unten lagen zwei Ursachen vor, die dazu führten, dass die Dauerfestigkeit des Materials überschritten wurde. Zuerst kam es zu einer Spannungskonzentration, die durch den Verschleiß einer Lagerpassung auf der Welle verursacht wurde. Zweitens war die Riemenspannung erhöht, die durch die Erhöhung der Geschwindigkeit der Maschine mehrere Monate vor dem Ausfall verursacht wurde. Obwohl beides eine Ursache sein könnte, beschleunigte das Vorhandensein beider den Ermüdungsbruch der Welle. Diese führten bei einem Wellenbruch zu einem katastrophalen Ausfall des Antriebs.

Abbildung 3. Kausalfaktorbaum der Trockenpartie der Papiermaschine

Fehlermöglichkeits- und Einflussanalyse

Die Fehlermöglichkeits- und Einflussanalyse (FMEA) ist bei weitem das umfassendste und komplexeste verfügbare Werkzeug zur Ursachenanalyse. Es kann mit einer Kritikalitätsanalyse oder einer Fehlerbaumanalyse kombiniert werden, um weitere Fehlermodi mit der größten Wahrscheinlichkeit der Schwere der Folgen zu identifizieren. Es handelt sich um einen induktiven Prozess, der auf Komponentenebene (Welle, Lagerrad etc.) oder auf Funktionsebene (Ladepumpen, Pressenhydraulik etc.) gestartet werden kann.

FMEA ist eine detaillierte „Was-wäre-wenn“-Analyse eines Problems auf hoher Ebene. Eine grundlegende „Was-wäre-wenn“-Analyse ist in Abbildung 4 dargestellt. Sie umfasst eine Brainstorming-Methode mit „Was wäre wenn“-Fragen, um mögliche Variationen und Fehler in einem System zu identifizieren. Nach der Identifizierung werden diese Bedenken und ihre möglichen Folgen auf Risiken hin bewertet.

Abbildung 4 . Eine einfache „Was wäre wenn“-Aussage

Es hilft, sich den FMEA-Prozess als einen sehr detaillierten und strengen „Was-wäre-wenn“-Prozess vorzustellen.

Die FMEA-Analyse beginnt mit einer Definition des zu untersuchenden Systems und durchläuft eine Reihe von Schritten, bis eine Korrektur vorgenommen und die Nachverfolgung zur Bewertung der Wirksamkeit abgeschlossen ist. FMEA wurde entwickelt, um die Auswirkungen von Komponentenfehlern in einem System zu bewerten. Es wird verwendet, um zu erkennen, wo ein Fehler auftreten könnte (Fehlermodus) und die Auswirkungen eines solchen Fehlers (Auswirkungen).

Vorteile

FMEA ist am nützlichsten in der Notfallplanung, wo sie verwendet wird, um die Auswirkungen verschiedener möglicher Fehler (Notfälle) zu bewerten. Die FMEA kann anstelle einer „Was-wäre-wenn“-Analyse verwendet werden, falls mehr Details benötigt werden.

In Kombination mit einer Kritikalitätsanalyse stellt die Analyse systematisch Zusammenhänge zwischen Fehlerursachen und -effekten sowie der Eintrittswahrscheinlichkeit her und zeigt einzelne Fehlermodi für Korrekturmaßnahmen auf. Wenn FMEA als Ergänzung zur Fehlerbaumanalyse verwendet wird, können mehr Fehlermodi und -ursachen identifiziert werden.

Einschränkungen

FMEA wird häufig in der Luftfahrt und in einigen Branchen verwendet, hat jedoch die folgenden Einschränkungen:

-

Der Zeit- und Arbeitsaufwand, der für die Durchführung der Analyse erforderlich ist

-

Verwässerung des Aufwands mit belanglosen Fällen

-

Unfähigkeit, mit kombinierten Fehlerereignissen umzugehen

-

Beinhaltet normalerweise keine menschlichen Interaktionen

-

Es untersucht Gefahren im Zusammenhang mit Fehlern, nicht die während des normalen Betriebs

Fehler- oder Logikbaumanalyse

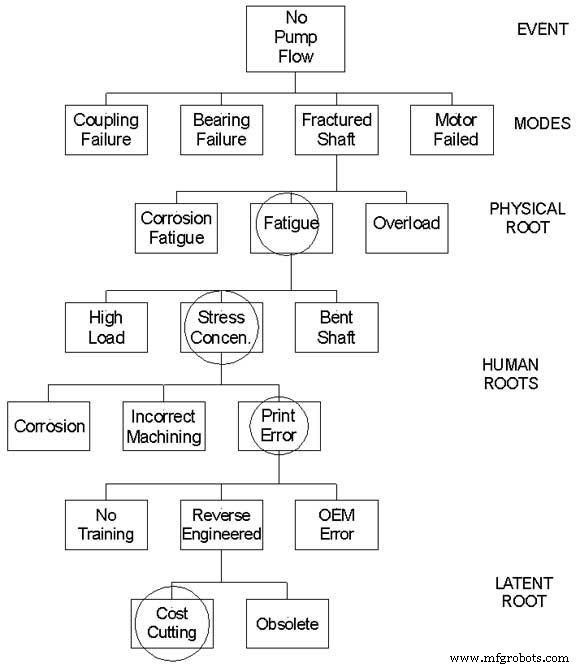

Ein Fehler oder Logikbaum ist ein Prozess, um die physischen, menschlichen und latenten Wurzeln eines Fehlers zu entdecken. Es beginnt mit einer Problembeschreibung, die den Fehler beschreibt. Eine genaue Beschreibung des Fehlers ist entscheidend für den Erfolg der Logikbaumkonstruktion. Fehlerbeschreibungen sind funktional oder Komponente.

Funktionsausfälle beschreiben eine Abweichung von einem gewünschten Zustand, beispielsweise wenn die Pumpe nicht den erforderlichen Druck liefert oder die Auslegungsdrehzahl nicht ohne erhöhte Vibrationen halten kann. Sie sollten quantitativ beschrieben werden. Die Fehlerbaumanalyse in Abbildung 4 beginnt mit einem Funktionsausfall einer Pumpe; Es kommt kein Durchfluss von der Pumpe. Wenn die Pumpe in der Lage war, einen gewissen Durchfluss zu erzeugen, sollte der Durchfluss oder Druck berücksichtigt werden.

Komponentenfehler beschreiben den Zustand einer bestimmten Komponente. In diesem Fall würde die Analyse mit einer Aussage beginnen, wie zum Beispiel die Getriebewelle gebrochen oder das Außenlager des Förderbands ausgefallen ist.

Der zweite Schritt listet Fehlermodi direkt unter der Fehlerbeschreibung auf. Ein häufiger Fehler besteht darin, alle möglichen Fehlermodi aufzulisten. Um diejenigen aufzulisten, die für den Fehler relevant sind, ist Unterscheidungsvermögen erforderlich. Bruch ist beispielsweise eine Ausfallart eines Lagers, aber wenn das Lager nicht bricht, ist dies keine Ausfallart. Es ist hilfreich zu fragen:„Wie kann …?“

Für jeden Modus wird eine Hypothese aufgestellt, und dann wird jede Hypothese unter Verwendung der Beweise getestet. Wenn die Beweise die Hypothese nicht stützen können, wird die Hypothese nicht verwendet.

Dieser Vorgang wird wiederholt, bis die physischen Wurzeln erreicht sind. Zusätzliche Iterationen sind erforderlich, um die menschlichen und latenten Wurzeln zu erreichen. Man muss fragen:„Wie kann…?“ gefolgt von “ Was bestätigen die Beweise?“ Denken Sie daran, dass jede Hypothese getestet und mit Beweisen verifiziert werden muss. Hier geraten viele Bemühungen zur Ursachenanalyse in Schwierigkeiten.

Vorteile

Die Fehlerbaumanalyse zeigt sehr gut, wie widerstandsfähig ein System gegen einzelne oder mehrere auslösende Fehler ist. Es kann auf Funktions- oder Komponentenebene beginnen. Die OSHA erkennt die Fehlerbaumanalyse als akzeptable Methode für die Prozessgefahrenanalyse in ihrem Prozesssicherheitsmanagementstandard an.

Einschränkungen

Fehler- und Logikbäume erfordern eine sorgfältige Problemdefinition. Je nach Problemstellung findet es nicht immer alle möglichen auslösenden Fehler. Wenn der Umfang des Problems zu groß ist, verzettelt sich der Prozess in der Analyse nicht-konsequenter Elemente und wird zu einem Streuwaffen-Ansatz, um zu versuchen, Wurzeln zu adressieren, die nicht ursächlich für den Fehler sind.

Das Beispiel in Abbildung 5 ist ein Logikbaum für eine Pumpe, die aufgehört hat zu pumpen. Bei der Demontage der Pumpe wurde eine gebrochene Welle festgestellt. Der Ermüdungsbruch, der zum Versagen der Pumpe führte, begann bei einer Spannungskonzentration. Dies war die physische Wurzel. Weitere Untersuchungen ergaben, dass die Pumpenwelle aus einem Druck hergestellt wurde, der an kritischen Stellen keine Radien angab. Das Weglassen von Radien war eine der menschlichen Wurzeln. Der Druck der Pumpenwelle wurde aus Kostengründen vorgenommen, damit Pumpenwellen vom günstigsten Bieter gefertigt werden konnten. Das Bestreben, Kosten zu senken, war eine der organisatorischen oder latenten Wurzeln.

Abbildung 5 . Fehlerbaumanalyse eines Pumpenfunktionsausfalls

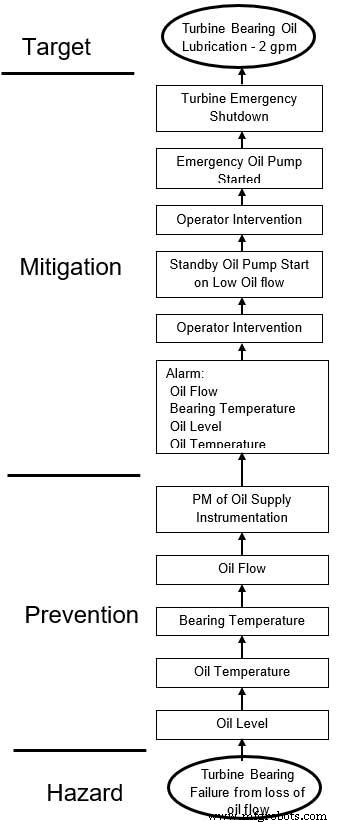

Barrierenanalyse

Die Barrierenanalyse untersucht die Pfade, über die eine Gefahr auf ein Ziel einwirken kann. Es identifiziert die tatsächlichen oder potentiellen Barrieren oder Kontrollen, die zum Schutz des Ziels verwendet werden. Das Ziel muss innerhalb eines festgelegten Satzes von Bedingungen existieren. Die Idee eines Ziels bedeutet, dass fast alles ein Ziel sein kann – ein Gerät, Daten, ein Gebäude oder eine Person.

Als nächstes wird das Mittel, mit dem ein Ziel nachteilig beeinflusst wird, als Gefahr bezeichnet. Ein nachteiliger Effekt ist alles, was ein Ziel außerhalb seiner festgelegten Bedingungen verschiebt. Es wird dann möglich, Ziel- und Gefahrenpaare anhand des Pfads, durch den Gefahren die Ziele beeinflussen, eindeutig zu identifizieren.

Sobald die Gefahren, Ziele und Pfade, durch die Gefahren sich auf Ziele auswirken, identifiziert sind, können Kontrollen und Barrieren beschrieben werden, die verwendet werden, um ein Ziel zu schützen, Schäden zu mindern und/oder ein Ziel innerhalb einer festgelegten Reihe von Bedingungen zu halten.

Barrieren und Kontrollen werden normalerweise in Systeme eingebaut, um Personen, Geräte, Daten usw. zu schützen. Möglicherweise werden während der Konstruktion nicht alle Gefahren erkannt oder es gibt unerkannte Pfade. Die bestehenden Barrieren und Kontrollen sind möglicherweise nicht vorhanden, oder selbst wenn sie vorhanden sind, sind sie möglicherweise nicht so wirksam wie ursprünglich beabsichtigt. Folglich kann es sein, dass Ziele keinen angemessenen Schutz haben.

Der Zweck der Barriereanalyse besteht darin, ungeschützte Wege oder Barrieren und Kontrollen zu identifizieren, die nicht mehr wirksam sind. In der Vergangenheit wurde Energie, die Schaden anrichten kann, verwendet, um Pfade zu charakterisieren. Pfade können elektrische, mechanische, flüssige, chemische, Hitze, Strahlung usw. umfassen. Folglich waren Barrieren und Kontrollen physisch oder beziehen sich auf physische Schäden.

Die Barrierenanalyse in Abbildung 6 ist ein typisches Schmierungsüberwachungssystem, das bei vielen Turbinen zu finden ist. Die Gefahr besteht im Verlust eines Flüssigkeitsfilmlagers durch unzureichenden Ölfluss. Zu den Präventionsbarrieren gehören Instrumente zur Überwachung von Temperaturen, Durchfluss und Ölstand im Reservoir. Neben der Überwachung werden zusätzliche Sperren von Reserve- und Notölpumpen eingesetzt. Die Abschwächung beginnt, wenn ein Alarmpegel überschritten wird und ein Eingreifen des Bedieners erforderlich ist. Die letzte Barriere wäre eine Notabschaltung der Turbine, die durch Lagertemperatur und Ölflussverlust ausgelöst werden könnte.

Veränderungen des körperlichen oder nicht körperlichen Zustands des Ziels können schädlich oder unerwünscht sein. Jetzt lenkt die Berücksichtigung anderer Mechanismen als der physischen die Aufmerksamkeit auf Bereiche, die eher wissens-, software-, politik- oder verwaltungsbasiert sind.

Vorteile

Die Barrierenanalyse hat den Vorteil, dass sie konzeptionell einfach und leicht zu handhaben ist, minimale Ressourcen erfordert und gut mit anderen Methoden der Ursachenanalyse harmoniert. Die Ergebnisse der Analyse lassen sich leicht in Korrekturmaßnahmen umsetzen.

Einschränkungen

Die Barriereanalyse ist jedoch subjektiv. Kein Analyst gleicht dem anderen und wird nicht immer zu den gleichen oder ähnlichen Schlussfolgerungen kommen. Es ist auch leicht, Ursachen und Gegenmaßnahmen zu verwechseln, daher sollte es nicht als einzelne Methode zur Ermittlung von Grundursachen verwendet werden.

Abbildung 6. Barriereanalyse des Turbinenschmierungsüberwachungssystems

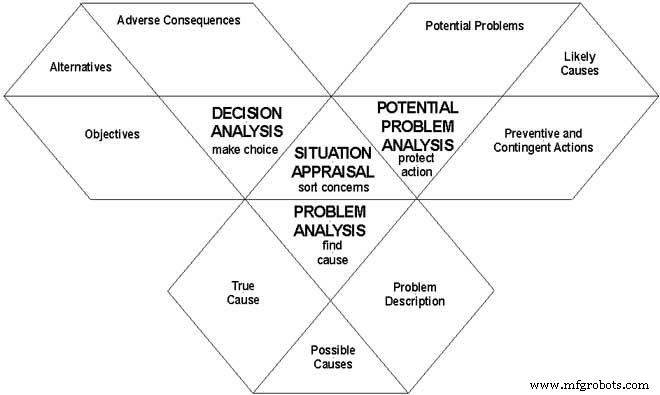

Veränderungsanalyse/Kepner-Tregoe

Die Änderungsanalyse vergleicht eine Spezifikation eines einzelnen Problems oder Ereignisses mit einer gewünschten Situation, sodass Änderungen und/oder Unterschiede durch deren Vergleich gefunden werden können. Die gewünschte Situation kann eine Aufgabe oder Operation sein, die zuvor korrekt ausgeführt wurde, eine ähnliche Aufgabe oder Operation oder ein detailliertes Modell oder eine Simulation der Aufgabe oder Operation.

Die potenziellen Ursachen werden untersucht, und diejenigen, die die wenigsten zusätzlichen Annahmen oder Bedingungen erfordern, werden getestet, um zu überprüfen, welche die wahren Ursachen sind. Der Erfolg hängt von der Genauigkeit der Abweichungsspezifikation und der Verifizierungstests ab.

Vorteile der Veränderungsanalyse sind:

- Die Fähigkeit, wichtige direkte Ursachen zu finden, die unklar oder verborgen sind.

- Analyseergebnisse können problemlos in Korrekturmaßnahmen überführt werden.

- Es ergänzt andere Methoden.

- Es funktioniert am besten für die Analyse von Funktionsfehlern.

Einschränkungen von Änderungsanalysen sind:

- Es muss eine Vergleichsbasis geben.

- Es funktioniert nur für eine einzelne, spezifische Abweichung.

- Es identifiziert nur direkte Ursachen für eine Abweichung.

- Die Ergebnisse sind möglicherweise nicht schlüssig und es sind Tests erforderlich.

Kepner-Tregoe ist eine erweiterte Änderungsanalyse, die mithilfe von vier Kategorien (wer, wo, wann und Ausmaß) und zwei Filtern (ist und ist nicht) eine Liste von Merkmalen entwickelt, die den abweichenden Zustand beschreiben. Jedes abweichende Merkmal oder jede Kombination davon wird zu einer potentiellen Ursache des abweichenden Gesamtzustands. Im Kepner-Tregoe-System wird die Änderungsanalyse als Problemanalyse bezeichnet. Dies ist eines von drei Tools zur Bewertung eines Problems.

Der Kepner-Tregoe-Prozess beginnt normalerweise mit einer Situationsbewertung, um die Problemsituation (was passiert ist) zu klären, und verwendet dann eine der folgenden Teilmengen, um die Analyse abzuschließen. Die Beziehung dieser Methoden ist in Abbildung 7 dargestellt.

-

Problemanalyse:Hier wird nach der eigentlichen Ursache des Problems und dem Zusammenhang zwischen Ursache und Ergebnis gesucht (warum ist es passiert).

-

Entscheidungsanalyse:Basierend auf den Entscheidungskriterien werden Entscheidungen getroffen, um zu möglichen Problemlösungen zu gelangen (wie sollen wir vorgehen).

-

Potenzielle Problemanalyse:Potenzielle zukünftige Probleme werden antizipiert und präventive Maßnahmen entwickelt (was wird das Ergebnis sein).

Abbildung 7 . Das Kepner-Tregoe-Modell

Statistiktools

Es stehen Dutzende von statistischen Methoden und Werkzeugen zur Verfügung. Sie werden häufig verwendet, um Prozess- und Produktvariationen zu beschreiben. Statistische Informationen sind nützlich, um Trends der Geräteleistung zu erkennen, wie z Fehleranalyse-Tool, aber ihre Bedeutung bei der Identifizierung von Trends und Abweichungen von einem gewünschten Ergebnis sind für eine erfolgreiche Wartung von entscheidender Bedeutung. Ein wichtiges statistisches Werkzeug, das häufig bei der Analyse von Gerätefehlern verwendet wird, ist das Pareto-Diagramm.

Pareto-Analyse

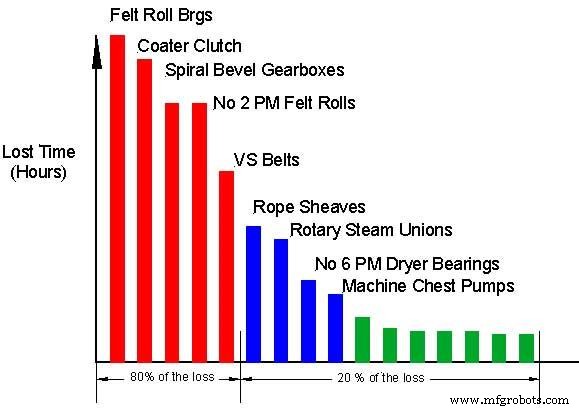

Die Pareto-Theorie wurde 1897 vom italienischen Ökonomen Vilfredo Pareto entwickelt, um die ungleiche Verteilung des Reichtums zu erklären. Dr. J.M. Juran begann, dieses Prinzip auf die Fehleranalyse anzuwenden, indem er die „wichtigen wenigen“ von den „trivialen vielen“ trennte und nannte es das „Pareto-Diagramm“. Dies wird oft als 80-20-Regel bezeichnet, da 20 Prozent der Probleme 80 Prozent der Probleme verursachen oder eine relativ kleine Anzahl von Problemen einen überwältigenden Anteil der Probleme ausmacht.

Das Pareto-Diagramm zeigt die relative Häufigkeit von Fehlern in der Rangfolge und ermöglicht es, Zuverlässigkeitsbemühungen zu organisieren, um "das Beste für das Geld zu erzielen" oder "die niedrig hängenden Früchte zu pflücken".

Sie können ein Pareto-Diagramm mit praktisch jeder Tabellenkalkulations- oder Diagrammsoftware erstellen. Das Diagramm in Abbildung 8 zeigt die Ergebnisse einer tatsächlichen Pareto-Analyse. Die Korrektur des ersten Elements in der Tabelle verringerte die Wartungsausgaben um mehr als 1 Million US-Dollar pro Jahr und ermöglichte vor allem die Verwendung von Wartungsressourcen für andere Zuverlässigkeitsarbeiten. The first five items in the chart resulted in $18 million in increased revenue per year.

The Pareto chart is a simple-to-use and powerful graphic to identify where most problems in a plant originated. It won’t help with catastrophic failures but is an extremely useful tool for finding the chronic problems that over time consume as much of reliability and maintenance resources as catastrophic failures.

Figure 8. Pareto chart

Data Analytics

In manufacturing and process industries, the Internet of Things (IoT) or data analytics is an application of statistical methods to process data. Data analytics in failure analysis is typically confirmation or disproving of an existing hypothesis or discovering new information in the data.

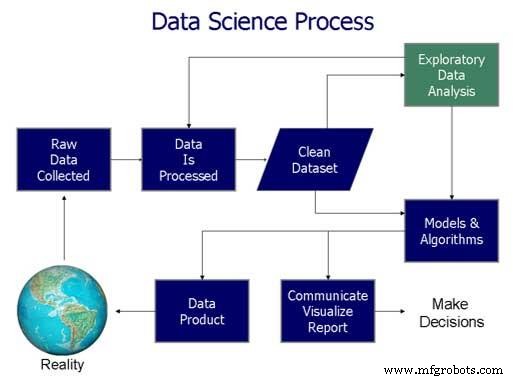

Data analytics is a process of inspecting, cleansing, transforming and modeling data with the goal of discovering useful information, suggesting conclusions and supporting decision-making (Figure 9).

Figure 9. Data science process flow chart from "Doing Data Science" by Cathy O'Neil and Rachel Schutt

When one hears about “big data,” Google, Facebook, Amazon, Apple and other consumer companies come to mind, as organizations that gather enormous amounts of data about us and through data science use it to predict how we will behave in the future. Targeted ads are just one example.

In manufacturing and process industries, the situation is different. The development of wireless sensors has enabled us to inexpensively collect vast amounts of data. We can quickly gather process data and use statistical methods to confirm or discover new relationships in our factories and plants. A decade ago, monitoring a process variable, such as temperature, required installation and wiring a temperature RTD with power and a connection back to a PLC or DCS so data could be captured. Now, it is possible to install a self-powered RTD and transmitter with a wireless data link to the IoT.

A variety of statistical tools can be applied to the data to confirm or refute hypothesis or discover new relationships between process variables. This ability adds a powerful tool to a root cause analysis, particularly of functional failures. Depending on the data quality in maintenance history, it is also possible to discover hidden relationships within the maintenance data using text analytics.

The number of people employed in industry is shrinking. Experience and knowledge is walking out the door in the form of retiring baby boomers. Data analytics shows promise to help close the gap between a shrinking knowledge base and the need for better root cause analysis. In the world of mechanical failure analysis, a gap between the need for spectral vibration data and data analytics still exists. Overall vibration levels can be processed, but data analytics software has considerable room for improvement in the treatment of spectral vibration data.

In the next decade, you can expect to see an accelerating shift toward smart instruments, the IoT and data analytics. For example, think how a control valve positioner can automatically calibrate and configure itself, do diagnostics to maintain loop performance levels, improve control accuracy to reduce process variability, and tell you about it.

Pitfalls in Root Cause Analysis

There is a strong temptation to place blind faith in particular root cause analysis models. After all, they have been proven to work, and why reinvent the wheel? Predefined structured processes can save valuable time. However, it is important to remember that the answers may lie outside a chosen process. Models can be useful because they help strip away unimportant data. If we use models without knowledge of their assumptions and limitations, we may miss important facts and misdirect our analysis.

Do not try to include too much in your analysis. The temptation is strong to add in every possible cause even when they are not necessary, sufficient or present to cause an effect. Remember, inclusivity does not guarantee you are effective or correct.

Verify all the evidence and hypothesis. It is very easy to take the wrong path if a hypothesis is wrong. Be aware that just because the boss has a hypothesis, it isn’t necessarily correct.

Deciding where to start and how you describe the failure has an enormous impact on the time effort and outcome of your investigation. Starting with a functional failure when there has been environmental impact, injury or substantial cost helps with the discovery of the human and organizational root causes that with few exceptions are present and play significant roles in the failure. When a failure does not result in environmental, injury or significant expense, beginning at the component level helps streamline the analysis and typically makes identification of the physical roots easier. As the analysis progresses, the degree of investigation into human and organizational causes can be balanced against the level of risk and cost acceptable to you and the organization.

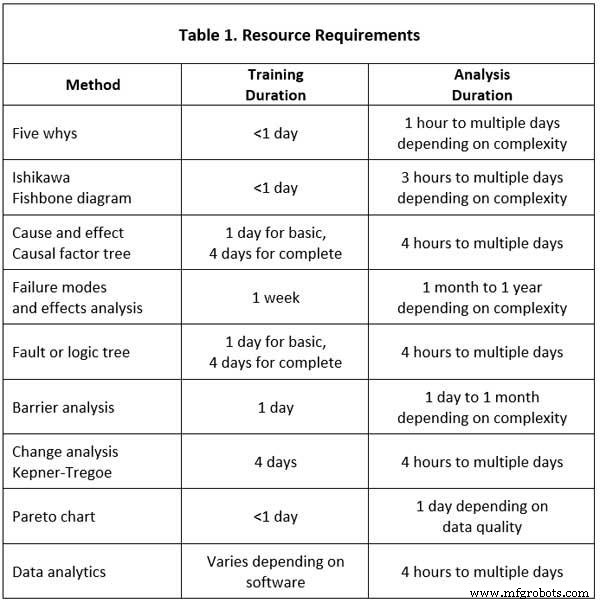

Making It Happen

Ideally, it would be nice to have a full complement of root cause analysis tools in your plant. Choices must be made because one doesn’t have unlimited time and money. The choices become easier to make if one takes a moment to consider where the need is, how often a root cause analysis will be needed, and what resources are available. If the need is greatest for functional failures or product quality and efficiency problems, the tools used will be different than those used for component failures. If you are reading this article, it is reasonable to conclude your focus will be on component failures. Table 1 summarizes the time required.

Identifying and understanding the root causes of component failures is best when started on the shop or production floor. Technicians and front-line supervisors who can identify physical failure modes and use basic but powerful analysis tools are often the best means to prevent failures from happening in the future. Technicians and front-line supervisors would have the following skills:

-

Five whys – Learning five why analysis can be done in less than a day. The CMMS must be able to support what is learned from a Five Why analysis either with failure modes or a means to capture causes.

-

Ishikawa/fishbone diagram – This also can be taught in less than a day. It introduces people to a broader cause and effect analysis to identify effects that may have multiple causes.

-

Barrier analysis – An introduction to barrier analysis helps shift culture from simplistic solutions to the concept of risk and risk reduction.

-

Causal factor tree or fault tree analysis – Not everyone needs to be able to construct a tree, but they should be able to participate in the development of one when led by a facilitator. People closest to the point of action have information and insights that are frequently vital to identify root causes and more importantly make changes to prevent future failures. Training to introduce people to either causal factor or fault trees typically takes one day to complete.

-

Failure mode identification – This is frequently considered as a subset of the root cause analysis methods. Frequently, incorrectly identified failure modes lead analysis efforts astray. Technicians, front-line supervisors and reliability engineers must be able to correctly identify physical failure modes. This training takes four days to complete. It also helps a Pareto analysis because failure modes are correctly identified.

In every plant, there should be at least one person who has received facilitator training on causal factor or fault tree analysis and change analysis. This helps ensure consistency and reinforces the use of root cause analysis. Vendors of these methods frequently tout their system as superior to others. They all have certain strengths and weaknesses. Causal factor and fault tree analysis are very similar, so having both may lead to confusion. It is important that one is selected and used. Training for each of these methods usually takes four or five days to complete.

Reliability engineers should receive training on the following:

-

Five whys

-

Ishikawa/fishbone diagrams

-

Cause and effect/causal factor tree

-

Fault or logic tree

-

Pareto chart

-

Change analysis

-

Statistical methods - If they are involved in production issues, training on statistical methods including data analytics should be included.

Unless there is personal injury, an environmental accident or a large cost involved, don’t start every effort with an expensive analysis. You can often be more effective by using the five whys, Ishikawa/fishbone or a simple cause and effect analysis to solve many problems. A situation appraisal may help you select another method when it appears the problem can be solved with a simpler method. Causal factor trees, fault or logic trees can take a substantial amount of time to complete. This can range from a day to several weeks. Failure mode and effect analysis takes weeks or months to complete.

Additional Resource

A resource you may find useful for additional information on root cause analysis:

The Rootisseriet. This website has a wealth of articles on root cause analysis as well as links to additional resources.

Internet der Dinge-Technologie

- Hinweise zur Auswahl des richtigen CNC-Reparaturservice

- ips für die richtige Inspektion von CNC-Werkzeugen

- Roboterschweißsysteme:Die richtige Wahl

- Der Unterschied zwischen Autogenschneiden und Plasmaschneiden und die Wahl des richtigen für Ihre Anwendung

- Selbstentleerungsbehälter – das richtige Werkzeug für den Job

- Auswahl der richtigen Werkzeuge für die Arbeit in explosionsgefährdeten Arbeitsumgebungen

- Die richtigen Tools für die Prototypenerstellung mit kleinem Budget finden

- 5 Tipps zur Auswahl des richtigen Auftragsverwaltungssystems

- So wählen Sie den richtigen Kran für Ihr Projekt aus

- Auswahl des richtigen Anbaugeräts für Ihren Ausrüstungsverleih