DC-Antriebe als Ersatz für AC-Servos

Mit Wechselstrom (AC) betriebene Servosysteme sind nicht mehr die einzige zuverlässige Option für die industrielle Bewegungssteuerung, da Fortschritte bei Gleichstrom- (DC) Schritt- und Servomotoren und -antrieben robuste Alternativen bieten. Während viele traditionelle Niederspannungs-Gleichstromantriebe den strengen Anforderungen feindlicher Werksumgebungen nicht standhalten können, verändern moderne Hochleistungsantriebe diese Situation zum Besseren.

Bevor Sie AC- mit DC-Systemen vergleichen, gibt es einige wichtige Unterschiede zwischen Steppern und Servos. Die Anwendungslücke zwischen Schritt- und Servomotoren und -antrieben schließt sich schnell, da Fortschritte bei der Genauigkeit von Schrittantrieben ihre Verwendbarkeit erheblich erhöhen. Wesentliche Leistungsunterschiede zwischen den beiden schließen jedoch immer noch die Verwendung von Steppern in den anspruchsvollsten Anwendungen aus.

Vor allem Schrittmotoren bieten ein hohes Drehmoment bei niedriger Geschwindigkeit, das jedoch mit zunehmender Geschwindigkeit erheblich abnimmt. Servos hingegen halten ein konstantes Drehmoment über das gesamte Motordrehzahlspektrum aufrecht, was sie hervorragend für die Ausführung von Sicherheitsfunktionen wie sicherheitsbegrenztem Drehmoment (SLT) und Geschwindigkeit (SLS) mit aktivem Bremsen macht.

Schrittmotoren bieten Mittel für die Sicherheitssteuerung „Safe Torque Off“ (STO) und können in der Regel ohne Rückführung betrieben werden, was bedeutet, dass kein Encoder oder Resolver erforderlich ist. Servos liefern eine höhere Geschwindigkeit, Beschleunigung und Genauigkeit als Stepper, kosten aber mehr und erfordern einen Encoder für eine präzise Positionsrückmeldung.

Obwohl sie aufgrund ihrer inkrementellen Bewegungen bei jedem konsistenten Impuls technisch diskret sind, nähern sich die 50 bis 100 Pole pro Umdrehung moderner Stepper der Leistung einer analogen kontinuierlichen Positionierung und Geschwindigkeit. Dies macht Stepper in vielen Anwendungen zu einer praktikablen Alternative zu Servos.

Während Mittel- und Hochspannungs-Wechselstromantriebe mit variabler Frequenz und Servoantriebe viele Anforderungen in einer typischen Fertigungshalle erfüllen, ist Wechselstrom manchmal nicht verfügbar oder für bestimmte Anwendungen nicht akzeptabel. Dazu gehören vor allem batteriebetriebene und menschliche Kontaktanwendungen wie Magnetresonanztomographie (Abbildung 1) mit Robotern oder Cobots.

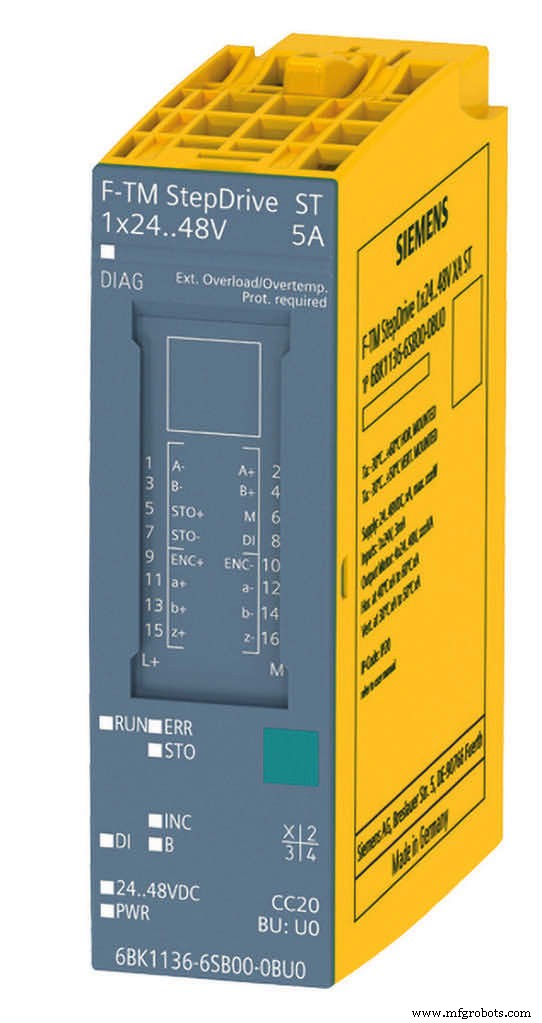

Darüber hinaus können moderne Niederspannungs-DC-Antriebe (Abbildung 2) andere Anwendungen verbessern, da sie kompakter und effizienter als herkömmliche AC-Systeme sind, eine schnelle Motorbeschleunigung und -verzögerung bieten und in der Regel weniger kompliziert zu konfigurieren sind. Anders als herkömmliche Laufwerke sind sie industriell gehärtet, um extremen Temperaturen, Vibrationen und elektrischem Rauschen standzuhalten.

Beim Einsatz in Sicherheitssystemen können Ingenieure die festverdrahtete STO-Funktionalität von Niederspannungs-Schrittantrieben nutzen, um die Zufuhr von drehmoment- oder krafterzeugender Energie zum Motor direkt zu unterbrechen. DC-Servoantriebe sind sicherheitsbereit mit konfigurierbarem SLT und SLS. Diese Antriebe bieten eine Motordatenerfassungsschnittstelle, die es kompatiblen Steuerungen ermöglicht, den in der Programmierumgebung konfigurierten Motorstatus zu verarbeiten und darauf zu reagieren. Eine SPS, die mit dem Antrieb kommuniziert, steuert die Motorbewegung über in Software eingebettete Technologieobjekte für eine nahtlose Integration mit dem Rest des Automatisierungssystems (Abbildung 3).

DC-Schrittantriebe und -Motoren enthalten relativ wenige Komponenten, während elektronisch kommutierte DC-Servomotoren den Vorteil haben, dass keine Verschleißteile wie Lüfter oder Bürsten vorhanden sind. Diese Eigenschaften tragen dazu bei, dass sowohl DC-Schritt- als auch Servosysteme bei minimalem Wartungsaufwand über lange Zeiträume bestehen bleiben. Beide Antriebstypen eignen sich gut für eine Vielzahl von Anwendungen mit variabler Drehzahl, Positionierung, Synchronachse und Getriebe.

In vielen Fällen schauen Ingenieure und Konstrukteure zunächst auf herkömmliche Frequenzumrichter für industrielle Anwendungen. Industrielle DC-Schritt- und -Servoantriebe mit Kleinspannung bieten jedoch eine zuverlässige und hochgradig konfigurierbare Motorsteuerung, und wenn sie richtig ausgewählt werden, erfüllen sie die Anforderungen industrieller Anwendungen.

Dieser Artikel wurde von Kevin Wu, Produktmarketingmanager für SIMATIC Motion Controller bei Siemens Industry, Norcross, GA, verfasst. Weitere Informationen finden Sie unter hier .

Sensor

- SPS für Antriebe in der Industrie

- Motorkabel für Antriebe mit variabler Drehzahl

- Antriebe für industrielle Kälte- und industrielle Kühlanwendungen

- Leiterplattenfertigung für 5G

- All-in-One-Test für die COVID-19-Überwachung

- Empfindliche Methode zur Erkennung von Transistordefekten

- Antriebssystem für Überschallflüge

- Ultradünner Sensor für intelligente Kontaktlinsen

- Personalisierter Exosuit für echtes Gehen

- Sensorfolie für die Luft- und Raumfahrt