Neue Fertigungstechnik für flexible Elektronik

Ultradünne, flexible Computerschaltkreise sind seit Jahren ein technisches Ziel, aber technische Hürden haben den Grad der Miniaturisierung verhindert, der erforderlich ist, um eine hohe Leistung zu erzielen. Jetzt haben Forscher der Stanford University eine Herstellungstechnik erfunden, die flexible, atomar dünne Transistoren mit einer Länge von weniger als 100 Nanometern ergibt – ein Vielfaches kleiner als bisher möglich.

Mit dem Fortschritt, so die Forscher, rücke die sogenannte „Flextronik“ näher an die Realität heran. Flexible Elektronik verspricht biegbare, formbare und dennoch energieeffiziente Computerschaltkreise, die am menschlichen Körper getragen oder in ihn implantiert werden können, um unzählige gesundheitsbezogene Aufgaben zu erfüllen. Darüber hinaus sollte das kommende „Internet der Dinge“, in dem fast jedes Gerät in unserem Leben integriert und miteinander verbunden ist, in ähnlicher Weise von Flextronics profitieren.

Unter den geeigneten Materialien für flexible Elektronik haben sich zweidimensionale (2D) Halbleiter aufgrund ihrer hervorragenden mechanischen und elektrischen Eigenschaften sogar im Nanobereich als vielversprechend erwiesen, was sie zu besseren Kandidaten als herkömmliches Silizium oder organische Materialien macht.

Die bisherige technische Herausforderung bestand darin, dass die Herstellung dieser fast unmöglich dünnen Geräte einen Prozess erfordert, der für flexible Kunststoffsubstrate viel zu hitzeintensiv ist. Diese Materialien würden im Produktionsprozess einfach schmelzen und sich zersetzen.

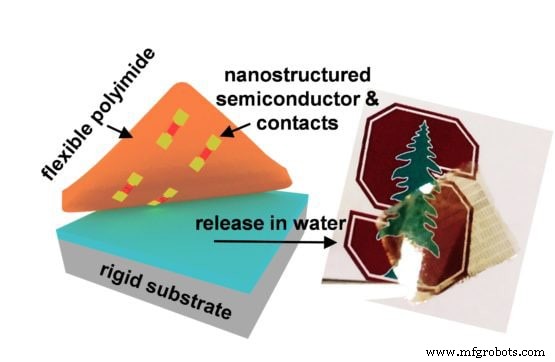

Die Lösung, so die Forscher, sei ein schrittweises Vorgehen, beginnend mit einem alles andere als flexiblen Trägermaterial. Sie bildeten einen atomar dünnen Film aus dem 2D-Halbleiter Molybdändisulfid (MoS2), der mit kleinen Goldelektroden mit Nanomuster überzogen war, auf einer festen, mit Glas beschichteten Siliziumplatte. Da dieser Schritt auf dem herkömmlichen Siliziumsubstrat durchgeführt wird, können die Transistorabmessungen im Nanomaßstab mit bestehenden fortschrittlichen Strukturierungstechniken strukturiert werden, wodurch eine Auflösung erreicht wird, die ansonsten auf flexiblen Kunststoffsubstraten unmöglich wäre.

Diese Schichttechnik, die als chemische Gasphasenabscheidung (CVD) bekannt ist, lässt einen Film aus MoS2 jeweils eine Atomschicht aufwachsen. Der resultierende Film ist nur drei Atome dick, erfordert aber Temperaturen von bis zu 850 °C (über 1500 °F), um zu funktionieren. Im Vergleich dazu hätte das flexible Substrat aus Polyimid, einem dünnen Kunststoff, bei etwa 360 °C (680 °F) seine Form verloren und sich bei höheren Temperaturen vollständig zersetzt.

Indem sie diese kritischen Teile zunächst auf starrem Silikon strukturieren und formen und sie abkühlen lassen, können die Stanford-Forscher das flexible Material ohne Beschädigung auftragen. Mit einem einfachen Bad in entionisiertem Wasser löst sich der gesamte Gerätestapel ab und wird nun vollständig auf das flexible Polyimid übertragen.

Nach einigen zusätzlichen Fertigungsschritten sind die Ergebnisse flexible Transistoren, die eine um ein Vielfaches bessere Leistung aufweisen als alle zuvor mit atomar dünnen Halbleitern hergestellten. Die Forscher sagten, dass zwar ganze Schaltkreise gebaut und dann auf das flexible Material übertragen werden könnten, bestimmte Komplikationen mit nachfolgenden Schichten diese zusätzlichen Schritte nach dem Transfer jedoch einfacher machen.

„Am Ende ist die gesamte Struktur nur 5 Mikrometer dick, einschließlich des flexiblen Polyimids“, sagte Professor Eric Pop. „Das ist etwa zehnmal dünner als ein menschliches Haar.“

Während die technische Errungenschaft bei der Herstellung von Transistoren im Nanomaßstab auf einem flexiblen Material für sich genommen bemerkenswert ist, bezeichneten die Forscher ihre Geräte auch als „Hochleistung“, was in diesem Zusammenhang bedeutet, dass sie in der Lage sind, hohe elektrische Ströme zu verarbeiten, während sie bei niedriger Spannung arbeiten , wie für einen geringen Stromverbrauch erforderlich.

„Diese Verkleinerung hat mehrere Vorteile“, sagte Dr. Daus. „Sie können natürlich mehr Transistoren in einen bestimmten Footprint einbauen, aber Sie können auch höhere Ströme bei niedrigerer Spannung erzielen – hohe Geschwindigkeit bei geringerem Stromverbrauch.“

Währenddessen leiten die Goldmetallkontakte die von den Transistoren während des Betriebs erzeugte Wärme ab und verteilen sie – Wärme, die andernfalls das flexible Polyimid gefährden könnte.

Nachdem ein Prototyp und eine Patentanmeldung abgeschlossen sind, sind Daus und Pop zu ihren nächsten Herausforderungen der Verfeinerung der Geräte übergegangen. Sie haben ähnliche Transistoren unter Verwendung von zwei anderen atomar dünnen Halbleitern (MoSe2 und WSe2) gebaut, um die breite Anwendbarkeit der Technik zu demonstrieren.

In der Zwischenzeit sagte Daus, dass er die Integration von Funkschaltkreisen in die Geräte prüfe, die es zukünftigen Varianten ermöglichen würden, drahtlos mit der Außenwelt zu kommunizieren – ein weiterer großer Schritt in Richtung Lebensfähigkeit für Flextronics, insbesondere für solche, die in den menschlichen Körper implantiert oder tief in andere Geräte integriert werden mit dem Internet der Dinge verbunden.

„Das ist mehr als eine vielversprechende Produktionstechnik. Wir haben Flexibilität, Dichte, hohe Leistung und geringen Stromverbrauch erreicht – alles gleichzeitig“, sagte Pop. „Diese Arbeit wird die Technologie hoffentlich auf mehreren Ebenen voranbringen.“

Sensor

- Aufbau flexibler Fertigungssysteme für Industrie 4.0

- Eine neue goldene Ära für die Industrietechnologie

- Neues Karriereprofil für Industrie 4.0

- BASF und Paxis arbeiten an Materialien für neue 3D-Drucktechnologien zusammen

- Materialien:Einschichtiger flexibler Graphit für die Unterhaltungselektronik

- Intelligente Fertigung für die neue Normalität überdenken

- Design für die Herstellung von Leiterplatten

- Leiterplattenfertigung für 5G

- Plädoyer für 5G in der Fertigung

- Die besten Fertigungsoptionen für Elektronikgehäuse