Intelligente Batterien beinhalten Kraft- und Druckmessung

Von elektronischen Geräten bis hin zu hocheffizienten Fahrzeugen wächst die Verbrauchernachfrage nach kompakteren, leichteren, schnell aufladbaren Batterietechnologien mit höherer Energiedichte. Gleichzeitig sollen Batterien auch bei Katastrophenereignissen sicher sein. Lithium-Ionen (Li-Ion) ist zu einer bevorzugten Batterietechnologie unter Ingenieuren und Designern geworden, weil sie viele dieser Anforderungen erfüllt und kosteneffizient ist. Da Batteriedesigner weiterhin die Grenzen der Fähigkeiten von Li-Ionen-Batterien verschieben, können jedoch viele dieser Anforderungen miteinander in Konflikt geraten.

Der Vorgang des Ladens und Entladens einer Lithium-Ionen-Batterie erzeugt Änderungen in der Temperatur, Elektrochemie und Mechanik ihrer internen Komponenten. Diese Dynamik verursacht auch Änderungen des Grenzflächendrucks innerhalb des Batteriegehäuses. Viele, die mit dem Design einer Lithium-Ionen-Batterie vertraut sind, werden sagen, dass diese Druckänderungen den Effekt haben, dass eine Batterie „atmet“. Im Laufe der Zeit kann dies die Akkuleistung beeinträchtigen und in Extremfällen zu potenziell gefährlichen Reaktionen führen.

Vor kurzem haben Batteriedesigner damit begonnen, piezoresistive Kraft- und Drucksensortechnologie einzusetzen, um die Auswirkungen des Ladens und Entladens von Li-Ionen-Batterien in Langzeitlebenszyklustests zu analysieren. Dieselben Arten von Sensoren können auch in das eigentliche Gerät eingebettet werden, um Endbenutzer vor potenziellen Batterieausfällen zu warnen.

Eine Single-Core-Technologie trägt zwei Aufgaben:F&E-Tests und eingebettete Komponenten

Sogar zwischen relativ flachen Oberflächen stellt man fest, dass die Druckverteilung an der Grenzfläche in lokalisierten Bereichen oft nicht gleichförmig ist. Ob als Teil eines schlüsselfertigen Druckkartierungssystems oder als eingebettete Komponente in einem Endprodukt, dünne, flexible, piezoresistive Sensoren bieten Ingenieuren und Designern die Möglichkeit, relative Änderungen von Kraft und Druck zu erfassen.

Piezoresistive Sensoren bestehen aus einem halbleitenden Material, das zwischen zwei dünnen, flexiblen Polyesterstücken eingeschlossen ist. Sie sind passive Elemente, die als kraftmessende Widerstände in einem elektrischen Schaltkreis wirken. Im unbelasteten Zustand hat der Sensor einen hohen Widerstand (ca. 2 MΩ), der bei Belastung abfällt. Wenn Sie den Kehrwert des Widerstands (Leitwert) berücksichtigen, ist die Leitwertantwort von Berührungssensoren innerhalb des für den Sensor vorgesehenen Kraftbereichs linear als Funktion der Kraft.

Wie in Abbildung 1 gezeigt, werden piezoresistive Sensoren sowohl als Einzelpunkt-Kraftsensoren als auch als Mehrpunkt-Matrixsensoren hergestellt.

Matrixsensoren für die Druckabbildung

Matrixsensoren werden häufig in F&E-Anwendungen verwendet, um die Druckverteilung über zwei Kontaktflächen dynamisch zu messen – ein Prozess, der als Druckkartierung bekannt ist. Druckabbildungssysteme bestehen aus Sensoren, Scanelektronik und Software.

Wenn zwei Oberflächen mit dem Sensor in Kontakt kommen, sammelt die Abtastelektronik das analoge Signal vom Sensor und wandelt es in ein digitales Signal um. Die Software zeigt die Aktivität in Echtzeit im gesamten Erfassungsbereich an. Auf diese Weise kann der Benutzer das Kraftzentrum verfolgen, Bereiche mit Spitzendruck lokalisieren und genaue Momente von Druckänderungen in einer Frame-für-Frame-Aufzeichnung identifizieren.

Weitere Merkmale von Matrixsensoren sind:

-

Sensoren haben normalerweise etwa 2000 Messpunkte, aber einige Sensoren können mit über 16.000 .

konstruiert werden -

Der Sensorelementabstand (Abstand) kann bis zu 0,64 mm (0,025 Zoll) betragen.

-

Sensoren können Druckbereiche bis zu 25.000 psi (172 MPa) messen.

-

Hochtemperatursensoroptionen bis 200 °C (400 °F).

-

Verfügbare Scangeschwindigkeiten bis zu 20.000 Hz.

Einzelpunktsensoren für eingebettete Sensoranwendungen

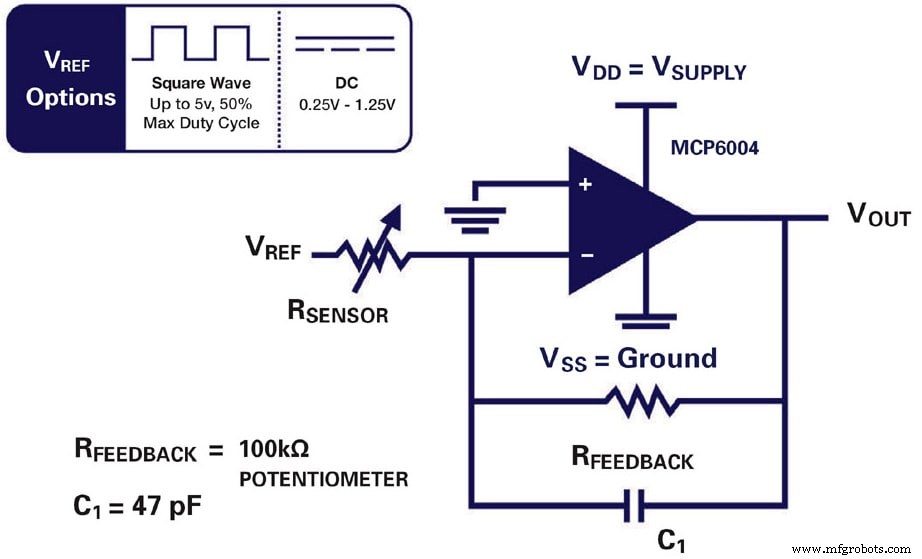

Piezoresistive Einzelpunkt-Kraftsensoren messen die Kraftrückkopplung auf einem einzelnen Erfassungsbereich. Dieser Sensortyp eignet sich gut für die Integration in ein Produkt oder Gerät, nicht nur, weil er dünn und flexibel ist, sondern auch, weil er als Komponente einer Operationsverstärkerschaltung oder eines Spannungsteilers fungieren kann. Je nach Aufbau kann der Kraftbereich des Sensors durch Ändern der Ansteuerspannung und des Widerstands des Rückkopplungswiderstands angepasst werden. Dies ermöglicht dem Benutzer die Kontrolle über Parameter wie den maximalen Kraftbereich und die Messauflösung innerhalb dieses Bereichs.

Da piezoresistive Sensoren passive Komponenten mit linearem Leitwertverhalten sind und einen großen dynamischen Widerstandsbereich haben, können Ingenieure, die sie integrieren, einfache Elektronik verwenden, die nicht viel Filterung erfordert.

Ein wichtiger Vorteil dieser Linearität besteht darin, dass piezoresistive Sensoren nur eine einfache Kalibrierung erfordern. Kraftmessanwendungen, die Wägezellen oder Dehnungsmessstreifen verwenden, müssen möglicherweise nach wiederholtem Gebrauch werkseitig kalibriert werden, während bei Geräten mit piezoresistiven Sensoren die Kalibrierungsroutine in die Gerätefirmware eingebettet werden kann, um eine sofortige Neukalibrierung zu ermöglichen.

Aufgrund der Flexibilität dieser Technologie, zusammen mit ihrer Fähigkeit, mit Low-Power-Elektronik zu funktionieren, haben piezoresistive Kraftsensoren viele verschiedene Arten von Geräten erfolgreich verbessert, ohne das Design zu verkomplizieren oder den Benutzer zu erschweren.

Eine neuartige Methode zur Validierung der Stapelbelastung von Lithium-Ionen-Batterien

Obwohl Batteriehersteller der Aufrechterhaltung einer konstanten Batteriestapelkonstruktion während der Herstellung Priorität einräumen, validieren viele weder den Stapeldruck als Teil ihres Qualitätsverfahrens, noch quantifizieren sie die internen Belastungen der Batterie beim Laden oder Entladen.

Die Forschung hat jedoch herausgefunden, dass hohe Stapeldrücke einen starken Einfluss auf die langfristige Zellleistung haben können, wobei ein höheres Stressniveau zu einem höheren Kapazitätsschwund führt. Im Laufe der Zeit können erhebliche Innendrücke zu plastischer Verformung und Delaminierung führen. Die mechanische Ausdehnung und Kontraktion aufgrund von Temperaturänderungen führt dazu, dass sich die Anoden-/Kathodenschichten mit der Zeit trennen. Wenn sich diese Schichten trennen, steigt die Impedanz der Batterie und verringert ihre Kapazität. Während niedrigere Innendrücke auf der anderen Seite eine bessere Langzeitleistung bieten können, kann es zu viel Bewegung durch Wärmeausdehnung innerhalb des Batteriegehäuses geben. Daher müssen Batteriekonstrukteure einen „Sweet-Spot“ für den Gehäusedruck finden, der über die Lade- und Entladezyklen hinweg aufrechterhalten werden kann.

Eine Methode zur Charakterisierung des Aufquellens von Li-Ionen-Akkus beim Testen von Lade-/Entladezyklen ist die Verwendung einer Vorrichtung, die eine Wägezelle enthält, um das Aufquellen zu erkennen. Da Wägezellen jedoch nur eine durchschnittliche Kraftrückmeldung über eine Batteriebaugruppe erfassen können und keine Erkenntnisse über die Position von übermäßigem Druck, der in der Batterie selbst auftritt, würden Batterieentwicklern wichtige Daten entgehen.

In jüngerer Zeit haben sich Batteriekonstrukteure Druckkartierungssystemen zugewandt, um umfassende Daten während der Li-Ionen-Batterieprüfung zu sammeln. Das dünne und flexible Array von Sensorelementen kann sich um die Batterie wickeln, um eine 360°-Ansicht innerhalb einer Testvorrichtung bereitzustellen. Diese Systeme können verwendet werden, um Druckprofile über Tausende von Lade- und Entladezyklen auszuwerten, die mehrere Monate dauern können.

Abbildung 3 zeigt ein Beispiel für Ladungs-/Entladungscharakterisierungsdaten von einer Vorrichtung, die ein piezoresistives Druckabbildungssystem enthält.

Erkenntnisse aus Forschung und Entwicklung führen zu einer integrierten Batteriesicherheitsfunktion

Kürzlich fand ein Team von Ingenieuren, die einen neuen Laptop mit einem hocheffizienten Lithium-Ionen-Akku entwickelten, eine einzigartige Anwendung, die von ihren Forschungs- und Entwicklungsbemühungen inspiriert war. Nach der Charakterisierung der Batterieleistung mit einer Vorrichtung ähnlich der in Abbildung 3 gezeigten hatte das Team die Idee, dieselbe piezoresistive Sensortechnologie in ihren Laptop einzubetten, um als Methode zur Überwachung einer abnormalen Batterieschwellung während des Betriebs zu dienen.

Zu Beginn kaufte das Designteam Muster piezoresistiver Kraftsensoren und wählte speziell eine druckempfindliche Tintensorte aus, die für Betriebsumgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit formuliert wurde. Da piezoresistive Sensoren so dünn sind – nur 0,203 mm (0,008 Zoll) – und mit stromsparender Elektronik funktionieren können, musste das Team keine wesentlichen Anpassungen an ihrem Design vornehmen.

Für ihren Prototyp positionierte das Team zwei Sensoren an beiden Enden des Batteriefachs, um lokalisierte Kraftänderungen zu erkennen, wie in Abbildung 4 gezeigt. Basierend auf den Charakterisierungsdaten, die das Team während der Konstruktion der Batterie selbst erfasste, konnten sie bestimmen eine relative Kraftschwelle, die anzeigt, dass sich die Batterie dem Ausfall nähert. Anschließend entwickelten sie eine Funktion, die eine Warnung auf dem Bildschirm des Benutzers auslöst, bevor der Batteriedruck einen kritischen Schwellenwert erreicht.

Berücksichtigung von Sensordrift in der Relativmessanwendung

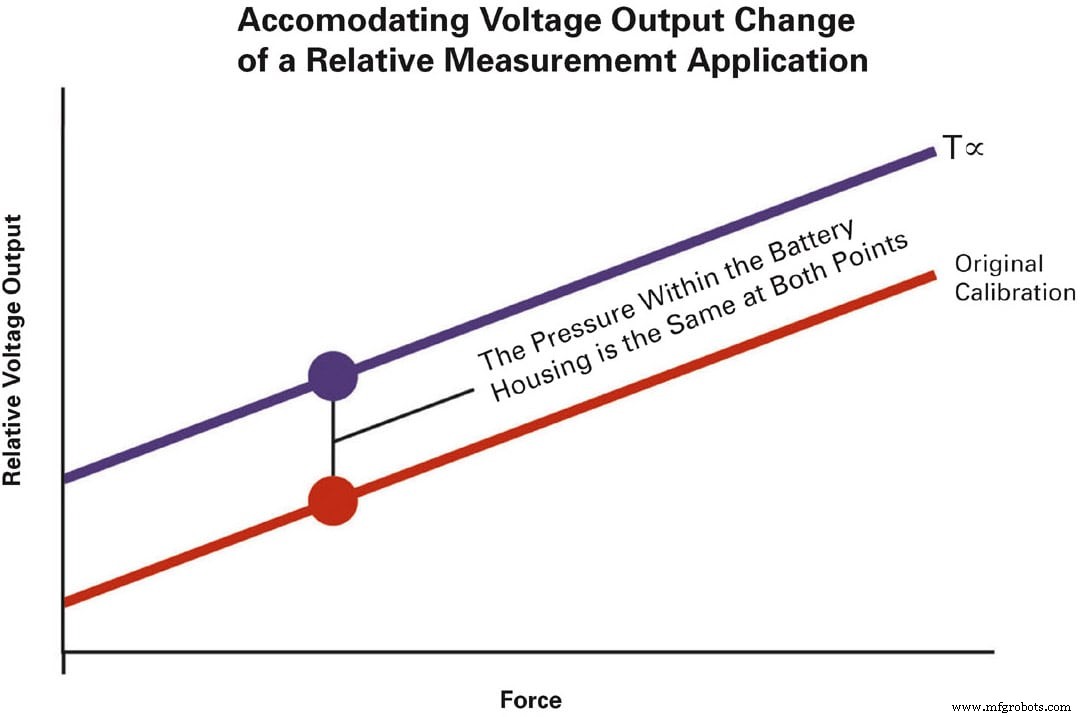

Da die Sensordrift dazu führt, dass sich die Ausgangsspannung des piezoresistiven Sensors im Laufe der Zeit allmählich ändert, wird die Verwendung absoluter Spannungsausgänge zur Bestimmung des Anschwellens der Batterie zu einer Herausforderung. Diese Batteriesicherheitsanwendung erforderte jedoch nur die Messung relativer Kraftänderungen, die nicht durch Drift beeinflusst werden, da die Steigung der Spannungs-Kraft-Kurve unabhängig davon, wie stark sich der Ausgang geändert hat, relativ konstant bleibt.

Wenn der Sensor mit der in Abbildung 2 gezeigten Schaltung betrieben wird, haben unsere piezoresistiven Kraftsensoren typischerweise eine Ausgangsdriftrate von <5 % / logarithmische Zeit. Daher sollte der Konstrukteur für relative Messanwendungen nach dem Differenzspannungsausgang als Funktion der Kraft (der Steigung der Kurve V vs. F) suchen, wie in Abbildung 5 gezeigt.

Andererseits würde für eine Anwendung, die das Messen eines absoluten Kraftmaßes erfordert, um eine Art von Aktion zu erzeugen (z. B. würde ein Aktuator, der mit genau 5 lbs auf den Sensor drückt, eine „X“ -Antwort verursachen, während 10 lbs ein „Y“ erzeugen würden) Antwort), müsste der Techniker ein anderes Kalibrierungsverfahren befolgen.

Messwerkzeuge und eingebettete Komponenten helfen Ihnen, den vollen Umfang Ihrer Batteriedesignentscheidungen zu verstehen

Die Anforderungen der Verbraucher zu erfüllen und gleichzeitig ein sicheres, wiederholbares Design beizubehalten, ist für Batteriedesigner eine schwierige Balance. Die Temperaturerhöhung während des Ladevorgangs verursacht eine Lithiierung, die zu einer Gasbildung führt. Innendrücke durch die zusätzlichen Gase in der Batterie können Gehäuse- oder Separatorausfälle verursachen. Dies kann im Extremfall zu thermischen Runaway-Reaktionen führen.

Ultradünne piezoresistive Sensortechnologie, ob als Test- und Messwerkzeug im Designprozess oder als eingebettete Komponente im Endprodukt, hilft bei der Messung und Identifizierung von Bereichen mit übermäßigem Druck, die auf Komplikationen oder potenzielle Batterieausfälle hinweisen können. Dies wiederum hilft Batterieentwicklern, fortschrittliche Energietechnologien zu entwickeln, um unser Leben sicher zu versorgen.

Dieser Artikel wurde von Edward Haidar, Anwendungsingenieur und Produktmanager für eingebettete Sensorik, Tekscan, Inc. (South Boston, MA) verfasst. Wenden Sie sich für weitere Informationen an Herrn Haidar unter Diese E-Mail-Adresse ist vor Spambots geschützt! JavaScript muss aktiviert werden, damit sie angezeigt werden kann. oder besuchen Sie hier .

Sensor

- Virtuelle Sensorfunktion und ihre Anwendungen

- Blutdrucksensor – Funktioniert und seine Anwendungen

- Funktionsweise von Präsenzmeldern und ihre Anwendungen

- Wie intelligente Verträge die Nachfrageerfassung und -erfüllung beschleunigen

- Executive Roundtable:Sensorik und IIoT

- Dieser Touchy-Feely-Handschuh erfasst und kartiert taktile Reize

- Chirurgische Instrumente mit intelligenten Sensoren können die Herzchirurgie und -therapie verbessern

- Intelligente Knieimplantate mit eigener Stromversorgung

- Lab-On-Chip-Durchfluss- und Temperatursensor

- Intelligente Sensoren:Vor- und Nachteile für Industriemaschinen