3D-Druck, Verbundmaterialien ermöglichen Flexibilität beim Motorsport-Design

Eine Kombination aus 3D-Drucktechnologie und Verbundmaterialien hat einem universitären Motorsportteam in den letzten vier Jahren die Möglichkeit gegeben, Teile für seine Formula SAE College-Rennwagen zu entwerfen und neu zu gestalten.

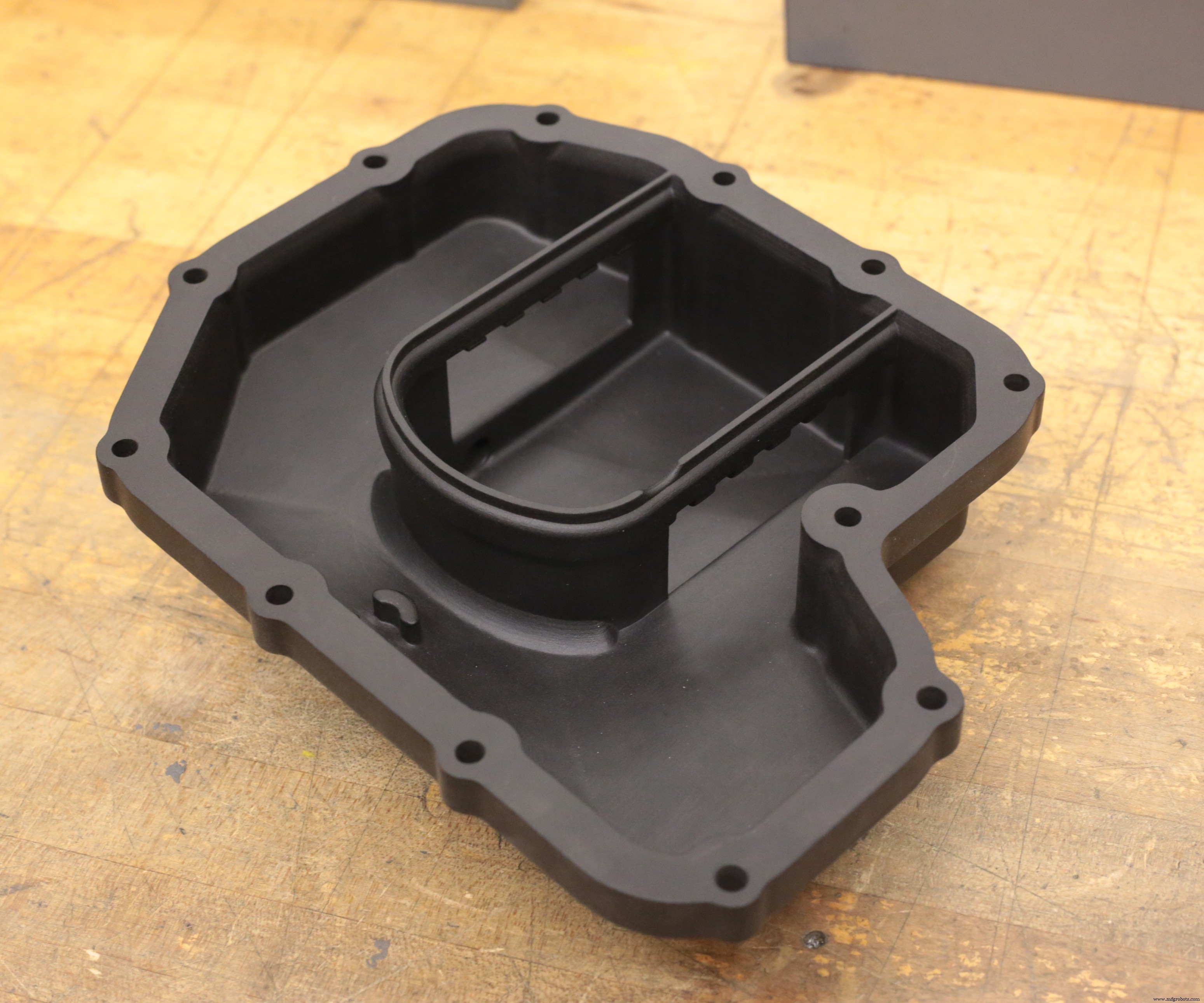

Seit 2016 konstruiert das Formel-Motorsport-Team der University of Victoria (UVic; Victoria, British Columbia, Kanada) seine Formula SAE-Rennfahrzeuge mit 3D-gedruckten Ölwannen, die mit dem Lasersinterverfahren von CRP USA (Teil der CRP Group, Modena, Italien) entwickelt wurden 3D-Druckverfahren und Windform TOP-LINE Verbundmaterialien.

Von 2016-2018 wurden die Ölwannen aus dem kohlefasergefüllten Verbundmaterial Windform XT 2.0 von CRP auf Polyamidbasis hergestellt. Laut CRP ermöglichte das geringe Gewicht dieser Pfannen dem Team, den Motor des Fahrzeugs deutlich abzusenken, den Gesamtschwerpunkt des Fahrzeugs zu senken und die Leistung des Autos zu verbessern.

Weitere Informationen:

Andere aktuelle Anwendungen von Windform XT 2.0 umfassen einen von Schülern konstruierten Nanosatelliten-Demonstrator und ein Windkanalmodell zur Verwendung bei Flugzeugflugtests.

Darüber hinaus hat der Einsatz der Laser-Sinter-Technologie dem Team die Freiheit gegeben, komplexe Geometrien zu entwerfen, wie z>

Im Jahr 2018 überhitzte der Fahrzeugmotor des Teams jedoch während einer Testfahrt, wodurch die Öltemperatur über die Grenzen der ausgelegten Wanne hinaus stieg, die dünnen Wände des Ölwannenblechs verzogen und ein Teil des Gegenflansches in die Wanne gezogen wurden. einen erheblichen Ölverlust verursachen.

Für den Wettbewerb 2019 hat das Team das Design neu bewertet, sich entschieden, einige Änderungen an der Geometrie der Pfanne vorzunehmen und alternative Windform TOP-LINE-Materialien zu evaluieren. Die neu gestaltete Ölwanne besteht aus Windform SP, einem kohlefasergefüllten Polyamid-Verbundmaterial mit einem im Vergleich zu Windform XT 2.0 höheren Schmelzpunkt. Um die Wahrscheinlichkeit eines Ausfalls zu verringern, hat das Team auch die Dicke des Gegenflansches erhöht und das Design für die Leitbleche geändert, indem die Leitblechwände auf einen zentralen Bereich um die Ölaufnahme herum vereinfacht und oben an der Wand eine Stützkante hinzugefügt wurde.

Die Änderungen führten laut CRP Technology zu einer robusteren Ölwanne.

„Mit der Laser-Sinter-Technologie und Windform TOP-LINE Verbundwerkstoffen von CRP USA an den Fingerspitzen unseres Engineering-Teams sind wir in der Lage, komplexe Teile zu konstruieren, die vorher nicht möglich gewesen wären“, so das UVic Motorsport-Team.

Faser

- 3D-Druckmaterialien für die Raumfahrt?

- Erweckung der 3D-Innenarchitektur zum Leben

- Die Entwicklung leichter Verbundwerkstoffe in der Medizinindustrie

- Was sind Verbundwerkstoffe?

- 3D-Druck von Verbundwerkstoffen:Eine Einführung

- Lebensmittelechter 3D-Druck:Designtipps, Materialien und Oberflächen

- 10 stärkste Materialien für den 3D-Druck

- Biologisch abbaubare 3D-Druckmaterialien

- Leitfaden zur Auswahl von 3D-Druckmaterialien

- Designtipps für Polyjet-3D-Druck