Aufbau eines Business Case für das Manufacturing Execution System in der additiven Fertigung

Ob Sie die additive Fertigung für Rapid Prototyping oder die Serienfertigung von Ersatzteilen einsetzen oder in die Serienfertigung übergehen möchten, Sie benötigen eine solide Produktionsmanagementstrategie, um den Betrieb reibungslos und effizient ablaufen zu lassen.

In diesem Artikel bieten wir eine eingehende Analyse, wie Sie mit additiver MES-Software die Herausforderungen in verschiedenen Phasen Ihrer AM-Produktion meistern und das Wachstum und die Effizienz Ihrer additiven Fertigungsabläufe sicherstellen können.

In der wettbewerbsorientierten AM-Branche müssen Unternehmen agil und innovativ bleiben und stets nach Produktionseffizienz streben.

Wenn es jedoch um die Steigerung der Produktivität geht, stehen AM-Hersteller vor einer Reihe von Herausforderungen, wie z. B. hohe Lagerbestände, manuelle Prozesse, ungeplante Ausfallzeiten und mangelnde Transparenz.

Ohne ein System, das es Unternehmen ermöglicht, ihre Prozesse entsprechend auszurichten, werden AM-Hersteller Schwierigkeiten haben, die Effizienz zu steigern und sicherzustellen, dass sie einen Wert aus ihren Investitionen in AM-Technologie ziehen.

2. Messung der Produktivität Ihrer AM-Systeme

Die Effizienz in der Fertigung wird auch stark durch den Einsatz von Geräten beeinflusst. Wenn die Ausrüstung nicht mit Höchstleistung läuft, kann sie nicht genügend Leistung liefern, um die Anfangsinvestition zu decken.

Wie messen Sie also die Produktivität Ihrer Fertigungsanlagen? Wie gewinnen Sie Erkenntnisse, um Ihre Prozesse zu verbessern?

Ohne die richtige Technologie wird die Messung der Produktivität Ihrer AM-Produktionslinie mühsam. Dies gilt insbesondere, wenn Sie Tabellenkalkulationen, Papier oder unterschiedliche Softwareplattformen verwenden.

Manuelle, nicht verbundene Tools reichen nicht aus, um die Produktivität Ihrer AM-Systeme zu verfolgen und zu messen. Sie bieten einfach nicht das Maß an Transparenz, das Sie für eine effektive AM-Produktion benötigen.

3. Standardisierung von Betriebsabläufen

Die Standardisierung von Fertigungs- und Betriebsabläufen ist entscheidend für den Erfolg.

Eine fehlende Standardisierung führt zu Ineffizienzen im gesamten Workflow. Ohne eine standardisierte Möglichkeit für interne Teams zum Beispiel, Bestellungen aus anderen Geschäftsbereichen zu erhalten, wird der Bestellprozess unglaublich zeitaufwändig und endlose E-Mails werden normalerweise zur Norm.

4. Unorganisierte Anfrageverwaltung

Für viele AM-Abteilungen bleibt die Phase der Einreichung von AM-Anfragen ein manueller, unorganisierter Prozess.

Konstruktionsdateien und Produktionsanforderungen werden häufig per E-Mail gesendet, wobei die Daten in freigegebenen Ordnern und Tabellen gespeichert werden. Dieser Ansatz stellt keine Herausforderung dar, wenn Sie eine Handvoll Anfragen bearbeiten.

Wenn die Anzahl der Anfragen jedoch auf Hunderte oder sogar Tausende ansteigt, wird die Bearbeitung einer großen Anzahl von Projekten für die Projektmanager, die für die Überprüfung aller Anfragen verantwortlich sind, schnell mühsam.

Manchmal können wichtige Informationen fehlen oder der falsche Dateityp gesendet wird, was den Übermittlungsprozess weiter durcheinander bringt.

Ohne einen standardisierten Weg zum Empfang von Anfragen wird das Sortieren und Priorisieren von Anfragen für die meisten AM-Projekt- und Produktionsmanager zu einem fehleranfälligen und zeitaufwendigen Prozess.

5. Kein klares Verständnis der Kapazität

AM-Hersteller müssen ihre Kapazitäten verstehen, um die Produktion effizient planen und skalieren zu können, wenn sie wächst.

Die Vorhersage des zukünftigen Bedarfs und die Planung von Kapazitäten, während man sich auf isolierte Daten verlässt, ist jedoch ein Rezept zum Scheitern.

Die Verwendung unterschiedlicher, nicht verbundener Systeme bedeutet, dass Daten vor der Verwendung häufig manuell synchronisiert werden müssen. Es fügt nicht nur Zeit hinzu, sondern macht Daten auch veraltet, bevor sie überhaupt verwendet werden können.

Ohne Echtzeit-Sichtbarkeit der Kapazität werden AM-Hersteller Schwierigkeiten haben, ihre aktuelle Kapazität vollständig zu verstehen, was zu ungenauen Prognosen des zukünftigen Kapazitätsbedarfs führt.

6. Verwendung ungeeigneter und veralteter Technologie zur Planung und Planung der Produktion

Neben der Kapazitätsplanung gibt es auch Herausforderungen bei der Planung der Produktionsaktivitäten der AM-Fabrik. AM-Hersteller haben oft Schwierigkeiten, den Durchsatz zu erhöhen und die minutengenauen Aktivitäten in der AM-Fertigung zu planen.

Während Ihr ERP-System möglicherweise Planungsmodule für die Produktionsplanung und die Materialbedarfsplanung enthält, besteht das Problem einfach darin, dass keines dieser Planungssysteme dafür ausgelegt ist, Ihre Fabrik zu planen.

Viele AM-Hersteller versuchen, die Produktionsplanung und -planung mit Legacy-Systemen oder Datenmanipulationstools durchzuführen, die für diese Aufgabe schlecht ausgestattet sind.

Ohne das richtige Werkzeug für den Job kann es schwierig sein, Raum für unerwartete Prioritäten und mögliche Veränderungen zu lassen. Der Umgang mit Veränderungen ist nicht immer einfach und kann so viel Aufwand erfordern wie die Erstellung eines neuen Produktionsplans von Grund auf.

7. Fehlende Konnektivität

So viele Technologien und manuelle Lösungen, die im AM-Shopfloor verwendet werden, können zu einem fragmentierten Ökosystem führen, dem die allgemeine Interoperabilität fehlt.

Ohne Interoperabilität können Hersteller verschiedene Softwarelösungen, die sie verwenden, nicht integrieren, um einen nahtlosen Workflow zu schaffen.

Darüber hinaus können sie ihre AM-Maschinen nicht mit ihren Softwaresystemen verbinden, sodass der Zugriff auf Echtzeitdaten wie Leistung, Maschineneffizienz oder Ausfallrate gesperrt bleibt.

Infolgedessen gibt es keinen Echtzeit-Einblick in den AM-Betrieb und die Leistung, was Herstellern helfen könnte, ihre Prozesse besser zu verstehen und zu verbessern.

8. Compliance- und Rückverfolgbarkeitsanforderungen erfüllen

AM wird zunehmend in stark regulierten Branchen wie der Luft- und Raumfahrt und der Medizin eingesetzt. Für Hersteller in diesen Branchen ist es eine wesentliche Voraussetzung, nur Produkte höchster Qualität zu liefern.

Dafür müssen Hersteller ein System von Kontrollen, elektronischer Dokumentation und Audit Trails einrichten, um im Falle eines Audits oder Rückrufs eine vollständige Produkt- und Prozessrückverfolgbarkeit zu ermöglichen. Die Einhaltung dieser Verordnung erfordert die Erhebung und Kontrolle von Daten.

Mehrere Datensysteme und manuelle Prozesse sind jedoch anfällig für Fehler und erschweren eine tiefe Rückverfolgbarkeit.

Infolgedessen wird der Prozess der Abstimmung und Dokumentation der Einhaltung von Vorschriften und der Minderung der Möglichkeit von Verstößen kostspielig und ineffizient.

9. Verbindung mit Fertigungspartnern

Auch wenn Ihre AM-Abteilung viele AM-Technologien besitzt, lagern Sie wahrscheinlich immer noch einen Teil Ihrer AM-Projekte oder -Aufgaben, wie die Nachbearbeitung, an Partner aus.

Ohne das richtige System kommunizieren AM-Projektmanager mit Outsourcing-Partnern per Telefon oder E-Mail und verwalten Outsourcing-Aufträge mithilfe von Tabellenkalkulationen.

Diese Prozesse sind aus zwei Gründen ineffizient.

Erstens können sie keinen sofortigen Zugriff auf Daten wie den Bestellstatus bieten, da Sie die Personen anrufen oder ihnen eine Nachricht senden müssen, um die benötigten Informationen zu erhalten. Zweitens verschwendet diese Kommunikation der Anforderungen und Kosten auch Zeit, die der Projektleiter für höherwertige Aufgaben verwenden könnte.

Obwohl sich viele Hersteller täglich diesen Herausforderungen stellen, erkennen nur wenige den Wettbewerbsvorteil der Automatisierung durch ein MES (Additive Manufacturing Execution System).

Die additive MES-Software ermöglicht es Herstellern, ein papierloses oder digitales System einzurichten, um den gesamten digitalen Thread vom Import der Konstruktionsdaten über die Planung der Produktions- und Nachbearbeitungsschritte bis hin zur Kontrolle von Revisionen und Konstruktionsänderungen zu verwalten.

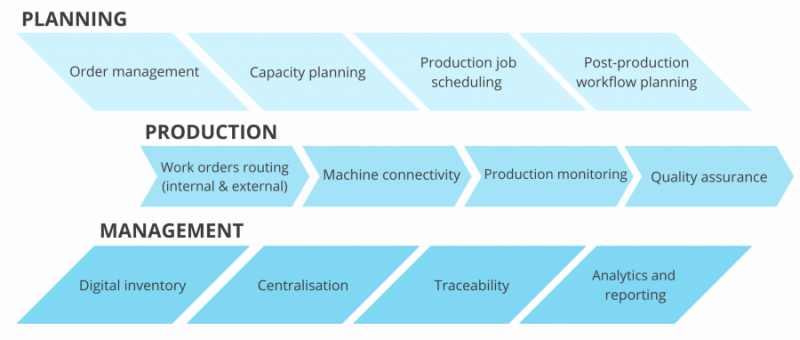

Bevor wir zu den grundlegenden Funktionen eines additiven MES-Systems kommen, ist es hilfreich zu verstehen, wie jede einzelne in eine der fünf Hauptsäulen eines MES-Systems passt:

• Einen Plan erstellen und den Zeitplan einhalten: Planen Sie AM-Jobs und lassen Sie die Bediener den Echtzeit-Fortschritt auf Dashboard-Grafiken sehen; alles ist vollständig zugänglich.

• Einen wiederholbaren Prozess erzwingen: Der Schlüssel zum langfristigen Erfolg ist die Wiederholbarkeit; Stellen Sie sicher, dass Ihr Prozess (genau wie er definiert ist) immer wieder befolgt wird.

• Erstellen eines umfangreichen Datensatzes zur kontinuierlichen Verbesserung: Das Handeln auf erfasste Daten ist entscheidend, um Verbesserungen voranzutreiben. es ist einfacher, versteckte Ineffizienzen zu erkennen und zu beheben.

• Sichtbarkeit und Rückverfolgbarkeit verbessern: Brechen Sie Geschäftssilos von der obersten Etage zur Fertigungsebene und zwischen den Arbeitsschritten auf.

• Kosten senken :Sparen Sie Arbeitskosten durch Automatisierung, optimieren Sie den Betrieb, um einen höheren ROI zu erzielen.

Sehen wir uns nun an, wie MES-Funktionen eine oder mehrere dieser Säulen unterstützen.

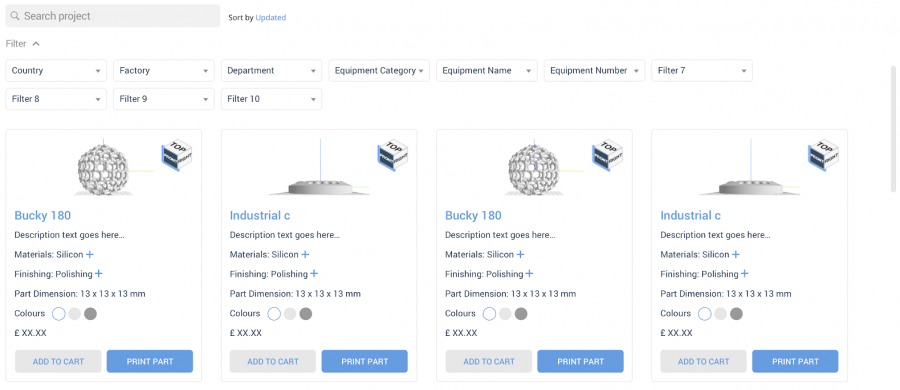

Das Bestellportal, das von einer Instant Pricing Engine angetrieben wird, automatisiert den Prozess der Analyse und Preisgestaltung von AM-Anfragen.

Es kann auch so vorkonfiguriert werden, dass es nur bestimmte CAD-Dateiformate, Technologien und Materialien sowie andere Parameter akzeptiert, die von Ihrer AM-Abteilung als wichtig erachtet werden.

Letztendlich bedeutet dies, dass jede vom Benutzer hochgeladene Datei die von der AM-Abteilung aufgestellten Anforderungen erfüllen muss, bevor eine Anfrage gestellt wird.

Dies trägt nicht nur zum standardisierten Übermittlungsprozess bei, sondern spart auch Zeit und reduziert das Hin und Her von E-Mail-Gesprächen.

Die MES-Software bietet den Benutzern auch ein personalisiertes Dashboard, in das sie sich einloggen und den Status ihrer Bestellungen selbst einsehen können.

Aus der Sicht von Designern und Ingenieuren, die AM verwenden, trägt das Bestellportal zu einer besseren Benutzererfahrung bei und stärkt das Vertrauen in die Technologie.

Die additive Fertigung hat die Aussicht auf digitale Lagerbestände Realität werden lassen. Die Möglichkeit, Teile aus digitalen Dateien herzustellen, eröffnet neue Möglichkeiten für die verteilte Fertigung.

Besonders spannend ist dies für die Produktion von Ersatzteilen, bei der typischerweise weniger nachgefragte Teile auf Abruf kostengünstiger produziert werden können.

Damit dies jedoch effektiv ist, benötigen Hersteller detaillierte und genaue Bestandsdaten, die dem richtigen Benutzer zur richtigen Zeit zur Verfügung gestellt werden können.

Eine additive MES-Plattform mit digitalen Inventarisierungsfunktionen ist unerlässlich, um Herstellern zu helfen, eine wiederholbare Ersatzteilproduktion aufzubauen.

Einige Ausführungssysteme für die additive Fertigung bieten beispielsweise einen digitalen Katalog, der es so einfach und unkompliziert wie möglich macht, die Konstruktionsdatei und alle erforderlichen Daten zum Teil, wie den erforderlichen Prozess und das erforderliche Material, zu finden.

Auf Knopfdruck kann der Auftrag dann über das MES-System in die Produktion geschickt werden, was letztendlich enorm viel Zeit und Aufwand spart.

Darüber hinaus ermöglicht eine digitale Bestandsaufnahme den AM-Herstellern, die Produktionsdaten in einem einzigen, validierten System zu speichern und sicherzustellen, dass die Teile jedes Mal nach ihren Spezifikationen produziert werden. Letztendlich hilft dies, einen wiederholbaren Prozess zu etablieren, der die Skalierbarkeit unterstützt.

Verwandt: 4 Möglichkeiten, wie digitales Inventar Ihre additiven Fertigungsabläufe unterstützen kann

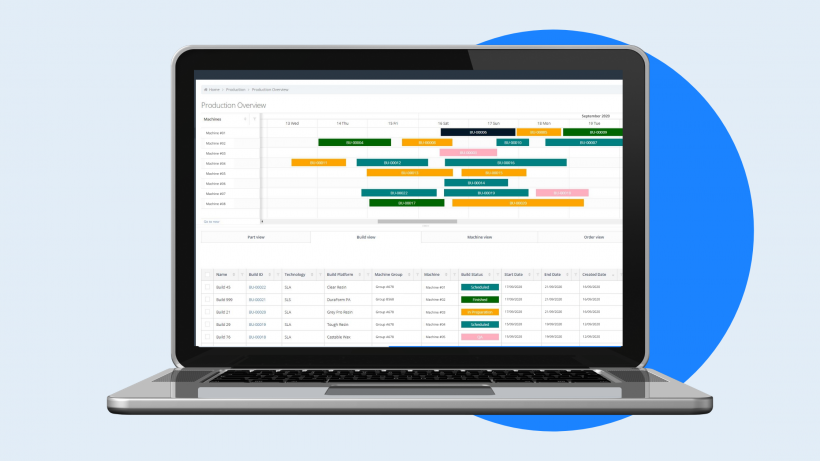

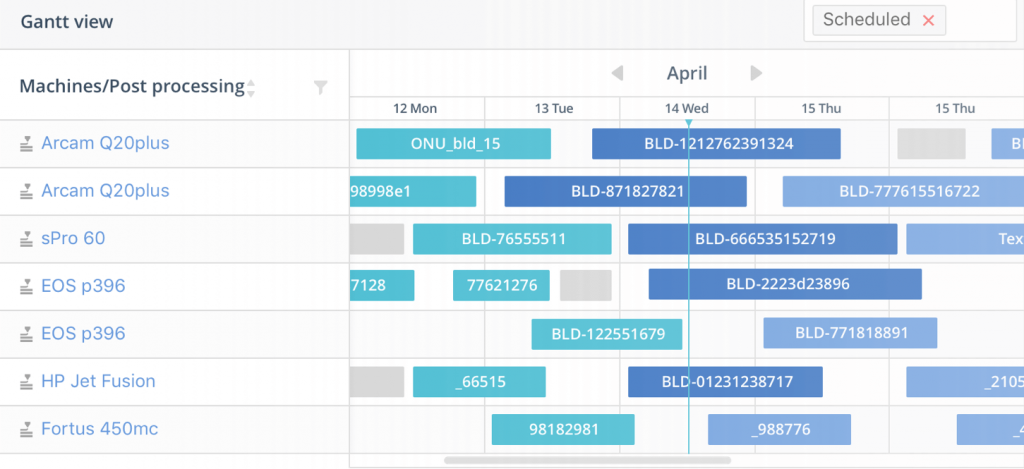

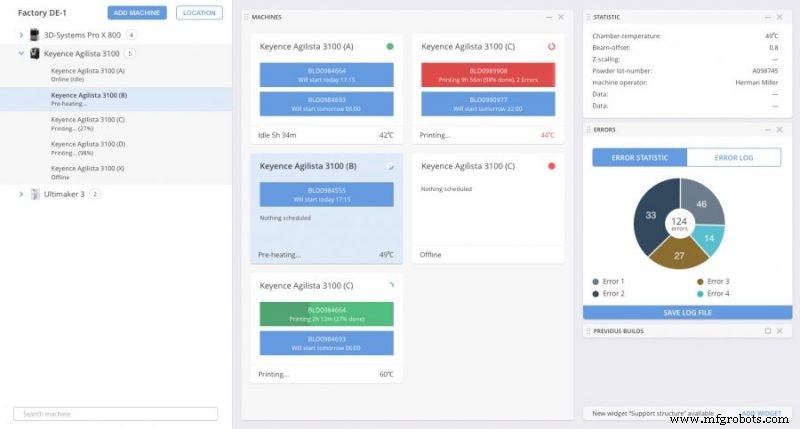

Die Steuerung des Produktionsprozesses mit MES-Software öffnet die Tür zur vollständigen Kontrolle über die Produktionsplanung und -planung. Durch den Zugriff auf Daten wie die Maschinenverfügbarkeit in Echtzeit können Werkstattbetreiber die Maschinenauslastung optimieren, Kapazitäten visualisieren und schnell auf Terminänderungen reagieren.

Wenn beispielsweise Bestellungen eingehen, können Produktionsleiter das System verwenden, um Bestellungen basierend auf einer bestimmten Maschine und einem bestimmten Material zu einem Build zuzuordnen und dann die Builds in einen Zeitplan einzufügen. Planer können Zeitpläne anzeigen und bearbeiten, indem sie Builds per Drag &Drop in ein Workflow-Diagramm im Kalenderstil ziehen.

Benutzer können auch Prioritätsstufen für AM-Aufträge festlegen und die täglich verfügbare Gesamtkapazität zuweisen. Darüber hinaus reduziert die Möglichkeit, Teile basierend auf Material, Lieferdatum oder Prioritätsstufe automatisch den Bauaufträgen zuzuweisen, die Wahrscheinlichkeit von Fehlern und rationalisiert die Planung noch weiter.

Letztendlich hilft der Prozess der Kapazitätsplanung mit additiver MES-Software, den Einsatz von Assets zu optimieren und Engpässe in der Produktion zu vermeiden, die sich positiv auf die gesamte Lieferkette auswirken können.

Stellen Sie sich eine Situation vor, in der Produktionsplaner und Maschinenbediener die Leistung der AM-Maschinen in einem Echtzeit-Dashboard sehen können.

Ausgestattet mit der Fähigkeit, in Echtzeit zu sehen, was passiert, kann der Manager mit den Bedienern zusammenarbeiten, um leistungsschwache Geräte zu identifizieren, proaktive Maßnahmen zu ergreifen und die Gesamteffizienz der Geräte aufrechtzuerhalten.

Dieses Wissen fließt auch in die Produktionsplanung ein, da Produktionsleiter die Maschinennutzung besser planen und Maschinen somit besser darauf vorbereiten können, in kürzerer Zeit mehr Leistung zu erbringen.

Die Integration von Maschinendaten in die MES-Software liefert nicht nur Live-, sondern auch historische Maschinendaten, einschließlich Druckparameter und Ergebnis jedes Builds. Es sind diese Informationen, die Ihrem AM-Produktionsteam einen klaren Überblick darüber geben, welche Parameter zu den hochwertigsten Builds geführt haben.

Auf diese Weise kann die Maschinenüberwachung durch additive MES Einblicke in Leistung und Qualität liefern und so eine kontinuierliche Verbesserung und Optimierung ermöglichen.

Weiterführende Literatur: 3 Möglichkeiten, wie Konnektivität Ihre additiven Fertigungsabläufe verbessert

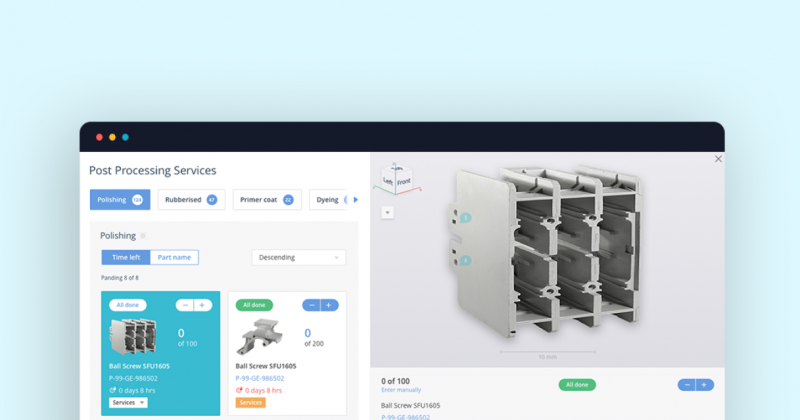

Bei der Einführung der additiven Fertigung für die Produktion ist die Berücksichtigung der Strategie für das Management der Nachbearbeitung und des Qualitätsmanagements von entscheidender Bedeutung.

Die Digitalisierung durch MES-Software bietet eine wertvolle Möglichkeit, diesen Prozess zu rationalisieren.

Die MES-Software sorgt für einen nahtlosen Datenfluss zwischen Produktion und Postproduktion. Es ermöglicht Ihnen, eine Abfolge von Nachbearbeitungsvorgängen festzulegen und diese einzuhalten, damit die Nachbearbeitungsoperatoren wissen, welcher Schritt wann ausgeführt werden muss.

Die Digitalisierung des QS-Managements ist ein weiterer Vorteil der additiven MES-Software für AM-Hersteller. Die MES-Software von AMFG verfügt beispielsweise über einen 3D-Viewer, mit dem Bediener das Teil und seine Eigenschaften genauer untersuchen können.

Es bietet auch die Möglichkeit, Berichte aus externen Datenquellen wie Sensoren und Barcodes zu importieren, um schneller sicherzustellen, dass die Teile die erforderlichen Spezifikationen erfüllen.

MES-Software ist jedoch nicht nur nützlich, um Nachbearbeitungsschritte zu verfolgen und QS-Prüfungen zu verwalten, sondern auch, um diese kritische Phase mit dem Rest des AM-Workflows zu verbinden und einen skalierbaren End-to-End-Betrieb zu unterstützen.

Die MES-Software ermöglicht Ihnen die Integration mit Lieferanten, wodurch Kommunikationsausfallzeiten in der Lieferkette vermieden werden, während Ihre Daten sicher bleiben und Fehler in Ihren Prozessen reduziert werden.

Bevor Sie ein MES-System verwendet haben, können Sie seine Fähigkeiten, seine Leistungsfähigkeit und sein Potenzial nicht einschätzen, um die additive Fertigung voranzubringen.

Wenn Ihr Unternehmen noch kein MES verwendet, übernehmen Sie wahrscheinlich bestimmte Produktionsmanagement Probleme bei der Verwendung eines ERP-Systems oder einer Reihe kleinerer Lösungen, die nicht unbedingt ineinander integriert sind.

Ohne eine umfassende Produktionsmanagementlösung, die die einzigartigen Anforderungen der additiven Fertigung erfüllt, können AM-Betriebe jedoch nicht skalieren.

Ein gutes MES-System umfasst alle oben genannten Funktionen und ermöglicht es Ihnen, ganz nach Bedarf Ihres Unternehmens zu wachsen.

Sie können klein anfangen und sich um Ihre dringendsten Probleme kümmern. Wenn sich dann andere Verbesserungs- oder Wachstumschancen ergeben, haben Sie genau das richtige System, um diese zu handhaben.

Sie werden feststellen, dass ein MES-System die Effizienz fast jeder Abteilung (Qualität, Engineering, Produktion usw.) steigert.

Wenn diese Teams mit einem MES an Bord gehen, werden sie auch die vielen Vorteile eines einzigen Systems erkennen, das alles zusammen koordiniert und die Effizienz Ihrer AM-Abteilung steigert. Erfahren Sie, wie Sie die Effizienz und Rückverfolgbarkeit verbessern können, um Ihre AM-Produktion zu skalieren

9 wichtige Herausforderungen bei der Verwaltung der additiven Fertigung

1. Steigerung der Produktionseffizienz Herausforderungen der additiven Fertigung mit der richtigen Technologie lösen

1. Optimiertes Anfragemanagement

Die fortschrittliche additive MES-Software hilft Ihnen, den Zeitaufwand für manuelle Einreichungsaufgaben zu reduzieren, indem sie ein zentralisiertes Portal für die Einreichung von Anfragen bietet. 2. Vereinfachte Bestandsverwaltung mit digitalem Teilekatalog

3. Kapazitäten verstehen und Produktion planen

4. Integration von Maschinendaten zur Optimierung der Produktion

Die direkte Verbindung mit AM-Maschinen über additive MES-Software kann Ihren Betrieb auf vielfältige Weise voranbringen.

Die direkte Verbindung mit AM-Maschinen über additive MES-Software kann Ihren Betrieb auf vielfältige Weise voranbringen. 5. Koordination des Nachbearbeitungs- und Qualitätsmanagement-Workflows

6. Verbindung mit Outsourcing-Partnern

MES-System ermöglicht es Ihnen, die Auftragsweiterleitung an Fertigungspartner zu automatisieren und schafft die Möglichkeit für einen einfachen Datenaustausch. Das Versenden von E-Mails und anderen Dokumentenströmen hin und her, um alle Parteien in Ihrer Lieferkette auf dem Laufenden zu halten, ist langsam, veraltet und anfällig für menschliche Fehler. Additives MES – Alles dreht sich um Wachstum und Skalierbarkeit

3d Drucken

- Ein überzeugender Business Case für DDS

- Was ist der Business Case für das Additive Manufacturing Execution System in der Ersatzteilproduktion?

- Erstellung eines Geschäftsszenarios für ein Ausführungssystem für die additive Fertigung im Rapid Prototyping

- Additive Fertigung und Spritzguss – eine neue Vision für den Produktionslebenszyklus

- Die nächste Grenze für skalierbare additive Fertigung? Additive MES-Software

- Plädoyer für 5G in der Fertigung

- 3 praktische Tipps zur Beschleunigung der Fertigung

- Der Fall für den 3D-Druck in der Fertigung

- Was ist ein Manufacturing Execution System (MES)?

- Ratschläge für die Gründung eines Produktionsunternehmens in Amerika