MMF #1:3D-gedruckte Living-Scharniere mit Bennett

Aktualisierung: Wenn Sie mehr über das Entwerfen von Biegeelementen und Filmscharnieren erfahren möchten, sehen Sie sich die Webinar-Aufzeichnung zum Entwerfen von Biegeelementen und Filmscharnieren an!

Ursprünglicher Beitrag: MarkForged Mechanical Features [MMF] ist eine Reihe von Blog-Posts, in denen Best Practices für die Entwicklung gängiger traditioneller Konstruktionsteile und mechanischer Features für den verbundverstärkten 3D-Druck mit MarkForged-Druckern beschrieben werden

Willkommen zur ersten Ausgabe von Markforged Mechanical Features! Wir erhalten regelmäßig Fragen von Kunden, die um Hilfe bitten, die mechanischen Eigenschaften, die sie gewohnt sind, in 3D-gedruckte Teile zu integrieren, um die funktionale Stärke von Markforged-Materialien zu nutzen. Um dieses Wissen zu verbreiten, werden wir regelmäßig Artikel zu einer bestimmten technischen Funktion veröffentlichen und Ihnen Tipps und Tricks anbieten, wie Sie Ihren MarkForged-Drucker optimal nutzen können.

Heute sprechen wir über lebende Scharniere . Auf der grundlegendsten Ebene ist ein lebendes Scharnier ein dünnes, integrales mechanisches Element eines im Allgemeinen aus Kunststoff hergestellten Teils, das durch die Biegeverformung des Kunststoffs eine scharnierähnliche Funktionalität (Rotation um eine einzige Achse) erzeugt. Wenn das ein bisschen technisch ist, haben Sie wahrscheinlich bewegliche Scharniere in einer Vielzahl gängiger Konsumgüter gesehen – von den Oberseiten von Zahnseidebehältern bis hin zu Shampooflaschen. Sie sind aufgrund ihrer hervorragenden Robustheit und Leistung mit minimalen Nachbearbeitungs- oder Montageschritten in Spritzgussverpackungen für Konsumgüter allgegenwärtig - und mit MarkForged können Sie sie mit industrietauglichem 3D-Druck in Ihre Designs einbauen.

Technische Begriffe - Wenn Sie bereits ein Profi mit lebenden Scharnieren sind, können Sie diesen Abschnitt überspringen

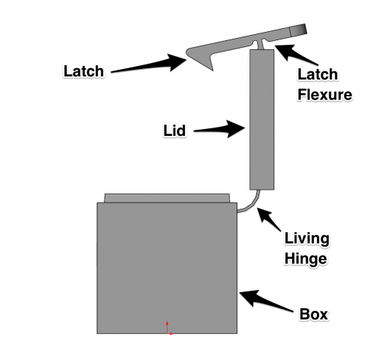

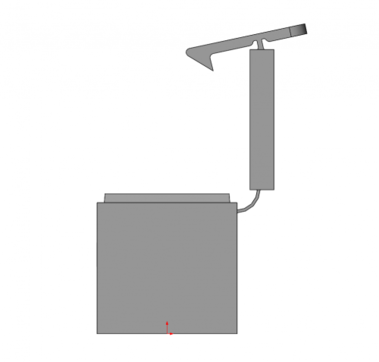

Beginnen wir mit einigen grundlegenden Begriffen. Unten ist ein beschriftetes Diagramm eines Beispiels für ein lebendes Scharnierteil, das wir gleich besprechen werden.

Bemerkenswert sind das lebende Scharnier und das Riegelbiegeteil. Beides sind flexible Funktionen, die eine eingeschränkte Drehung entlang einer einzelnen Achse ermöglichen. Obwohl beide technisch gesehen lebende Scharniere sind, haben sie zwei unterschiedliche Funktionen und ihre unterschiedlichen Geometrien spiegeln dies wider.

Um bei der Demonstration von 3D-gedruckten lebenden Scharnieren zu helfen, habe ich die Hilfe eines meiner Maschinenbaukollegen hier bei Markforged in Anspruch genommen. Bennett ist Senior Mechanical Engineer und hat zuvor drei Jahre lang bei einem großen Medizinrobotikunternehmen elektromechanische Systeme und Spritzgussgehäuse entwickelt. Er ist einer unserer 3D-Modellierungs-Gurus, ein regelmäßiger Solidworks-Ninja und hat ein tief verwurzeltes Interesse daran, hartes mechanisches Design in die Welt des 3D-Drucks zu bringen. Er hat in letzter Zeit auch eine Reihe von lebenden Scharnieren im Büro entworfen.

Bennett: Ich fing an, lebende Scharniere zu drucken, weil mein Bruder (der Maschinenbauingenieur in der Bay Area ist) mich gebeten hatte, einige Musterteile zu drucken, die er auf dem Mark Two entworfen hatte. Er arbeitet in der Unterhaltungselektronik, wo Druckknöpfe und Scharniere ein wichtiger Bestandteil des Hardware-Designs sind. Typischerweise werden diese Arten von Teilen mithilfe eines stereolithografisch-basierten 3D-Druckverfahrens (SLA) als Prototyp hergestellt, das sich gut als erste Form- und Passungsprüfung eignet. Aufgrund der Sprödigkeit der beim SLA-Druck verwendeten Materialien erstellen Sie jedoch effektiv Einwegteile, da das Scharnier in der Regel nach einem einzigen Zyklus bricht. Mit SLA können Sie visualisieren, wie ein Teil in mehreren Konfigurationen aussehen wird, aber es ermöglicht keine funktionale Simulation des Endanwendungsteils. Die Alternative zu einem SLA-Prototyp besteht darin, eine Testspritzgussform auszurüsten und zu schießen. Dies ist ein teurer und vor allem langer Vorlaufzeitprozess, der für eine schnelle Entwurfsiteration nicht gut geeignet ist. Mein Bruder war neugierig, ob ein MarkForged-Drucker die bessere Option wäre, und schickte mir die STL-Dateien einiger Beispielteile zum Drucken. Ich machte mich an die Arbeit, sie in Eiger einzurichten, und begann später am selben Tag die Drucke auf einem Mark Two im Haus.

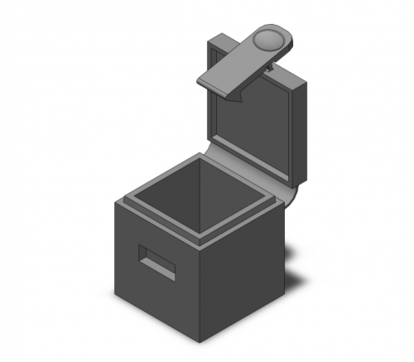

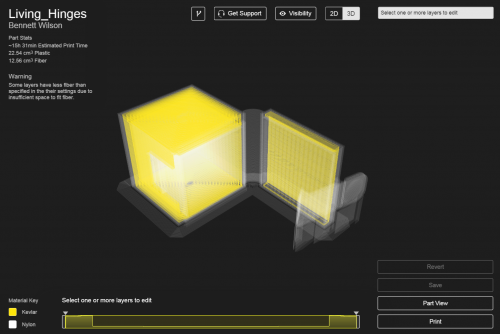

Die Arbeit mit lebenden Scharnieren an den Teilen meines Bruders führte mich dazu, mit verschiedenen Designparametern für 3D-gedruckte lebende Scharniere am Mark Two zu experimentieren. Der Kasten unten ist ein einfaches Beispiel, das ich erstellt habe und das einige der Designrichtlinien enthält, die ich während der Arbeit mit den 3D-Modelldateien meines Bruders entwickelt habe.

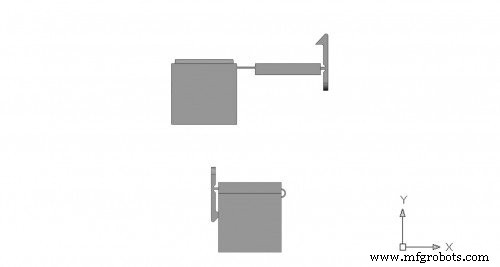

Nick: Einer der wichtigsten Teile beim Drucken von Filmscharnieren ist die richtige Ausrichtung der Teile in Eiger. Living-Scharniere können im Allgemeinen entweder aus Nylon (für ein flexibleres Scharnier) oder aus kevlarverstärktem Nylon (für ein steiferes, aber höher belastbares Scharnier) hergestellt werden, müssen jedoch in jedem Fall mit der normalen Achse des Seitenprofil des Scharniers zeigt in Richtung der Z-Achse. Eine andere Möglichkeit, diese Ausrichtung zu beschreiben, ist, dass das gesamte Seitenprofil des Scharniers, wie unten gezeigt, in der horizontalen XY-Ebene liegen muss.

Dies hat einen zweifachen Grund und wirkt sich stark auf die Scharnierfestigkeit aus:Erstens können Fasern nur in der XY-Ebene verlegt werden. Um Kevlar über die gesamte Länge des Scharniers zu verlegen, muss sie also entsprechend ausgerichtet werden. Zweitens ist die Nylon-Zugfestigkeit, wie sie in einer Schicht gedruckt wird, viel größer als die Zwischenschicht-Adhäsionsfestigkeit des Nylons. Beide Realitäten führen dazu, dass ein lebendes Scharnier in der Ausrichtung gedruckt werden muss, die im folgenden Screenshot von Eiger gezeigt wird.

Eine häufige Herausforderung, vor der unsere neuen Benutzer oft stehen, wenn sie mit der Konstruktion für den 3D-Druck beginnen, besteht darin, ein Verständnis für die Anisotropie von 3D-gedruckten Teilen zu entwickeln.

Technische Begriffe

Anisotropes Material - ein Material mit richtungsabhängigen Materialeigenschaften, oft mechanisch, entlang verschiedener Achsen eines Materialabschnitts - viele Hölzer zum Beispiel spalten sich leicht entlang ihrer Faserlinien, sind jedoch schwer zu brechen oder quer zur Faser zu schneiden, d ein großartiges Beispiel für Anisotropie. Das Gegenteil ist ein isotropes Material, wie viele Metalle, die unabhängig von ihrer Ausrichtung viel gleichmäßigere Eigenschaften haben./Technische Begriffe

Bennett: Wie Nick oben erwähnt hat, werden Sie mit der FFF-Technologie Ihre größte Stärke in der XY-Ebene erzielen, also sollten Sie dies nutzen. Darüber hinaus ist eines meiner Lieblingsdinge am Design in Nylon, wie ermüdungsbeständig es sein kann. Wenn Sie diese beiden Faktoren kombinieren, ergibt sich, dass die optimale Ausrichtung für ein Filmscharnier den Scharnierquerschnitt in der horizontalen XY-Ebene hat. Wenn Sie das Scharnier verdicken, erhöhen Sie seine Steifigkeit. In diesem Teil gibt es ein Deckelscharnier, das eine volle 180-Grad-Bewegung benötigt, und ein Riegelscharnier, das eine viel geringere Anforderung an die Winkelbewegung hat, aber den Deckel beim Zuklappen geschlossen halten sollte. Basierend auf diesen Anforderungen habe ich das Deckelscharnier so dünn wie möglich gemacht, während die Dicke des Riegelscharniers erhöht wurde, um die Steifigkeit zu erhöhen und zu fördern, dass die Box verriegelt bleibt, bis sie von einem Benutzer absichtlich geöffnet wird. Ich habe den Deckel in seiner neutralen Position (90 Grad geöffnet) modelliert und das Riegelscharnier leicht geschlossen, damit es einrastet. 3D-gedruckte flexible Teile neigen, ähnlich wie ihre spritzgegossenen Gegenstücke, dazu, in ihren Druckzustand zurückzukehren, es sei denn, sie unterliegen einer signifikanten plastischen Verformung. Sie sollten dies also berücksichtigen, wenn Sie die gewünschte neutrale Position Ihrer Teile entwerfen.

Als nächstes ging es darum, die Dinge nach Eiger zu verlegen. Ich drehte das Teil, um sicherzustellen, dass meine Scharniere in der gewünschten Ausrichtung gedruckt wurden, und schaltete die Glasfaser ein. Ich habe eine konzentrische Füllung verwendet, um das Teil vollständig mit Fasern zu füllen, und die Einstellungen auf das gesamte Teil angewendet. Eiger warnte mich davor, dass ich nicht genügend Platz für die Fasereinlage hatte, aber dies wurde erwartet, da ich die Scharniere selbst so konstruierte, dass sie kleiner als die minimal erforderliche Dicke für die Faserverstärkung sind. Mit dem Mark Two konnte ich jedoch ohne Probleme sowohl den Boden des Teils als auch den Deckel mit Fasern versehen - etwas, was ich mit dem Mark One aufgrund der geringen Größe dieses Teils nie geschafft hätte . Ich habe auch für diesen Teil die Krempeneinstellung aktiviert, um sicherzustellen, dass meine großen dünnen Abschnitte während ihrer frühen Schichten vollständig unterstützt werden.

Technische Details

- Dicke des Deckelscharniers:0,7 mm, für maximale Flexibilität

- Riegelscharnierstärke:1,2 mm, für mehr Steifigkeit, um ein unbeabsichtigtes Öffnen zu verhindern

- Teile, die in offenen und geschlossenen Positionen modelliert wurden, um zu bestätigen, dass der Biegeradius angemessen war, bevor die endgültige Druckkonfiguration ausgewählt wurde

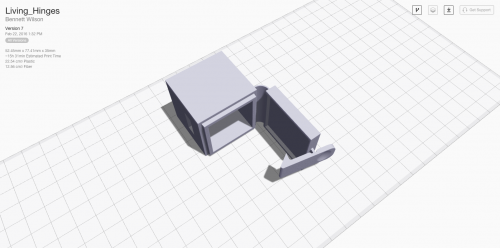

Sie möchten selbst drucken? Bennetts Solidworks-Dateien:Living_Hinges CAD SW-Datei

Eiger-ready:Living_Hinges STL

3d Drucken

- Die Vorteile von lebenden Scharnieren

- Was ist ein lebendes Scharnier?

- Endbearbeitung von 3D-gedruckten Teilen mit… Buntstiften?

- Spritzgießen mit 3D-gedruckten Formen:Laden Sie unsere neue technische Studie herunter

- Verwenden Sie sichere Medikamente mit BIOVIA Living Map

- Toronto-Bushaltestellen bedeckt mit 3D-gedruckten Origami-Vögeln

- Divide By Zero präsentiert DIY-3D-gedruckte Karten mit Google Maps

- Bessere Qualitätskontrolle mit 3D-gedruckten Teilen

- Schnallen Sie sich an mit funktionalen 3D-gedruckten Teilen!

- So entwerfen Sie 3D-gedruckte lebende Scharniere