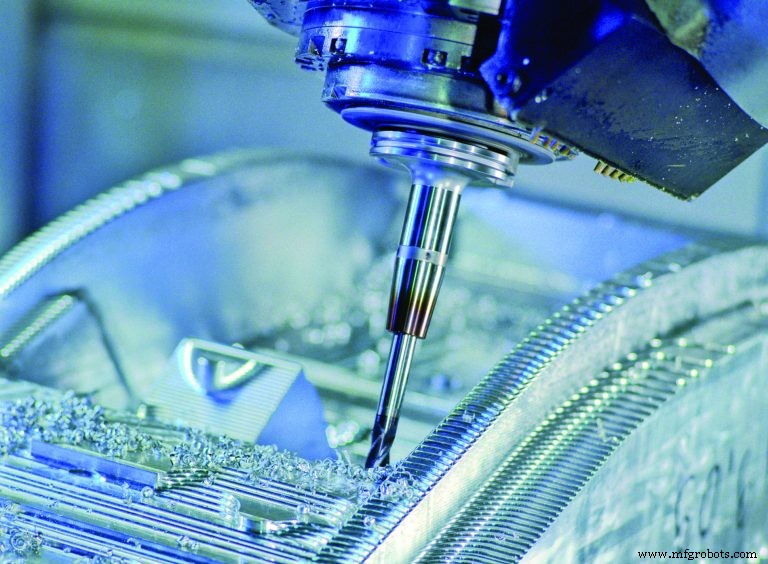

CAD/CAM-Programme bringen Teile schneller und effizienter auf die Maschine und von der Maschine

Software-Fortschritte konzentrieren sich auf Werkzeugwegverbesserungen, die Reduzierung der Auftragseinrichtungszeit, die Integration in digitale Werkzeugbibliotheken und die Verbesserung von Maschinensimulations-, Überprüfungs- und Analysewerkzeugen

Fragen Sie fast jeden CAD/CAM-Anbieter, worauf er sich konzentriert, und er wird Ihnen sagen, dass es heute genauso ist wie vor fünf Jahren und in fünf Jahren:Bringen Sie das Teil so schnell wie möglich auf die Maschine möglichst schnell von der Maschine entfernen. Hier ist der aktuelle Stand in diesen beiden Hauptbereichen.

In den letzten Jahren wurden verschiedene Änderungen an der CAD/CAM-Software vorgenommen, um die Effizienz zu steigern und die Auftragseinrichtungszeit zu verkürzen. Aber „es gibt keine Wunderwaffe“, wie Vyncent Paradise, Leiter der Produktentwicklung für NX CAM, Siemens PLM Software (Plano, TX), es ausdrückte. Er bezeichnete die Automatisierung als wichtigstes Hilfsmittel, um die Verwendung vordefinierter Vorlagen sowie die verstärkte Verwendung von Produkt- und Fertigungsinformationen (PMI) in CAD-Dateien einzubeziehen.

„Wir versuchen immer, dem CAD-Modellierungsprozess weitere Informationen hinzuzufügen, die nachgelagert in CAM verwendet werden können, wie z. B. Toleranzen und Oberflächenanforderungen“, erklärte Paradise. „Und wenn Sie das intelligente digitale Modell lesen können, können Sie damit automatisch Bearbeitungsmethoden basierend auf der erforderlichen Toleranz auswählen.“

Alan Levine, Geschäftsführer von Open Mind Technologies USA (Needham, MA), betonte den Wert der Automatisierung der CAM-Programmierung durch die Verwendung von Makros, die die Best Practices eines Geschäfts speichern. „Nehmen wir an, Sie möchten Ihre tiefen Löcher auf eine bestimmte Weise bohren, mit unterschiedlichen Pickschritten und Vorschüben. Wir machen es einfach, diese Prozesse als Makros zu speichern, damit der Programmierer diese Schritte nicht ständig durchlaufen muss“, sagte er. Die Software von Open Mind hilft Benutzern auch dabei, die Makros zu kategorisieren, sodass sie leicht zu finden und anzuwenden sind. Außerdem automatisiert ein Programmierassistent-Modul bestimmte Einrichtungsaufgaben, die sich von Geschäft zu Geschäft unterscheiden, aber im Allgemeinen innerhalb eines bestimmten Geschäfts standardisiert sind, wie z. B. wo der Nullpunkt eingestellt wird.

Das Modul hyperCAD-S in der Software hyperMILL von Open Mind beschleunigt CAD-orientierte Aufgaben für NC-Programmierer, indem es die Auswahl von Punkten, Kurven, Flächen, Volumenkörpern oder Polygonnetzen vereinfacht. Levine besagte Elemente lassen sich schnell hinzufügen, löschen, verändern, ein- oder ausblenden und alle Funktionen sind auf die Aufgaben von NC-Programmierern zugeschnitten. Darüber hinaus beinhaltet das Modul die Positionierung von Vorrichtungen und bietet die Möglichkeit, sie an jede Seite des Teils anzupassen, die der Benutzer herstellt. Beispielsweise können Elemente wie Spannbacken linear oder radial in die optimale Position gefahren werden.

Mark Gadsden, Manager des Produktmarketings für PowerMill und FeatureCAM bei Autodesk (San Rafael, CA), bemerkte in ähnlicher Weise, dass Bediener, die FeatureCAM verwenden, eine Maschine nicht Schritt für Schritt programmieren müssen; Stattdessen programmieren sie es mit alltäglichen Fachbegriffen wie „Drehen“, „Bohren“, „Bolzen“ und so weiter. Es verfügt über genügend Intelligenz, um Bedürfnisse und Anforderungen aus solchen Begriffen zu erkennen und übernimmt automatisch Zeile für Zeile die richtigen Drehzahl- und Drehmomentstärken, ohne dass eine Einweisung erforderlich ist.“

Gadsden wies auch auf die DAFR-Funktion (Directed Automated Feature Recognition) von FeatureCAM hin, die „Löcher, Vorsprünge, Seiten und Taschen automatisch in einem einzigen Arbeitsablauf erkennt, was eine schnellere Programmierung ermöglicht. Während das Standard-AFR das Modell in der aktiven Z-Achse schneidet und vollständige Merkmale erzeugt, während es das Modell hinuntergeht, ermöglicht DAFR den Benutzern, die gewünschten Merkmale auszuwählen, noch bevor die Erkennung beginnt. Es minimiert die Programmierzeit und hilft, die Zykluszeit zu verkürzen. In einem Bruch mit Konventionen kann DAFR auch in Drehprojekten verwendet werden. Es gibt Benutzern die Möglichkeit, Indexwinkel zu wählen. Dies trägt dazu bei, die Anzahl der erforderlichen Z-Achsen-Bewegungen zu reduzieren, und beschleunigt so das Schneiden.“

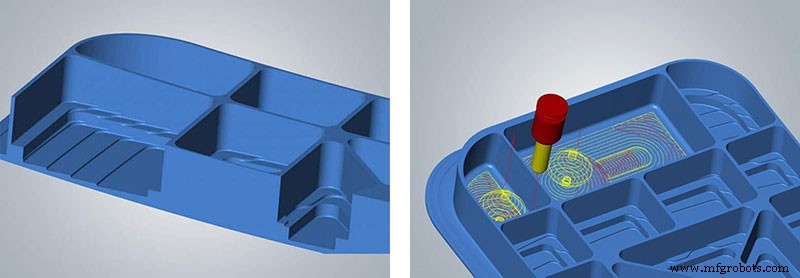

Daniel Remenak, Produktmanager für 3D Systems (Rock Hill, SC), sprach auch über Programmierhilfen, die über das Fräsen hinausgehen:„Das MTM-Produkt von GibbsCAM bietet eine vollständige Bearbeitungslösung für Multitask-Maschinen, mit der Sie Fräsen, Drehen und andere Operationen über mehrere hinweg programmieren können Spindeln für den Zugriff auf alle Seiten eines Teils und Unterstützung bei Synchronisierungs- und automatischen Teiletransfervorgängen, die eine Bearbeitung ohne Aufwand in einer einzigen Aufspannung ermöglichen können. In ähnlicher Weise bietet das Tombstone-Managementsystem von GibbsCAM ein automatisiertes Teilelayout für einen oder mehrere Jobs auf Spanntürmen, sodass die Maschine ganztägig genutzt werden kann, während der nächste Spannturm außerhalb der Maschine eingerichtet wird.“

Ben Mund, leitender Marktanalyst bei CNC Software (Tolland, CT), dem Entwickler der Mastercam-Software, bemerkte, dass die meisten Geschäfte Teiledateien von einer Vielzahl von Kunden in einer Vielzahl von Formaten erhalten. „Deshalb lag ein großer Teil unseres Fokus auf der Entwicklung von CAD-Werkzeugen für Maschinisten, die darauf ausgelegt sind, ein Teil vorzubereiten und es schneller auf eine Maschine zu bringen. Dinge wie das Füllen von Löchern, das Erstellen von Vorrichtungen und das Reparieren von Oberflächen oder Volumenkörpern sind oft beschädigt oder unvollständig.“ Mund fügte hinzu, dass Maschinisten oft mit Situationen zu tun haben, die der Konstrukteur beim Modellieren des Teils möglicherweise nicht berücksichtigt hat, ein weiterer Anstoß, dem Maschinisten spezialisierte CAD-Fähigkeiten zu geben.

Simulieren oder Ignorieren

Die dreidimensionale Bearbeitungssimulation war eine enorme Programmierhilfe und wird immer besser. Nehmen Sie die Simulation der kompletten Werkzeugmaschine, einschließlich der Roboterbeladung und sogar des Logos auf der Schiebetür. Aus Sicht der Bearbeitung ist dies möglicherweise nicht erforderlich, aber wie Mund feststellte:

„Der Bediener wird ein Werkzeug durch ein Stück Metall führen. Alles, was Sie tun können, um ihr Vertrauen in die Genauigkeit zu stärken, ist gut. Und es ist eine großartige Möglichkeit, Vertrauen in die Verifizierung als Ganzes zu schaffen.“ Er fügte hinzu, dass es für komplexe Multitasking-Maschinen wichtig wird, jedes Detail zu simulieren, da es sonst für den Programmierer schwierig ist, Kollisionen vorherzusehen und zu vermeiden.

Remenak stimmte zu, dass CAM-Anbieter die Bandbreite der Simulationen erweitern, „da Programmierer eine genaue Simulation für neue Bearbeitungsarten wie Interpolationsdrehen, Gewindewirbeln und Polygondrehen, Räumen oder sogar additive Metallabscheidungsverfahren fordern.“

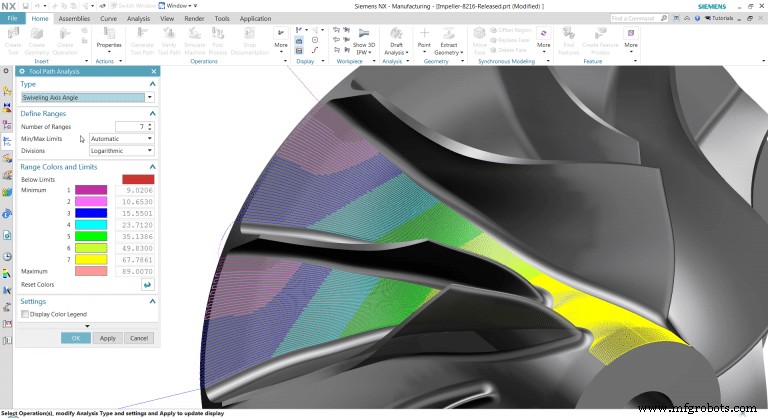

Siemens Paradise machte die interessante Beobachtung, dass „CAM-Systeme schon lange viel mehr über den Werkzeugweg wissen, als wir den Programmierern zur Verfügung gestellt haben. Aber wir haben in den letzten Jahren damit begonnen, viel mehr Werkzeugweginformationen anzuzeigen.“ Beispiele hierfür sind die Anzeige des Werkzeugwinkels, der Dicke des verbleibenden Materials und die Anzeige, ob ein Problem vorliegt, wodurch der Programmierer direkt zu diesem Punkt geführt wird.

„Es klingt alles sehr offensichtlich, aber es ist ziemlich neu“, bemerkte er. „Diese Dinge können für einen Programmierer sehr wichtig sein, der versucht zu verstehen, was vor sich geht, oder der versucht, ein hervorragendes Ergebnis zu erzielen.“ Und obwohl die automatische Kollisionserkennung ein gängiges Merkmal von CAM-Paketen war, machten sie es dem Programmierer nicht immer leicht, herauszufinden, wo und warum. Das Paradies sagte, das ändert sich. „Wir geben den Benutzern genauere Informationen darüber, was vor sich geht, um ihnen zu helfen, bessere Bearbeitungsvorgänge zu erstellen.“

Mund von CNC Software fügte hinzu, dass die Farbcodierung der Bewegung hilfreich sei. „Auf einen Blick sehen Sie Geschwindigkeiten und Vorschübe, die Art der Bewegung oder die Art des verwendeten Werkzeugs.“ Er wiederholte die Ansicht von Paradise, dass modernes CAM sowohl umfassende Werkzeuge zur Werkzeugweganalyse zur Überprüfung und zur Überprüfung der Ergebnisse des Programms als auch Analysewerkzeuge bietet, mit denen der Programmierer „einsteigen und eine Bewegung auseinandernehmen und die Zahlen sehen kann, die sie antreiben. Es ist weniger üblich, dass Menschen das brauchen, aber wenn sie es brauchen, ist es wichtig, dass sie es haben.“

Umgekehrt ist es manchmal am besten, die Dinge nicht genau so zu zeigen, wie sie sind. Laut Mund kann der Übergang von CAD zu CAM erleichtert werden, indem dem Maschinisten die Möglichkeit gegeben wird, ein Merkmal wie einen Radius an einer Teileecke vorübergehend zu unterdrücken, um die Bearbeitung zu vereinfachen.

Laut Paradise gibt es auch Zeiten, in denen es hilfreich ist, die Details des CAD-Modells zu reduzieren, während das CAM-Programm immer noch anweist, Features in diesem Bereich zu bearbeiten. „Ich spare Modellierungszeit. Ich spare Dateigröße. Und ich automatisiere meine CAM. Alles im selben Prozess.“ Dieses letzte Beispiel erinnert uns daran, dass Siemens PLM wie Autodesk ein komplettes CAD/CAM-Paket mit NX anbietet.

Schließlich argumentierte Paradise, dass nicht alle CAM-Simulationen gleich genau und nahtlos seien. „Wir steuern unsere Simulation innerhalb von NX CAM mit dem endgültigen G-Code, der an die Werkzeugmaschine geht. Die Nachbearbeitung ist direkt in das System integriert. Unmittelbar nach dem Programmieren eines Pfads generiert das System G-Code und wir verwenden diesen G-Code, um die Simulation zu steuern.“

Laut Paradise verwenden die meisten CAD/CAM-Pakete ein Drittanbieterprodukt für die Bearbeitungssimulation. „Sie müssen G-Code aus Ihrem Postprozessor exportieren und in ein anderes System importieren. Und Sie müssen auch Ihr Maschinenmodell, Ihre Werkstückaufnahme und Ihre Schneidwerkzeuge in diesem System replizieren. Dann führen Sie dort Ihre G-Code-gesteuerte Simulation aus. Und wenn es eine Designänderung oder ein Problem gibt, müssen Sie zu Ihrem CAM-System zurückkehren, eine Änderung vornehmen und den Zyklus erneut durchlaufen. Wir sind einzigartig darin, all das spontan innerhalb von NX CAM zu erledigen.“

Teile weg

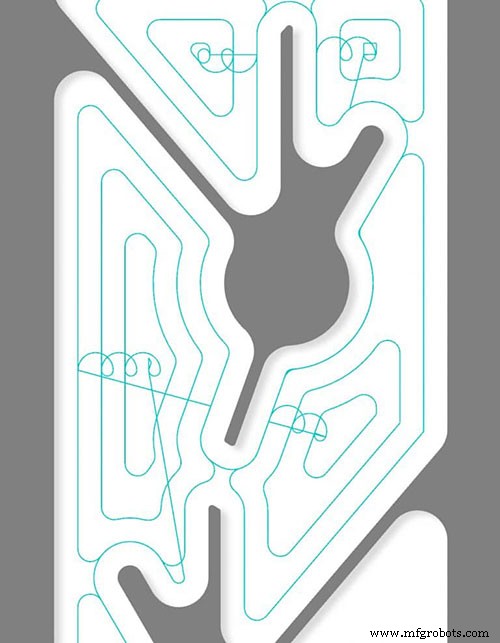

Die Fähigkeit, automatisch die optimale Vorschubgeschwindigkeit basierend auf einer volumetrischen Analyse des Materials direkt vor dem Schneidwerkzeug zu programmieren, ist vielleicht das heißeste Thema im Bestreben, Zykluszeiten zu verkürzen. Jeder CAM-Anbieter bietet die Fähigkeit mit unterschiedlichen Namen und Variationen in den Operationen und Achsenkonfigurationen an. In Mastercam heißt es Dynamic Motion, weil die Software, wie Mund erklärte, „den Eingriff des Werkzeugs ständig ändert, damit die Spanlast konstant bleibt.“

Ein einfaches Beispiel ist, auf einem geraden Abschnitt schnell zu fahren und um eine Ecke zu verlangsamen, während die alte Methode zum Programmieren des Schnitts darin bestand, eine Vorschubgeschwindigkeit einzustellen, die das Werkzeug in der Ecke überleben könnte, und die gleiche Geschwindigkeit für den gesamten Umfang anzuwenden.

Das Ziel ist auch, so weit wie möglich mit dem Werkstück in Eingriff zu bleiben, wodurch sich die Technik sowohl vom herkömmlichen Schruppen als auch von der trochoidalen Bearbeitung unterscheidet, bei der ein Abschnitt des Teils geschnitten und dann herumgeschleift wird, um einen weiteren kleinen Abschnitt zu schneiden. Von oben betrachtet können die Werkzeugwege von Dynamic Motion im Vergleich dazu chaotisch aussehen, während die Späne in Größe und Form einheitlich sind. Es ist auch besser für den Fräser, da das Ausrücken und Wiedereinrücken zum Werkzeugverschleiß beiträgt.

Mund fügte hinzu, dass ein weiteres Ideal darin besteht, so viel wie möglich von der Schneidfläche des Werkzeugs zu nutzen und tiefe axiale Schnitte zu machen, „wenn auch radial etwas flacher als bei der herkömmlichen Bearbeitung. Es scheint kontraintuitiv zu sein, aber es ist viel schneller, einen tieferen axialen Schnitt mit einem flacheren radialen Eingriff vorzunehmen, als mit einer Reihe tiefer radialer Schnitte nach unten zu gehen.“

Mund räumte ein, dass die meisten CAD/CAM-Pakete über eine ähnliche Technik verfügen, und sagte, dass sie „in den letzten Jahren zum Standardverfahren sowohl für das komplexe Schruppen als auch für das 2D-Schlichten geworden ist. Es ist so nah, wie wir es geschafft haben, einen universell vorteilhaften Werkzeugwegtyp zu erstellen. Wir haben Betriebe mit älteren Maschinen und nicht erstklassigen Werkzeugen gesehen, die die Bearbeitungszeit um 50 bis 60 % verkürzten.“

Der Ansatz von Open Mind bestand darin, das grundlegende VoluMill-Kit von Celeritive Technologies Inc. (Moorpark, CA) zu lizenzieren und eigene Methoden für Dinge wie Slicing hinzuzufügen, um mehrere Tiefen, Schnitte und Kollisionsprüfung zu erhalten. Angesichts der Anpassung wählten sie einen eindeutigen Namen für das Produkt:Maxx Machining Schruppen.

Laut Levine ist der einzigartigste Aspekt der Implementierung die Erweiterung auf die Fünf-Achsen-Bearbeitung. „Wenn Sie ein geformtes Bauteil wie eine Reifenform oder ein Flugzeugtriebwerksgehäuse haben, können wir es [mit] fünfachsigen Schrupppfaden präsentieren. Wenn Sie herkömmliches CAM auf einer gekrümmten Oberfläche wie einer Reifenform verwenden, führen Sie viele Z-Schnitte aus und haben am Ende viele Treppenstufen auf dieser Oberfläche. Wenn wir Hochleistungs-Schruppen in fünf Achsen anwenden, passen wir uns der Form an und lassen eine konstante Materialmenge für den Schlichtpfad zurück. Der gesamte Prozess läuft besser und man kann sich viele Zwischenschnitte sparen.“

Laut Mund hat Mastercam kürzlich Dynamic Motion zum Schruppen und Drehen auf fünf Achsen hinzugefügt, und Gadsden sagte, PowerMills neue „automatische Neigung der Werkzeugachse … bietet eine einzige Lösung, die dazu beiträgt, eine reibungslose und sichere fünfachsige Bewegung für alle Modellformen und Werkzeugwegtypen zu erzeugen Es ist genauso einfach, Fünf-Achsen-Programme zu erstellen, wie es mit Drei-Achsen-Code ist.“

GibbsCAM verwendet auch VoluMill und Remenak schreibt ihm dramatische Verbesserungen bei Schnittzeit und Werkzeuglebensdauer zu. Er fügte hinzu, dass „jüngste Fortschritte die in diesen hocheffizienten Fräsalgorithmen gewonnenen Erkenntnisse auf das Drehen übertragen haben und das Ergebnis eine neue Generation von Drehwerkzeugwegen wie VoluTurn ist, die in GibbsCAM 12 verfügbar ist. Diese neuen Drehwerkzeugwege bieten hohe Materialabtragsraten während gleichzeitig die Maschinen- und Werkzeugbelastung reduziert wird, um die Schnittqualität und die Lebensdauer des Schneidwerkzeugs zu verbessern.“

Schnittfreie Zeit

Natürlich minimiert modernes CAM auch die Nebenzeiten, indem sowohl die Abhebehöhen als auch die Abhebeabstände reduziert werden. „Die Abhebehöhe hört sich nach einer Kleinigkeit an, kann aber bei einem großen Teil einen großen Unterschied machen“, bemerkte Paradise. Er ist auch sehr daran interessiert, wie wichtig es ist, die Bewegung von schneidenden und nicht schneidenden Pfaden zu glätten.

„Der einfache Weg, um mit nicht schneidenden Bewegungen fertig zu werden, besteht darin, der Maschine zu sagen, dass sie anhalten, abheben und schnell zu einer Stelle über dem nächsten Bearbeitungsbereich fahren soll, erneut anhalten, nach unten fahren und einrasten soll. Für ein paar Bewegungen ist das in Ordnung, aber wenn es sich um ein Teil handelt, das Sie im Laufe der Zeit bearbeiten, können dies Tausende solcher Bewegungen an genau denselben Positionen auf der Mechanik sein und die Maschine beschädigen. Es ist auch langsamer. Die Berechnung der geeigneten Kurve und der Aufbau von Beschleunigung und Verzögerung an jedem Ende ist der beste Weg. Beispielsweise hat ein großer Kunde kürzlich 10 % Zykluszeit auf Hunderten seiner Maschinen eingespart, indem er einfach die nicht schneidenden Pfade geglättet hat.“

Das Glätten von Nebenzeiten erfordert weder eine ausgeklügelte Steuerung noch eine teure Maschine. Es ist eine einfache Möglichkeit, die Produktivität selbst einer sparsamen Maschine zu steigern. Und weil es auch den Verschleiß der Maschine reduziert, erhöht es die Lebensdauer der Maschine.

Andere aufregende Fortschritte

Weitere Verbesserungen sind der neue 3D-optimierte Schruppzyklus in Open Minds hyperMILL, der für Anwendungen mit Hochvorschubfräsern (die flache Schnitte mit hohen Zustellungen ausführen) erweitert wurde. Die Schrittweite kann aus der Bogenhöhe berechnet werden, gemessen an der Fräsergeometrie mit hohem Vorschub, und eine spezielle Werkzeugwegbewegung entfernt Restmaterial von den Ecken, wenn eine große Schrittweite vorhanden ist.

Laut Levine liegt das Geheimnis in der präzisen Modellierung der Geometrie der Unterseite des Fräsers, während „andere Software einen Fräser mit hohem Vorschub als Bullnose-Fräser mit Eckenradius annähert. Die Unterseite eines Fräsers mit hohem Vorschub hat tatsächlich einen großen effektiven Radius und wir modellieren ihn als solchen.“

Ein Vorteil ist die Möglichkeit, näher an Wänden zu bearbeiten, da die Software weiß, wo die Geometrie des Fräsers Platz lässt, während Simulationen, die den Fräser mit einem flachen Boden annähern, einen Kontakt sehen, wo keiner ist. Levine fügte hinzu, dass die Modellierung des Fräsers auch bessere Berechnungen für den Abstand zwischen benachbarten Schnitten ermöglichte, um die Oberflächenqualität zu kontrollieren.

Ein weiteres Feature von Open Mind, das nicht auf High-Feed-Cutter beschränkt ist, ist die „intelligente Schnittaufteilung“. Wenn beispielsweise für einen Abschnitt eines Werkstücks 4,1″ (104 mm) Material entfernt werden muss und der Programmierer eine Zustellung von 1,0″ (25,4 mm) spezifiziert, wäre der letzte Schnitt sehr dünn (und könnte sogar noch dünner sein). Beispiel). Abgesehen davon, dass es ineffizient ist, kann die Bearbeitung solcher Splitter bei einigen Materialien sehr schädlich sein, sagte Levine. „Deshalb bieten wir diese Option an, um die vorgeschriebenen Zustellungen zu überschreiben und basierend auf der Gesamtzahl der Schritte neu zu berechnen, sodass jeder Schnitt gleichwertiges Material erfordert.“

Schließlich ermöglichen viele Unternehmen die Verwendung von „Kreissegment-Schaftfräsern“ und anderen neuen Werkzeugdesigns mit konischen Zylindern. (Siehe „Neue Werkzeugdesigns ermöglichen schnelleres Schneiden als je zuvor“, Ausgabe ME Tooling &Workholding, Frühjahr 2018). Wie Levine erklärte, weisen solche Werkzeuge einen effektiven Radius von bis zu 1.500 mm auf, wodurch Schrittabstände von 6 und 8 mm für eine hervorragende Oberflächengüte mit Zykluszeitreduzierungen von über 90 % Wirklichkeit werden. „Sie müssen den Fräser nicht wechseln, um benachbarte Bereiche wie abgerundete Innenecken zu bearbeiten, und schwer zugängliche Bereiche können effizient und sicher bearbeitet werden“, sagte er.

Gadsen sagte, dass sie sich vor drei Jahren mit einem Kunden zusammengetan haben, um die Fünf-Achsen-Bearbeitung von sehr komplexen Blisks mit Tonnenwerkzeugen zu optimieren und die Fräszykluszeiten von 200 Stunden auf 35 Stunden zu reduzieren. „Das ist eine Einsparung von 83 %, und wir haben auch die Werkzeugausstattung reduziert Kosten um 72 %.“

Ein weiterer Verbesserungsbereich ist der 3D-Druck. Gadsden von Autodesk hob die wachsende Verfügbarkeit von Maschinen hervor, die subtraktive und additive Prozesse kombinieren. „Diese Hybridmaschinen scheinen die Art und Weise, wie wir Teile herstellen, zu verändern, aber sie stellen eine Programmierherausforderung für die CAM-Software dar, da additive Prozesse nicht nur umgekehrte subtraktive Prozesse sind. Vor diesem Hintergrund hat Autodesk PowerMill um spezielle Tools erweitert, um additive Fertigungsprozesse mit hoher Geschwindigkeit zu programmieren, zu steuern und zu simulieren.“

Automatisierungssteuerung System

- Machen Sie sich mit der Drehmaschine und ihren Teilen vertraut

- B&R Software nutzt das Potenzial von Robotern besser aus

- Roboterzellen ermöglichen die automatisierte Bereitstellung von Teilen

- Roboter erhalten Hand-Auge-Koordination

- Maschinelles Lernen entmystifiziert

- Neue Automatisierung macht Erodiermaschinen schneller und effizienter

- Software treibt intelligente Fabriken voran

- Computergestützte Fertigungssoftware (CAM):Der grundlegende Prozess und die Anwendungen

- Wie profitiert die Fertigungsindustrie von CAD und CAM?

- Teile der Drehmaschine