August 2021 Gastkommentar:Location Based Automation – Warum ein digitaler Zwilling beweglicher Dinge das fehlende Stück für eine erfolgreiche Industrieautomation ist

27. August 2021

In diesem Artikel wird skizziert, warum das vielversprechende Konzept des digitalen Zwillings sein Ziel einer durchgängigen Automatisierung und Konnektivität oft nicht erreicht hat. Sie argumentiert, dass Unternehmen für eine vollständige digitale Transformation ihre digitalen Zwillinge mit präzisen standortbezogenen Daten aller beweglichen Assets in der Werkstatt und in Ihrer Lieferkette ausstatten müssen. Diese umfassenden standortbasierten Daten ermöglichen es digitalen Zwillingen, umsetzbare Erkenntnisse für operative Exzellenz, intelligente Prozessautomatisierung und erhöhte Produktionsqualität zu gewinnen. Die abgebildeten Anwendungsfälle umfassen die standortbasierte Automatisierung vom Anlagenmanagement bis zur Werkzeugsteuerung, die zu höherer Produktivität, Qualität, Flexibilität und Nachhaltigkeit führt.

Wie vom Digital Twin Consortium definiert, sind digitale Zwillinge eine virtuelle Darstellung von realen Entitäten und Prozessen und der Mechanismus, durch den die virtuellen und realen Entitäten synchronisiert werden.[1] Mithilfe von Sensordaten erstellen digitale Zwillinge ein virtuelles Modell, mit dem sich der aktuelle und zukünftige Zustand von physischen Assets oder Prozessen in industriellen Umgebungen analysieren, optimieren und automatisieren lässt. Von Produktiteration, Asset-Management, vorausschauender Wartung bis hin zur Vermeidung von Ausfallzeiten ermöglichen digitale Zwillinge eine Vielzahl von Anwendungsfällen und ermöglichen es Unternehmen, datenbasierte Entscheidungen zu Wartung, Nachhaltigkeit, Prozesseffizienz und Leistung zu treffen.

Der fehlende Teil für die End-to-End-Automatisierung

Das Konzept des digitalen Zwillings ist zwar nicht neu, seine Relevanz für die industrielle Automatisierung und die Umsetzung intelligenter Fertigungsprozesse nimmt jedoch stetig zu. In der Vergangenheit hatten sowohl der physische Shopfloor als auch sein digitaler Zwilling eine Kehrseite:Der erstaunliche Mangel an Daten zu bewegten Assets auf dem Shopfloor. Mehdi Bentanfous, CEO Americas von KINEXON Inc. sagt:„Die Wirkung eines digitalen Zwillings ist nur so stark wie die Daten, aus denen er schöpft. Der Maschinenpark, der in einer typischen Produktionsstätte nur 1 % aller Assets ausmacht, ist der größte Teil, der bisher digitalisiert wurde. Dies bedeutet, dass Unternehmen zu 99% ihrer Produktionsfläche keine kritischen Informationen haben – nämlich Vermögenswerte, die sich im Werk bewegen, einschließlich Produkte, Paletten, Werkzeuge und AGVs. Der Ansatz von KINEXON ist standortbasiert, d. h. ultrapräzise Echtzeit-Asset-Tracking-Sensoren liefern Daten, die die dynamischen Prozesse in der Werkstatt und Lieferkette wirklich widerspiegeln und ein beispielloses Situationsbewusstsein schaffen.“

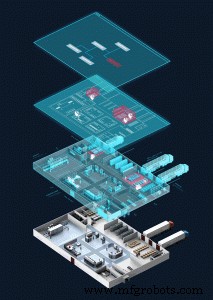

Während digitale Zwillinge also erfolgreich für die Maschinensteuerung und das Prototyping eingesetzt werden, haben Unternehmen kaum an der Oberfläche gekratzt, wenn es um das Potenzial von Echtzeitdaten über den Standort und den Produktstatus von Assets auf dem Shopfloor und in der Lieferkette geht. Die standortbasierte Automatisierungsplattform (LAP) von KINEXON schließt diese aktuelle Datenlücke und verwandelt Standortdaten aus verschiedenen Technologiequellen in einen standortbasierten digitalen Zwilling.  Dieser digitale Zwilling generiert dann umsetzbare Erkenntnisse in Echtzeit. Jan Burian, Senior Director, Head of IDC Manufacturing Insights EMEA, sagt:„Echtzeitlokalisierung ist ein wesentlicher und integraler Bestandteil der Smart Factory von morgen. Mit der erreichbaren Transparenz auf dem Shopfloor können Unternehmen ihren Produktionsdurchsatz und ihre Logistik verbessern.“

Dieser digitale Zwilling generiert dann umsetzbare Erkenntnisse in Echtzeit. Jan Burian, Senior Director, Head of IDC Manufacturing Insights EMEA, sagt:„Echtzeitlokalisierung ist ein wesentlicher und integraler Bestandteil der Smart Factory von morgen. Mit der erreichbaren Transparenz auf dem Shopfloor können Unternehmen ihren Produktionsdurchsatz und ihre Logistik verbessern.“

Angesichts der zunehmenden Automatisierung von Maschinen und Prozessen erweist sich die Digitalisierung der damit verbundenen Assets als von unschätzbarem Wert für eine durchgängige Automatisierung und Optimierung des Produktionsprozesses. Entlang der Lieferkette können Echtzeitdaten bewegter Assets durch verschiedene Technologien wie UWB oder BLE in Innenräumen und GPS im Freien verfolgt werden. Anschließend wird es in einer standortbasierten Automatisierungsplattform verarbeitet und aktiviert, die gleichzeitig andere Drittsysteme wie WMS, MES und IoT- und Analyseplattformen befeuert. Ein WMS könnte beispielsweise schneller reagieren und das Auftragsmanagement in Echtzeit neu priorisieren, während ein MES von einer besseren Maschinensteuerung und Planung auf Basis von Materialnachschubdaten in Echtzeit profitieren würde. Darüber hinaus profitieren allgemeine IoT- und Analyseplattformen in der Regel von der Integration einer standortbasierten Automatisierungsplattform. Mit den überlegenen Daten, die sie von LAP erhalten, können sie Supply-Chain-Prozesse erstmals ganzheitlich vom Lieferanten bis zum Kunden analysieren. Möglich wird dies, indem ortsbezogene Daten aus dem digitalen Zwilling mit Sensordaten wie Temperatur, Druck und anderen auftragsbezogenen Kontextdaten kombiniert werden. Diese End-to-End-Transparenz ist eines der wichtigsten Ergebnisse bei Initiativen zur digitalen Transformation.

Ein Schlüssel dazu, Unternehmen in die Lage zu versetzen, die Vorteile des Industrial Internet of Things (IIoT) voll auszuschöpfen, ist der beispiellose Fokus von KINEXON auf Interoperabilität. Die Sicherstellung, dass der digitale Zwilling Technologien entlang des gesamten Lokalisierungsspektrums integriert und sich zudem nahtlos in den aktuellen Software-Stack einfügt, schafft Synergien zwischen Softwaresystemen, Benutzern und Prozessen entlang der gesamten Lieferkette. KINEXON zielt mit seinem digitalen Zwilling darauf ab, Technologiesilos in wertschöpfende Datenquellen zu verwandeln und durch Datenaustausch und -integration intelligente Anwendungsfälle in der Fertigung zu ermöglichen.

Es besteht kein Zweifel, dass digitale Zwillinge bleiben werden, und 2020 war ein typisches Beispiel für ihren Wert in der diskreten Fertigung. „In Zeiten wirtschaftlicher Störungen und Nachfragevolatilität, wie wir es während der COVID-19-Pandemie erlebt haben, können Digital Twins Unternehmen dabei unterstützen, robuste und belastbare Pläne für ihre Lieferketten und Produktion zu entwickeln. Das ist ein unschätzbarer Vorteil“, sagt Bentanfous von KINEXON. Es überrascht nicht, dass der Markt für digitale Zwillinge einen enormen Wachstumspfad aufweist. Vor der Pandemie ergaben Untersuchungen von Gartner, dass 13 % der Organisationen, die IoT-Projekte implementieren, bereits digitale Zwillinge verwendet haben, während 62 % entweder gerade dabei waren, die Nutzung digitaler Zwillinge zu etablieren oder dies zu planen. Nach der Pandemie erwartet Gartner, dass bis 2023 ein Drittel der mittelständischen bis großen Unternehmen, die IoT implementiert haben, mindestens einen digitalen Zwilling im Zusammenhang mit einem COVID-19-motivierten Anwendungsfall implementiert haben wird.[2] Bis 2026 wird der Gesamtmarkt voraussichtlich 48,2 Mrd. $ erreichen.[3]

Die 5 wichtigsten Gründe für die Investition in einen standortbasierten digitalen Zwilling

1. Prozessoptimierung und beschleunigte Produktionszeit

Standortbasierte digitale Zwillinge können Daten für unzählige IoT-Anwendungsfälle nutzen, darunter Bestandsverwaltung, Prozessautomatisierung, papierlose Produktion, Track &Trace, automatisierte Werkzeugsteuerung, AMR-Operationen, Search &Find. Die Daten sind nicht nur eine wichtige Quelle für die Automatisierung, sondern auch für die Rückverfolgbarkeit und die Schaffung eines digitalen Fadens entlang der gesamten Lieferkette. Digitale Zwillinge können dazu beitragen, Verschwendung, Verzögerungen und Ineffizienzen zu reduzieren, indem sie historische und Echtzeitdaten nutzen und zukünftige Vorhersagen treffen.

2. Echtzeit-Risikobewertung und vorausschauende Wartung

Die von einer Location Based Automation Platform (LAP) verarbeiteten Daten sind entscheidend für die Identifizierung von Risiken sowohl für Arbeitnehmer als auch für Vermögenswerte. Anstatt sich auf generische oder periodische Wartungspläne zu verlassen, ermöglichen digitale Zwillinge eine vorausschauende, zustandsbasierte Wartung. Dies verhindert ungewollte Maschinenstillstände, rationalisiert Ressourcen und verbessert die Anlagenverfügbarkeit und -zuverlässigkeit. Gleichzeitig bergen sie ein enormes Potenzial für die Arbeitssicherheit, den Kollisionsschutz und andere Arbeitsschutzanwendungen.

3. Sofortiger Wert und schneller ROI

Ein digitaler Zwilling zum Bewegen von Dingen wird durch Daten von gebrauchsfertigen RTLS und anderen Ortungssystemen angetrieben. Ihre Ergebnisse unterstützen datengestützte Entscheidungen, helfen bei der Identifizierung von Engpässen und Optimierungsmöglichkeiten.

Mit einer kundenfreundlichen Schnittstelle bieten sie sofortigen Mehrwert auf operativer Ebene, ohne bestehende IT- oder OT-Systeme zu belasten.

4. Integration aller IoT-Systeme

Interoperabilität ist ein wesentlicher Aspekt einer erfolgreichen Strategie der digitalen Transformation. Der digitale Zwilling von KINEXON wurde entwickelt, um sich nahtlos in bestehende Software-Stacks zu integrieren und Daten aus jeder Technologiequelle zu verarbeiten. Ohne übermäßige Anforderungen an IT oder OT ermöglicht es direkt eine standortbasierte Automatisierung und bietet gleichzeitig einen hervorragenden Input für andere IoT-Prozesse und Big-Data-Analysen in Software von Drittanbietern.

5. Machen Sie Ihr Unternehmen zukunftssicher

Digitale Zwillinge und standortbasierte Automatisierung sind die Grundlage, um die Vorteile neuer Spitzentechnologien wie KI oder maschinelles Lernen zu nutzen. Als zentrale Automatisierungsdrehscheibe reduzieren sie Technologie- und Abteilungssilos und fördern Zusammenarbeit und Innovation. Dies wird immer relevanter, wenn man die Nachfrage nach Remote-Echtzeitüberwachung, Fehlerbehebung, Zusammenarbeit und Arbeitsrealitäten in einer zunehmend globalen, fragmentierten Welt berücksichtigt.

Beispielanwendungsfall:

Digitale Zwillinge sind branchenübergreifend wertvoll, aber die Automobil- und Fertigungsindustrie gehören zu den Schlüsselsektoren für ihren Einsatz:

– Fertigung:5 % schnellere Fließbandgeschwindigkeit durch automatisierte Werkzeugsteuerung

Ein weltweit führender Automobilhersteller nutzt die standortbasierte Automatisierungsplattform von KINEXON für die automatisierte Werkzeugsteuerung entlang der Montagelinie. Die automatisierte Konfiguration von Werkzeugen, die schnelle und effektive Erstellung von Geofences und die hochpräzise digitale Visualisierung des Montageprozesses haben nicht nur Millioneneinsparungen ermöglicht, sondern auch dazu beigetragen, manuelle Fehler sowie Produktrückrufe zu reduzieren. Die Lösung von KINEXON für den multinationalen Fahrzeughersteller wurde mit mehreren Branchenpreisen ausgezeichnet.

– Automobilzulieferer:Jährliche Einsparungen und Produktivitätssteigerungen durch Materialflussoptimierung

Der führende Automobilzulieferer Continental nutzt die Software von KINEXON zur Optimierung der Lieferkette und des Materialflusses. AGVs und Kommissionierboxen sind mit RTLS-Sensoren ausgestattet, deren Daten im digitalen Zwilling verarbeitet werden. Die Lösung steigerte nicht nur die AVG-Auslastung, sondern optimierte auch die Materialbereitstellung und den Nachschub bei voller Transparenz über intralogistische Prozesse. Weitere Details zum gesamten Lösungsspektrum finden Sie in dieser Fallstudie.

Schlussfolgerung:Schließen Sie Ihre digitale Transformation mit standortbasierten digitalen Zwillingen ab

„Standortdaten sind heute noch immer eine der größten ungenutzten Ressourcen für Unternehmen. Gleichzeitig beruht die Gewinnung eines wahren Wertes aus IoT-Anwendungen auf zuverlässigen, präzisen Daten aus dem „Location of Things“-Universum“, so Bentanfous.

Die Investition in digitale Zwillinge ist nicht nur für das heutige Endergebnis eine vernünftige finanzielle Entscheidung, sondern ermöglicht einem Unternehmen mittel- und langfristig weitere Kosteneinsparungen. Angesichts der jüngsten Preisrevolution und der zunehmenden Akzeptanz verschiedener Lokalisierungstechnologien wie ultrapräzisem Ultra-Wideband (UWB) für Indoor-Tracking oder GPS für Outdoor-Tracking ist das Potenzial zur Wertschöpfung durch standortbasierte Automatisierung mit einem digitalen Zwilling für bewegliche Dinge jetzt bereit und für jedes Unternehmen verfügbar.

Jasmin Welter ist der B2B Marketing Manager des globalen Technologieunternehmens KINEXON. Mit KINEXON treibt Jasmin die Nutzung von Ortungstechnologien für die ortsbezogene Industrieautomation voran. Jasmin verfügt über mehr als 10 Jahre Erfahrung in der Arbeit mit und für internationale Unternehmen der Fertigungs- und Logistikbranche, mit besonderem Fokus auf Smart Manufacturing und Digital Transformation. Sie können sich mit Jasmin auf LinkedIn verbinden und hier Updates zur standortbasierten Automatisierung verfolgen

Jasmin Welter ist der B2B Marketing Manager des globalen Technologieunternehmens KINEXON. Mit KINEXON treibt Jasmin die Nutzung von Ortungstechnologien für die ortsbezogene Industrieautomation voran. Jasmin verfügt über mehr als 10 Jahre Erfahrung in der Arbeit mit und für internationale Unternehmen der Fertigungs- und Logistikbranche, mit besonderem Fokus auf Smart Manufacturing und Digital Transformation. Sie können sich mit Jasmin auf LinkedIn verbinden und hier Updates zur standortbasierten Automatisierung verfolgen

[1] https://www.digitaltwinconsortium.org/initiatives/the-definition-of-a-digital-twin.htm

[2] https://www.gartner.com/en/newsroom/press-releases/2020-10-29-gartner-survey-reveals-47-percent-of-organizations-will-increase-investments-in-iot -trotz-der-auswirkungen-von-covid-19-

[3] https://www.marketsandmarkets.com/Market-Reports/digital-twin-market-225269522.html

Industrietechnik

- Warum digital?

- Aussichten für die Entwicklung des industriellen IoT

- Vier große Herausforderungen für das industrielle Internet der Dinge

- Die Voraussetzungen für den Erfolg der Industrial Data Science schaffen

- Warum Automatisierung der einzige Weg in die Zukunft für die Fertigung ist

- Entfesselung der Leistungsfähigkeit des industriellen Internets der Dinge

- Arbeitskräftemangel, Need for Speed:Warum sich Roboter im Lager vermehren werden

- Insight Paper:Sicherung des industriellen Internets der Dinge | Praktische Einblicke für vernetzte Hersteller

- Juli 2021 Gastmeinung:In die Cloud oder nicht in die Cloud; Ein Scheideweg für Führungskräfte, die OT-Netzwerke verwalten

- DataOps:Die Zukunft der Gesundheitsautomatisierung