Erfassung von Maschinendaten:Ermöglichung einer datengesteuerten Fertigung

Nutzung von Maschinendaten zur Optimierung der Fabrikhalle

Automatisierte Fertigungsanlagen (CNC-Maschinen, wenn Sie so wollen) und die Menschen, die diese Anlagen bedienen, sind das schlagende Herz jedes Fertigungsbetriebs und stellen eine der größten Kapitalausgaben für Hersteller dar. Diese Maschinen sind Hunderttausende von Dollar wert und produzieren mehr Daten als jede andere Branche, doch diese Daten werden trotz aller Innovationen in der Robotik und Automatisierung nicht erfasst oder analysiert, um die Effizienz zu verbessern

Diese Maschinen produzieren jede Millisekunde Hunderte von Datenpunkten, und die Datenstruktur ist für jede Maschine anders. Daher ist es enorm wichtig, die Daten über alle verschiedenen Maschinen hinweg zu standardisieren. Bei bestimmten Geräten ist dies jedoch schwierig.

Es ist nicht so einfach wie die Standardisierung über OPC-UA oder MTConnect, da nur ein Bruchteil der Maschinen diese Protokolle unterstützen. Wir haben Kunden, die JAHRE damit verbracht haben, DIY-Lösungen zu nutzen, um Daten aus ihren Anlagen zu sammeln und in Standardmodelle umzuwandeln, indem sie Datenpunkte einzeln und Maschine für Maschine manuell codieren. Dies führt oft zu jahrelanger kundenspezifischer Entwicklung und Integration, bevor der anfängliche Wert erreicht wird, eine schreckliche Fehlallokation von Ressourcen für Hersteller.

Die aus den Daten gewonnenen Erkenntnisse und Maßnahmen bilden die Grundlage für Hersteller, um ihr Geschäft auszubauen und sich im Wettbewerb zu differenzieren. Heutzutage befinden sich Hersteller in verschiedenen Phasen einer Reise, um Daten und den digitalen Faden zu nutzen, um ihre Geschäftsprozesse zu optimieren und zu automatisieren.

Bei MachineMetrics arbeiten wir mit vielen Herstellern zusammen, die früh auf ihrem Weg feststellen, dass die Daten aus ihrem Anlagenbetrieb unzureichend und unzuverlässig sind. Hersteller, die keine automatisierten Systeme zur Erfassung transformierter oder kontextualisierter Daten aus ihren Maschinenanlagen haben, glauben bei Schlüsselkennzahlen wie der Geräteauslastung oft fälschlicherweise, dass sie auf einem zufriedenstellenden Niveau arbeiten. In Wirklichkeit beginnt unser durchschnittlicher Fertigungskunde mit einer Auslastung von 28 %, deutlich niedriger als angenommen. Ähnliche unbefriedigende Statistiken finden sich auch für OEE, Ausfallzeiten und andere wichtige Kennzahlen

Der Nachteil der manuellen Datenerfassung

Die zugrunde liegende Ursache für die unterdurchschnittliche, aber überhöhte Wahrnehmung der Leistung liegt in Daten, die manuell erfasst werden. Die manuelle Datenerfassung führt häufig zu ungenauen, manipulierten oder fehlenden Daten. Es ist ein wackeliges Fundament, das bricht und einknickt, wenn versucht wird, kontinuierliche Verbesserungen und Innovationen voranzutreiben.

Andererseits schaffen genaue Echtzeitdaten, die automatisch aus Maschinenanlagen erfasst und transformiert werden, eine solide Grundlage für die Erfassung von Erkenntnissen und die Steigerung des Mehrwerts. Das ist natürlich leichter gesagt als getan.

Herausforderungen der Maschinendatenerfassung

Hersteller wissen um den Wert von Daten, und ein wichtiger Grund für das Fehlen einer effizienten Datenerfassung und der Verwendung von Daten bei der Entscheidungsfindung ist zweierlei:

- Hersteller sind technologiescheu oder verwenden weiterhin veraltete Praktiken, was zu einer manuellen Datenerfassung und den damit verbundenen Folgen führt.

- Hersteller kämpfen mit den vielen Hindernissen beim Aufbau einer Kultur- und Technologieinfrastruktur, die die automatisierte Datenerfassung in Echtzeit erfolgreich unterstützt. Im Folgenden behandeln wir diese Herausforderungen:

Datenvielfalt

Es gibt nicht nur viele verschiedene Arten von Geräten – Drehmaschinen, Mühlen, Kunststoffspritzguss, Stanzen, Laserschneider, Robotik usw. – je nach verfügbaren Mechanismen zum Erfassen von Daten aus diesen Systemen können die Datenpunkte sehr unterschiedlich sein. Um effektive Tools zur Analyse dieser Daten über diese unterschiedlichen Systeme bereitzustellen, müssen die Daten in ein gemeinsames Datenmodell umgewandelt werden. Jede Maschinensteuerung hat nicht nur ihren eigenen Mechanismus zum Sammeln von Daten, sondern Datenpunkte können sich auch je nach Familie, Marke und Modell der Maschine, die diese Steuerung verwendet, sowie der Version der Software, die auf dieser Steuerung läuft, unterscheiden.

Datenvolumen

Fertigungsanlagen und insbesondere diskrete Fertigungsanlagen sind sehr komplex. Eine Maschine ist ein großes System von Komponenten, die koordiniert zusammenarbeiten, was zu Hunderten von unterschiedlichen Datenpunkten führt, die sich ständig ändern. Je nach Anwendung kann es Situationen geben, in denen es erforderlich ist, Daten mit Raten von 100 Hz oder 100 kHz zu erfassen. Plattformen, die diese Informationen verwenden, müssen die Daten auf mehreren Ebenen innerhalb des Systems analysieren, um zu vermeiden, dass unnötige Daten gesendet und gespeichert werden, wenn nur das aggregierte oder berechnete Ergebnis ausreicht. Diese Systeme müssen in der Lage sein, komplexe Verarbeitung dort durchzuführen, wo es am besten geeignet ist – sowohl am Edge als auch in der Cloud.

Die direkte Verbindung mit der Steuerung einer CNC liefert eine große Menge an Maschinendaten in einer Vielzahl unterschiedlicher Datenpunkte.

Die direkte Verbindung mit der Steuerung einer CNC liefert eine große Menge an Maschinendaten in einer Vielzahl unterschiedlicher Datenpunkte.

Datengeschwindigkeit

Während einige Systeme mit geringer Wiedergabetreue und hoher Latenz einen Mehrwert bieten können, erfordern bestimmte IoT-Anwendungsfälle viel mehr Echtzeitdaten, um effektiv zu sein. Edge-Technologie ist erforderlich, um große Datenmengen zu verarbeiten, Entscheidungen in Millisekunden oder weniger zu treffen und Maßnahmen zu ergreifen, um potenziell Schäden an der Maschine oder dem Werkstück zu verhindern. Sogar Dashboards, die einen Einblick in die Leistung eines Jobs bieten, können durch niedrige Latenzen enorm wertvoll werden – indem sie sofort auf einen Prozess aufmerksam machen, der ins Hintertreffen gerät oder fehlschlägt.

Diskrete Fertigung führt zu noch mehr Komplexität. Das beginnt bei der Variabilität der Maschinen in diskreten Fertigungsbetrieben. Es gibt viele verschiedene Maschinenhersteller, und kein Werk hat nur eine Maschinenmarke. Die vielen verschiedenen Maschinen haben auch unterschiedliche Steuerungssysteme und Kommunikationsprotokolle. Sie sind aus verschiedenen Jahrgängen, von neu mit moderner Steuerung bis hin zu 20-30 Jahre alt mit eingeschränkter Steuerungsfähigkeit. Die Verbindung zu und die Erfassung von Daten aus den verschiedenen Anlagenanlagen ist ebenfalls ein bedeutendes Unterfangen, wenn man bedenkt, dass die meisten dieser Maschinen nie dafür ausgelegt waren, Daten für die Art von ganzheitlichen, fabrik- oder unternehmensweiten Analyselösungen bereitzustellen, auf die sich Unternehmen heute konzentrieren .

Quellen von Bearbeitungsdaten

Das Schöne an einem vernetzten Betrieb ist, dass Hersteller Daten aus zahlreichen Quellen sammeln und nutzen können. Solange die Daten kontextualisiert und relevant sind, kann dies Managern helfen, einen tieferen Einblick in den Status und die Leistung des Fertigungsbereichs zu erhalten, und sogar dabei helfen, Lücken zu schließen und Kontext zu vorhandenen Daten hinzuzufügen.

Werkzeugmaschinen

Als wertvollste Quelle für Produktionsdaten stellt die Werkzeugmaschine einen Datenstrom bereit, der von MachineMetrics kontextualisiert und für Produktions-Dashboards, Berichte und Benachrichtigungen in Echtzeit verwendet wird. Stakeholder können sofort über Maschinenstillstandsereignisse benachrichtigt werden und sehen, wenn die Produktion hinter dem Zeitplan zurückliegt, mit Zugriff auf Maschinendaten, die Maschinenstatus, Alarme, Außerkraftsetzungen, Lasten, Geschwindigkeiten und Zufuhren umfassen.

Verbundene Systeme

Um Lücken in Produktionsdaten zu füllen und zusätzliche Ebenen für den Kontext hinzuzufügen, kann es hilfreich sein, Daten zwischen den verschiedenen Systemen innerhalb einer Fertigungsumgebung wie ERP, MES, CMMS, CAM usw. auszutauschen.

MachineMetrics verfügt über Anwendungsprogrammierschnittstellen (APIs), die Informationen aus externen Quellen abrufen können. Diese Kombination aus Maschinen- und Betriebsdaten kann gemeinsam genutzt werden, um Erkenntnisse zu gewinnen oder die Automatisierung voranzutreiben. Beispielsweise können Maschinendaten, die einen Fehler anzeigen, automatisch einen Arbeitsauftrag in einem CMMS auslösen.

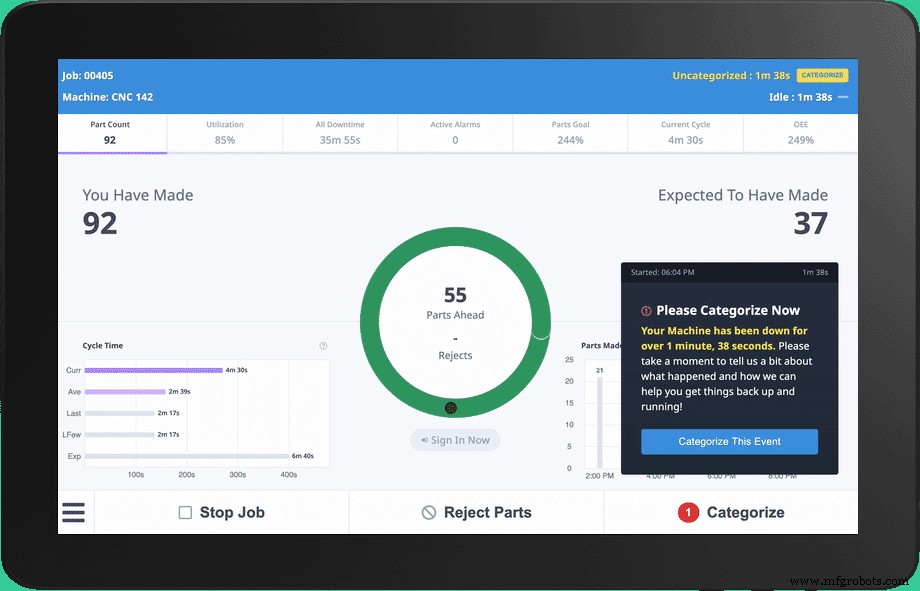

Operatoren

Die MachineMetrics-Bedienerschnittstelle, die sich an jeder Maschine befindet, bietet ein Kommunikationstool für Bediener, um Kontext zu Maschinendaten hinzuzufügen. Dies ist eine wesentliche Datenschicht, da sie hilft, das „Warum“ hinter Maschinenstillstandszeiten, Alarmen, Ausschussteilen usw. zu erklären.

Mit Tablets an jeder Maschine können Bediener wertvollen Kontext zu den Maschinendaten liefern und Gründe für Stillstandsereignisse und Ausschussteile dokumentieren.

Der MachineMetrics-Ansatz zur Automatisierung der Maschinendatenerfassung

In der Fertigung ist Edge erforderlich, um Daten von Maschinen zu erfassen und diese Daten in ein gemeinsames Datenmodell umzuwandeln, damit Analysen durchgeführt werden können. Es muss in der Lage sein, verschiedene SPS-Protokolle zu unterstützen, um die Konnektivität zwischen den verschiedenen Assets in der Fabrik zu ermöglichen. Es sollte auch die Erfassung von Daten von Sensoren für einfachere Anlagen unterstützen oder wenn eine Standardverbindungsmethode von der SPS nicht verfügbar ist. MachineMetrics hat die meisten industriellen Standardprotokolle mit ihren verschiedenen Nuancen entwickelt und unterstützt sie ebenso wie die Erstellung benutzerdefinierter Konnektoren für viele verschiedene CNC-Maschinensteuerungen.

Zu den unterstützten Standardprotokollen gehören:

- OPC-UA

- MTConnect

- Modbus TCP

- Ethernet/IP

Zu den erstellten benutzerdefinierten Maschinensteuerungskonnektoren gehören:

- FANUC FOCAS

- Heidenhain iTNC530 und iTNC640

- Bürger M700

- Mitsubishi M70/M80

- Bruder Speedio

- HAAS-Seriennummer

- Matsuura CNC (benutzerdefinierte Alarme zum FANUC FOCAS-Anschluss hinzugefügt)

Bei älteren Maschinen reicht die Verbindung über einen einfachen Sensor aus, um die Aktivität der Maschine zu ermitteln und die Auslastung zu melden. Oft wird ein analoger Stromsensor verwendet, und es gibt Unterstützung für verschiedene digitale und analoge Erfassungsgeräte, einschließlich des Labjack. Dies hat andere Anwendungsfälle ermöglicht, die die Erfassung von Temperatur, Vibration, Druck und die Möglichkeit zum Anschluss an Relais in der Maschine erfordern.

Sowohl SPS/Steuerungs- als auch Sensorverbindungen können über die Online-Schnittstelle aufrechterhalten werden, und die Daten können mit einer einfachen Skriptsprache, die speziell für IoT-Daten entwickelt wurde, gefiltert, verarbeitet und umgewandelt werden.

Daten können mit niedriger Frequenz (bei einer Ereignisänderung oder 1 Abtastung pro Sekunde) oder für bestimmte Steuerungen und Sensoren mit hoher Frequenz (1000 Abtastungen pro Sekunde) gestreamt werden. Die Unterstützung für hochfrequente Daten erforderte, dass MachineMetrics eine eigene Edge-Technologie entwickelt hat, um dieses hohe Maß an Datenverarbeitung und -streaming zu unterstützen.

Um den Edge über Tausende von Maschinen zu skalieren und die Edge-Software remote warten, aktualisieren und unterstützen zu können, ermöglicht die Edge-Plattform von MachineMetrics eine Remote-Geräteverwaltung, die entwickelt wurde, um Edge-Geräte aus der Ferne zu konfigurieren, zu aktualisieren und zu verwalten, die Daten über unseren Kunden sammeln Websites. Support-Techniker und Kunden selbst können mit diesen integrierten Tools Probleme beheben, Diagnosen ausführen, Netzwerke konfigurieren und ihre Firewall testen. Eine Common Language Interface (CLI) wurde speziell entwickelt, um weitere Diagnosen und Unterstützung zu bieten. Diese CLI kann zum Upgrade von Geräten verwendet werden, aber Kunden werden bald die Möglichkeit haben, die Edge-Software selbst zu aktualisieren.

MachineMetrics Edge Platform bietet eine skalierbare Lösung für Hersteller, die selbst installiert werden kann, um Daten von beliebigen Komponenten einfach zu erfassen Ausrüstung und ermöglichen umsetzbare Einblicke in Maschinen in wenigen Minuten.

MachineMetrics Edge Platform bietet eine skalierbare Lösung für Hersteller, die selbst installiert werden kann, um Daten von beliebigen Komponenten einfach zu erfassen Ausrüstung und ermöglichen umsetzbare Einblicke in Maschinen in wenigen Minuten.

Maschinendatenerfassung als Grundlage für Smart Manufacturing

Die Erfassung von CNC-Maschinendaten beginnt mit der Verbindung Ihrer Maschinen über eine Vielzahl von Methoden, einschließlich kabelgebundener und drahtloser Lösungen.

Sobald Daten gesammelt werden können, werden sie kontextualisiert und standardisiert, um in Echtzeit-Dashboards und Benachrichtigungen sowie historischen Berichten für tiefere Analysen verwendet zu werden. Aber das ist nur der Anfang.

Maschinendaten stellen die Grundlage des digitalen Fadens dar und ermöglichen eine unbegrenzte Anzahl von Anwendungsfällen zur Optimierung und Automatisierung von Geschäftsprozessen, sodass Hersteller ihr Geschäft ausbauen und sich im Wettbewerb differenzieren können.

Der Wert von Maschinendaten kann jedoch nur effektiv genutzt werden, wenn er automatisch erfasst und transformiert wird.

Der Wert von Maschinendaten kann jedoch nur effektiv genutzt werden, wenn er automatisch erfasst und transformiert wird.

Was wir bei Kunden gesehen haben, die dies mit papierbasierten und anderen manuellen Lösungen angehen, ist, dass die Produktionsdaten weitaus weniger effektiv sind, da sie verzögert, ungenau und nicht kontextualisiert sind und nicht über vereinfachte Anwendungsfälle hinaus skalieren. Oder noch schlimmer, es ist mit Lücken gefüllt oder nicht vorhanden.

Andererseits schaffen genaue Echtzeitdaten, die automatisch von Maschinenanlagen erfasst und transformiert werden, eine solide Grundlage für die Erfassung von Erkenntnissen und die Steigerung des Mehrwerts.

Die Leistung kann für ähnliche Maschinen, Linien und Anlagen mit der Gewissheit berechnet werden, dass die zugrunde liegenden Daten korrekt sind. Die Leistung von Maschinenanlagen kann sogar gemessen und mit ähnlichen Anlagen in einer bestimmten Branche außerhalb des Unternehmens verglichen werden.

Am Ende gibt es nur eine Version der Wahrheit und die Maschine lügt nicht. Mit genauer Datenerfassung und -umwandlung, kombiniert mit Transparenz und Handlungsfähigkeit durch Benachrichtigungs- und Workflow-Auslöser, kann eine 15- bis 20-prozentige Verbesserung der Nutzungsleistung innerhalb weniger Monate realisiert werden.

Wir können diesem digitalen Faden folgen, um zu sehen, wo zusätzlicher Kontext hinzugefügt wird und wie diese Daten in anderen Prozessen und Systemen verwendet werden, um die Effizienz in großem Maßstab zu steigern.

Betriebsdaten

Die Quelle Ihrer Produktion umfasst sowohl die Ausrüstung als auch die Menschen in der Werkstatt. Daten von Maschinen werden automatisch erfasst, aber wir müssen noch die Auswirkungen von Bedienerdaten diskutieren.

Mit Tablets, die an jeder Maschine platziert sind, können Bediener Kontext zu Maschinendaten hinzufügen, was ein tieferes Verständnis der Leistung der Ausrüstung ermöglicht.

Beispielsweise können Betreiber den Grund für ein bestimmtes Ausfallereignis dokumentieren, sodass Betriebsleiter bei der Analyse von Ausfallzeiten nicht nur einen genauen Überblick darüber haben, wie viele Ausfallzeiten in ihrer Anlage aufgetreten sind, sondern auch die wichtigsten Gründe dafür. Dasselbe gilt für Ausschussteile.

Ein Beispiel für einen Bediener, der einen Ausfallgrund als „katastrophalen Werkzeugfehler“ an einer Tablet-Oberfläche kategorisiert.

Ein Beispiel für einen Bediener, der einen Ausfallgrund als „katastrophalen Werkzeugfehler“ an einer Tablet-Oberfläche kategorisiert.

Dadurch erhält das Management ein besseres Verständnis des Problems, sodass effizientere Prozesse entwickelt werden können, um die ungeheuerlichsten Ausfallzeiten und Ausschussgründe zu bewältigen.

Darüber hinaus können diese Maschinendaten, gepaart mit dem Kontext von Bedienern, Benachrichtigungen basierend auf bestimmten Ausfallzeiten ermöglichen, die Bediener und Mitglieder des Wartungsteams über Ausfallzeiten informieren, damit sie das Problem so schnell wie möglich lösen können.

Maschinen, Menschen und Systeme

Der digitale Faden näht mehrere Komponenten der digitalen Fabrik zusammen. Wenn wir dem Thread folgen, beginnen sich Maschinendaten auf andere Systeme auszuwirken, die von Herstellern verwendet werden.

Wenn Maschinendaten automatisch erfasst werden, können sie in Systeme wie ERP, MES oder CMMS integriert werden, um Prozesse effektiver zu verwalten oder bessere betriebliche Entscheidungen auf der Grundlage der kombinierten Daten zu treffen.

Ein paar Beispiele, um die Bedeutung davon zu veranschaulichen:

Enterprise-Resource-Planning-Systeme

Hersteller verwalten Aufträge und Terminplanung im Allgemeinen in ERPs, in denen Informationen zu Auftragsstandards und Zykluszeiten gespeichert werden. Es besteht jedoch eine hohe Wahrscheinlichkeit, dass Auftragsstandards und Zykluszeiten ungenau sind, was sich stark auf die erwarteten Laufzeiten von Aufträgen auswirkt und die Preisgestaltung verzerrt, da Geschäfte im Allgemeinen auf der Grundlage der Bearbeitungszeit eines bestimmten Produkts Preise festlegen. P>

Wenn ein Hersteller Echtzeit-Maschinendaten sammelt, können die Zykluszeiten im ERP aktualisiert werden, um genauere Standards zu entwickeln und sicherzustellen, dass die Preisgestaltung den erwarteten Auftragslaufzeiten entspricht. Dies gibt Fertigungsleitern ein besseres Verständnis dafür, was die Werkstatt leisten kann und wie viel Gewinn sie voraussichtlich erwirtschaften werden.

Computergestützte Wartungsmanagementsysteme

Ein weiteres Beispiel für die Nutzung von Maschinen- und Betriebsdaten in anderen Systemen ist die Verbesserung und Automatisierung der Wartung mit einem CMMS.

Es gibt viele Strategien, wenn es um die Wartung von Anlagen geht, aber die meisten Hersteller verlassen sich weiterhin auf reaktive Wartung oder kalenderbasierte Wartung (mit einem vom Maschinenbauer bereitgestellten empfohlenen Zeitplan).

Reaktive Wartung führt in der Regel zu erheblichen Ausfallzeiten. Und die kalenderbasierte Wartung (eine vorbeugende Wartungsstrategie) ist aufgrund unnötiger Wartungsarbeiten tendenziell teuer.

Die „Goldilocks“-Zone zwischen teurer kalenderbasierter vorbeugender Wartung und reaktiver Wartung, die zu großen Ausfallzeiten und hohe Reparaturkosten.

Die „Goldilocks“-Zone zwischen teurer kalenderbasierter vorbeugender Wartung und reaktiver Wartung, die zu großen Ausfallzeiten und hohe Reparaturkosten.

Durch die Verknüpfung von Maschinenanlagendaten und Einblicken in das CMMS können Hersteller eine Wartungsstrategie von reaktiv und kalenderbasiert zu nutzungs- oder zustandsbasiert umwandeln. Ohne einen digitalen Faden, der von der Maschinenanlage ausgeht, wird der Wert, den ein Hersteller von einer CMMS-Investition erwarten kann, erheblich verringert.

Mit verfügbaren Maschinendaten können Wartungspläne optimiert werden, um sie an die Nutzungs- und Zustandsdaten der Maschinen anzupassen, und diese Daten können sogar verwendet werden, um Arbeitsabläufe auszulösen, die automatisch Arbeitsaufträge im CMMS generieren und die richtige Person über den Maschinenzustand informieren , Ausfallzeitereignis, Alarm, bevorstehender Ausfall usw., damit sie das Problem so schnell wie möglich beheben können, oder sogar bevor ein Ausfall auftritt.

Der digitale Faden Maschinendaten:Industrie 4.0 erschließen

Wenn Hersteller Lösungen ermöglichen, die ihre Produktionsdaten besser erfassen und transformieren können, können sie nicht nur bessere faktenbasierte Entscheidungen treffen, sondern auch die Daten nutzen, um bessere Prozesse zu entwickeln und die Automatisierung in der Fertigung voranzutreiben.

Maschinendaten eröffnen eine ganze Welt von Anwendungsfällen, machen sie zur Grundlage von Produktionsdaten und verschaffen Herstellern einen großen Wettbewerbsvorteil.

Wir würden uns freuen, mit Ihnen zu besprechen, wie die MachineMetrics Industrial IoT Platform Ihnen helfen kann, egal in welcher Phase der Reise Sie sich befinden, sei es bei der Überwachung Ihrer Ausrüstung, um Ausfallzeiten schneller zu erkennen, oder der Nutzung hochfrequenter Daten, um Maschinenausfälle vorherzusagen und zu verhindern.

Wenden Sie sich bei Fragen an uns oder vereinbaren Sie noch heute eine Demo.

Industrietechnik

- Wie man ein datengesteuerter Hersteller wird

- Datengesteuerte Fertigung ist da

- Am Rande des Ruhms:Ermöglichung eines neuen Internet-Maschinenzeitalters

- Ein definitiver Leitfaden für die Lights-Out-Fertigung

- 7 bewährte Fertigungsstrategien zur Steigerung des Durchsatzes

- 3 Paradebeispiele modernster fortschrittlicher Fertigungstechnologie

- Erfassung von Fertigungsdaten:Optimierung der Produktionsstätten

- Der Einfluss von Sensoren in der Fertigung

- Vorteile einer vernetzten Maschinenwerkstatt

- 5 Technologien, die die Fertigung revolutionieren