Messtechnik-Software lässt sich in Smart Manufacturing integrieren

Es ist schon eine Weile her, seit Scott Lowen in der Schule war, aber er macht immer noch „Wissenschaftsprojekte“. Das ist, was Lowen scherzhaft ein Proof-of-Concept-Projekt nannte, um ein Teil zu messen und die resultierenden Daten Korrekturen bestimmen zu lassen, die automatisch einem Drehzentrum, einer Mühle oder einer anderen Werkzeugmaschine zugeführt werden.

Während Lowens laufendes wissenschaftliches Projekt bei Zeiss Industrial Quality Solutions, Wixom, Michigan, wo er Produktmanager für Software und Zubehör ist, die Hypothese möglicherweise nicht vollständig gestützt hat, dass Messdaten leicht vollautomatische Bearbeitungskorrekturen erzeugen können, arbeitet Zeiss weiter an der Automatisierung Lösungen. Andere Unternehmen wie Capture 3D Inc. (ein Unternehmen von Zeiss), Renishaw Inc. und Verisurf Software Inc. haben Lösungen, die Messdaten verwenden, um unterschiedliche Grade automatisierter Korrekturen mit Werkzeugmaschinen durchzuführen.

In der Zwischenzeit ist das laufende Wissenschaftsprojekt ein kontinuierlicher Teil von Lowens Arbeit.

„Die Zeit, die investiert wird, um die Arten von Verbindungen in einem automatisierten Feedback [System] zu erstellen, überwiegt bei weitem die Amortisation für diese Art von automatisiertem Feedback an Werkzeugmaschinen“, sagte er. „Wir glauben immer noch daran, einen Ingenieur vor Ort zu haben, der sich die entsprechenden Daten ansieht und die entsprechenden Rückmeldungen oder Korrekturen für die Werkzeugmaschinen erstellt.“

Dies mag eine gute Nachricht für die Arbeitsplatzsicherheit von Fertigungsingenieuren sein, wirft jedoch folgende Fragen auf:Kann der Messprozess vollständig in die intelligente Fertigung integriert werden? Oder könnte die Messtechnik weitgehend auf die Prozesse verwiesen werden, die Hersteller vor der vernetzten, datengesteuerten, automatisierten Welt der neuen Art der Herstellung verwendet haben?

Automatische Korrekturmaßnahmen

Renishaw, West Dundee, Illinois, hat ein Produkt im Soft-Launch-Modus:Renishaw Central ist eine Fertigungsdatenplattform für Informationen, einschließlich Maschinenstatus, Warnungen und Messergebnisse von Werkzeugmaschinenmesstastern und -einstellgeräten, Equator-Messsystemen und KMGs.

Die Plattform verfügt über eine Anwendungsprogrammierschnittstelle, die es Benutzern ermöglicht, die Informationen abzufragen und sie in andere Softwaresysteme einzuspeisen, z. B. in Systeme für die Unternehmensressourcenplanung oder ein benutzerdefiniertes Dashboard.

„Ich denke, die große Verbesserung, die wir sehen [unsere Kunden machen], besteht darin, diese Messdaten dann zu verwenden, um vorkonfigurierte, automatische Korrekturmaßnahmen zu generieren, sei es ein Werkzeugversatz oder Werkstückversatz usw.“, sagte Brandon Golab, Manager für Werkzeugmaschinensoftware bei Renishaw. „Die Benutzer unseres Systems konfigurieren, wie sie auf die Messungen reagieren und welcher Maschine sie die Korrekturmaßnahme mitteilen möchten.“

Ermöglicht wird dies durch eine Produkterweiterung namens intelligente Prozesssteuerung, bei der es sich um eine Reihe von Kommunikationsprotokollen handelt, mit denen ein Kunde bestimmen kann, wie er Messszenarien handhaben möchte. Dies wiederum kann bei Bedarf Offsets und intelligente Anpassungen des Herstellungsprozesses oder der Werkzeugmaschinen erzeugen.

Renishaw Central verfügt außerdem über eine Visualisierungsfunktion, die Standard-Dashboards zur Anzeige des Maschinenstatus und der Messergebnisse bereitstellt. Es kann auch für die Analyse historischer Daten verwendet werden.

Während des Soft Launch wird die Plattform für eine Werkzeugmaschine für jedes Messgerät eingerichtet, aber Golab sagte, er sehe keine Begrenzung für die Anzahl der Maschinen, mit denen Renishaw Central interagieren kann.

„Zusätzlich zu Renishaw Central haben wir auch mehrere Produkte, die es der Maschine [dem Werkzeug] selbst ermöglichen würden, nicht nur die Daten zu sammeln, sondern innerhalb einer einzigen Maschinenarchitektur Feedback zur Fertigung in einem geschlossenen Regelkreis zu geben“, sagte er.

Für neue oder weniger erfahrene Bediener wurde Set and Inspect with Program Builder entwickelt, das auf der Maschine verwendet wird, und eine Offline-Lösung, Productivity+. Set and Inspect wird verwendet, um Aufgaben wie die Einrichtung von Teilen, die Teilevalidierung, die Überprüfung der Vorrichtungslast und das Schneiden-Messen-Schneiden durchzuführen (wobei ein Bediener einen Halbfertigdurchgang durchführt, das Ergebnis misst und dann einen Enddurchgang basierend auf den Messdaten durchführt). . „All das kann mit diesen Softwarekomponenten eingerichtet werden“, sagte Golab. Set and Inspect kann auch mit der Reporter-Software von Renishaw verwendet werden, um die Daten an Renishaw Central zurückzusenden.

„Productivity+ verwendet CAD-Modelle, um ähnliche Programme zu generieren wie [Renishaws] Inspection+, aber da es CAD-gesteuert ist, ist es einfacher für den Programmierer“, sagte Golab. „Aber es ist sehr ähnlich wie Inspection+, was mit Daten auf der Ebene der einzelnen Maschinen geschehen kann.“ Inspection+ ist die makrobasierte Messsoftware von Renishaw für erfahrenere Benutzer, die G-Code schreiben können, der auf CNC-Steuerungsebene ausgeführt wird.

Die Messtechnik von Renishaw kann sogar zur Fehlervorhersage eingesetzt werden. Dazu werden die Daten von Productivity+ mit dem Sprint-Sensor des Unternehmens gekoppelt, der Tausende von Punkten pro Sekunde misst, um den Oberflächenzustand eines Teils zu beurteilen.

"Wenn sich das Werkzeug abnutzt, sieht man normalerweise eine Welligkeit [auf der Oberfläche des Teils]", sagte Golab. „Da dies ein direktes Maß für die Leistung des Werkzeugs ist, kann es ein besserer Indikator für den Werkzeugverschleiß sein als indirekte Methoden wie die Spindellast.“

Verlagerung von Entscheidungen zum Designer

Die Closed-Loop-Fertigung ist auch Rick White, General Manager von Capture 3D, Santa Ana, Kalifornien, vertraut, aber genauer gesagt mit einer Closed-Loop-Technik, die als adaptive Bearbeitung bezeichnet wird. „Es erzeugt einen geschlossenen Regelkreis in einem CNC-Bearbeitungszentrum basierend auf den Ergebnissen der Scandaten“, sagte er. „[Adaptive Machining Software] findet heraus, was zu tun ist, um zum CAD-Modell zu gelangen, und erstellt automatisch einen neuen Pfad für die Maschine, um alles zu reparieren, was repariert werden muss. Das geschieht in Echtzeit, ohne menschliches Eingreifen.“

White war CEO bei Capture 3D, dem führenden US-Partner für berührungslose 3D-Messlösungen von GOM, bis das Unternehmen im Oktober 2021 von Zeiss übernommen wurde.

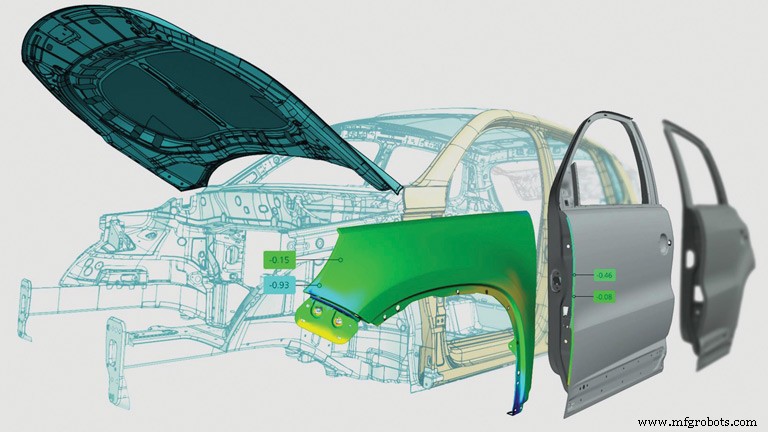

Neben der Verwendung in der adaptiven Bearbeitung können Daten aus der vollflächigen ATOS 3D-Scantechnologie von Capture 3D auch in die digitale Baugruppenanalyse mit der GOM-Software einfließen. „Unsere Kunden aus der Luft- und Raumfahrt und der Automobilindustrie haben mit unserer Technologie gute Erfolge erzielt, um Teile aus der ganzen Welt digital zusammenzubauen, um Passform, Ausrichtung und Spezifikationen sicherzustellen, bevor etwas physisch versendet wird“, sagte White. „Dies hilft Unternehmen, Probleme schneller zu beheben oder sich auf Änderungen vorzubereiten, während gleichzeitig die Kosten gesenkt werden, um eine schnellere Produkteinführung zu ermöglichen.“

Nachdem beispielsweise ein Automobil-OEM die Messdaten der Hang-On-Teile von seinen Werken, Lieferanten und Tier-Zulieferern erhalten hat – unabhängig davon, wo sie sich befinden –, kann er in einem kollaborativen, digitalen Prozess feststellen, ob die Komponenten durch Verwendung in die Baugruppe passen ein digitales Modell der Rohkarosserie. Darüber hinaus liefern die Vollfelddaten Millionen genauer Datenpunkte für einen digitalen Zwilling. "Und das Schöne daran ist, dass es tatsächlich funktioniert und ziemlich erfolgreich ist", sagte White.

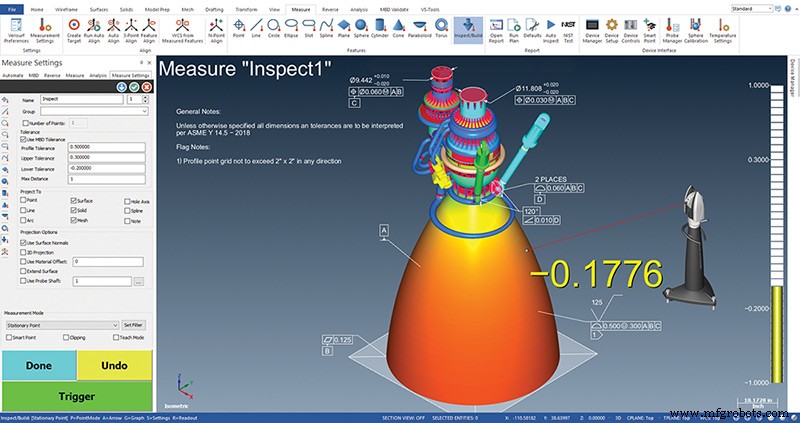

Eine weitere Technik, die sich den von einigen Herstellern verwendeten Datenfluss zunutze macht, ist die modellbasierte Definition (MBD). „Was [MBD] bedeutet, ist, dass die Messung von Callouts und Prozessen und Abweichungen sowie GD&T [geometrische Bemaßung und Tolerierung] von Anfang an Teil des CAD-Modells sind und zusammen mit PMI [Produktherstellungsinformationen] in die GOM-Software importiert werden.“ sagte Weiß. „Während Designer Teile entwerfen, geben sie auch die Informationen zu den Toleranzen des Teils ein. Und dann verfügt ein Messsystem über diese Informationen. Es weiß, was zu prüfen ist, und es weiß, wie es feststellen kann, welche Komponenten innerhalb und außerhalb der Toleranz liegen.“

Dadurch werden Entscheidungen darüber, was gemessen werden soll, von einem Prüfer, der im Prozess nachgelagert ist, auf den Konstrukteur verlagert. Der Glaube ist, dass Designer diese Informationen besser kennen können als jeder andere, weil ihre Perspektive globaler Natur ist. Sie entwerfen Teile, die zusammenarbeiten, und Toleranzen innerhalb desselben Teils sind nicht universell.

„MBD erfordert eine universelle Standardisierung, um in Messsoftware richtig gelesen zu werden“, sagte White. „Hoffentlich ist [das] QIF [Format] diese Brücke“, sagte er und bezog sich auf das Quality Information Framework, einen einheitlichen XML-Rahmenstandard für den digitalen Austausch hochwertiger Informationen. Er fuhr fort, dass „einige Organisationen sich schneller bewegen als andere; Wir sehen jedoch insgesamt einen Aufwärtstrend und hier sehen wir die Zukunft.“

Das Digital Metrology Standards Consortium (DMSC) hat QIF ins Leben gerufen, um den entscheidenden Bedarf an einem digitalen Messstandard zu decken, um die dimensionale Messtechnik voranzubringen, erklärte White. Das DMSC gab bekannt, dass der Metrologiestandard QIF 3.0 laut der Website des Konsortiums im August 2020 von der ISO als neue ISO-Norm ISO 23952:2020 geerntet, genehmigt und veröffentlicht wurde.

„Wir sind dabei, ein Format zu standardisieren, das für alle sinnvoll ist“, sagte White. „Obwohl wir im Namen der großen CAD-Softwarehersteller keine Antwort geben können, ist es wahrscheinlich, dass sie es verwenden müssen, wenn es zum Standard wird.“

Hinzufügen von MBD zu gescannten Meshes

„Boeing benötigt [MBD]; alle großen Luft- und Raumfahrtunternehmen verlangen es“, sagte Ernie Husted, Präsident und CEO von Verisurf, Anaheim, Kalifornien. Er nannte MBD eine Zeit- und Geldersparnis. „Viele der Tier-Unternehmen sind nicht daran gewöhnt, damit umzugehen – sie sind an Zeichnungen gewöhnt.“

„Erst in den letzten Jahren haben alle großen CAD-Unternehmen es als Standardfunktion implementiert. Jetzt können sie das Modell mit den entsprechenden GD&T-Toleranzen tolerieren und diese Datei an ihre Lieferanten senden und brauchen keine Zeichnungen mehr.“

Wenn das CAD-Modell MBD-Informationen enthält, kann die Verisurf-Software die eingebetteten Daten verwenden, um den Inspektionsplan mit jedem KMG, Arm, Tracker oder Scanner zu automatisieren, sagte Husted. „Es gibt einen Prozess, bei dem Sie Werkzeugversätze anpassen können, wenn Sie Werkzeugmaschinen messen“, sagte Husted. „Mit Werkzeugmaschinen haben Sie Fräserkompensation und Werkzeugverschleißkompensation, und wenn ein Werkzeug verschleißt, können Sie den Versatz anpassen, um ein Feature größer oder kleiner zu bearbeiten, je nachdem, ob es sich um ein internes oder externes Feature handelt. So können Sie automatische Anpassungen für den Werkzeugverschleiß vornehmen, aber sobald ein Werkzeug kaputt geht, müssen Sie das Werkzeug ersetzen.“

Der Benutzer kann auch spezielle Anwendungen mit dem Software Development Kit von Verisurf schreiben, um Entscheidungen zu treffen. Wenn beispielsweise ein Teil außerhalb der Toleranz liegt, kann die App helfen, einen Werkzeugwechsel durchzuführen, wenn sich zusätzliche Werkzeuge in einem Werkzeugmaschinenkarussell befinden. Routinen können auch geschrieben werden, um Roboter für In-Prozess-Inspektionen oder andere automatisierte Prozesse zu steuern.

Benutzer der Verisurf-Software können auch MBD zu gescannten Netzen hinzufügen, wenn kein CAD-Modell vorhanden ist. „Wenn Sie also das Teil scannen, kann ich tatsächlich auf eine Oberfläche eines Netzes klicken und eine Dicke herausziehen“, sagte er. Im November 2021 schlossen Renishaw und Verisurf eine Vereinbarung, die es Unternehmen in Nordamerika ermöglicht, auf die Verisurf-KMG-Software von Renishaw zuzugreifen.

Der Fertigungsingenieur weiß es am besten

Lowen von Zeiss warnte davor, dass die Automatisierung zwar sicherlich schnell voranschreitet, die Hersteller jedoch immer noch wertvollen menschlichen Input in diesem Prozess benötigen.

„[Nach unserer] Erfahrung gibt es zu viele reale technische Variablen, die eine Automatisierung sehr schwierig machen“, sagte Lowen. „Wir haben festgestellt, dass Sie immer noch einen Fertigungsingenieur mit dem menschlichen Gehirn brauchen, um zu sagen:‚OK, hier ist, warum diese eine Form außerhalb der Toleranz liegt, hier ist eigentlich, was schief gelaufen ist, und hier ist, was wir tun müssen, um es zu korrigieren.'“

Werkzeugverschleiß ist einer der einfacher zu verstehenden Gründe, aber selten der Grund, warum eine Dimension außerhalb der Toleranz liegt, sagte er. Wenn Werkzeugverschleiß der einzige Grund dafür wäre, dass ein Maß außerhalb der Toleranz liegt, dann stimmt Lowen zu, dass es automatisiert werden könnte. Aber die Realität ist, dass es ein Dutzend anderer Gründe gibt, warum ein Teil nicht den Spezifikationen entspricht, sagte er.

„Vielleicht verformt die Haltevorrichtung das Teil oder klemmt es nicht fest genug. Vielleicht biegt sich ein Werkzeug während des Schneidens in einer Achse ungleichmäßig ab oder das Ausgangsmaterial liegt außerhalb der Toleranz“, sagte er. „Was auch immer es ist, dafür gehen Ingenieure zur Schule:… wie man bessere Teile herstellt.“

Der aktuelle Trend für Hersteller, kürzere Auflagen mit einer größeren Vielfalt an Teilen zu haben, behindert außerdem jede Rentabilität für die Entwicklung einer automatisierten Lösung.

„Vielleicht können Sie sich an einen Automobilzulieferer wenden und sagen:‚Sie stellen dieses eine Teil für die nächsten sieben Jahre her, lasst uns das entwickeln‘“, sagte er. „‚Investieren wir die Zeit, denn Sie werden eine Milliarde Teile dieser einen Form herstellen.‘ Aber viele unserer Kunden stellen kleine Lose her.“

Zeiss bietet die Art von Engineering-Lösung an, die Lowen in seinem hypothetischen Beispiel für einen Autozulieferer verwendet hat. Aber für diejenigen mit kürzeren Auflagen unterschiedlicher Teile und andere hat das Unternehmen PiWeb, ein Engineering-Tool, das Fertigungsingenieuren dabei hilft, zu analysieren und festzustellen, welche Teile außerhalb der Toleranz liegen, sondern ihnen Werkzeuge an die Hand gibt, um festzustellen, warum.

„Wenn ein Teil außerhalb der Toleranz liegt, sind Fertigungsingenieure normalerweise am besten ausgebildet, um mit der Hypothese zu beginnen, warum das Teil außerhalb der Toleranz liegt, und was sie brauchen, sind Beweise, um eine Hypothese zu stützen“, sagte Lowen. „Mit PiWeb können sie in einer Teiledatenbank suchen und gezielt nach Werkzeugmaschinen oder Daten und Uhrzeiten oder Chargennummern suchen, um statistische Trends zu filtern und zu betrachten. Und dann gibt ihnen PiWeb großartige visuelle Werkzeuge an die Hand – nicht nur die Daten, sondern Teile selbst, die die Abmessungen und Koordinaten anzeigen, damit sie wissen, welche Achse der Werkzeugmaschine möglicherweise korrigiert werden muss.“ PiWeb erhält Daten direkt von Calypso, der Messsoftware von Zeiss. Wenn die Daten jedoch von einer anderen Messsoftware stammen, kann PiWeb gängige Dateiformate lesen, einschließlich QDAS, DMO oder QIF, sagte Lowen.

Lowen versteht, dass sich die Branche hin zu stärker automatisierten Lösungen mit Messdaten und automatisierter Werkzeugmaschinenkorrektur bewegen muss. Diese würden eine breitere Akzeptanz finden, da sie einfacher und schneller umzusetzen seien, sagte er. Dafür werden Lowen und seine Kollegen sicherlich weitere „Wissenschaftsprojekte“ durchführen.

Automatisierungssteuerung System

- Intelligente Krankenhäuser von morgen brauchen intelligentere Software

- Herausforderungen der datengesteuerten Fertigung

- Verwandeln Sie Ihre Anlagen in intelligente Fabriken

- Fernmesstechnik:So erfassen Sie kritische Fertigungsdaten

- Walk-Up-Metrologie schlendert in Maschinenhallen

- Die digitale Fabrik:Smart Manufacturing treibt Industrie 4.0 voran

- Integration von QK-Messdaten in Fertigungssysteme

- Litmus und Oden Fuse IIoT-Lösungen für intelligente Fertigung

- Datenernte - Schlüssel auf dem Weg zur intelligenten Fertigung

- Kann KI Arbeitsplätze in der Fertigung schaffen?