9 Wege zum BGA-Löten auf PCB in der SMT-Montage

BGA-Löten – Vorbereitung vor dem Löten

BGA-Löten Der erste Schritt ist die richtige Oberflächenbeschaffenheit. Das Finish muss mit einem anstehenden Projekt oder den Anforderungen an ein Produkt kompatibel sein. Während es viele verfügbare Oberflächenveredelungen gibt, können einige von ihnen bleifreie Oberflächen erfordern. Dazu gehört RoHS , bleifreies OSP oder bleifreie ENIG-Regel.

Nachdem Sie das richtige Material für Ihr Projekt ausgewählt haben, müssen Sie sicherstellen, dass Sie die Leiterplatten richtig lagern. Unsachgemäße Handhabung und Lagerung können Ihre Leiterplatten ruinieren.

Es ist daher ratsam, sie in einem Behälter mit Feuchtigkeitsbarriere zu lagern. Die Hülle sollte eine feuchtigkeitsempfindliche Karte enthalten, um Sie auf die Feuchtigkeit in der Tasche aufmerksam zu machen. Mit der feuchtigkeitsempfindlichen Karte können Sie die erforderliche Luftfeuchtigkeit ermitteln.

Wenn Sie alles im Griff haben, können Sie jetzt zum zweiten Schritt übergehen.

Reinigen Sie die Platine gründlich

Jetzt, da Ihre Platinen im richtigen Zustand und bereit für das BGA-Löten sind, müssen Sie sicherstellen, dass die Platinen gründlich gereinigt oder gebacken werden. Durch das Backen wird Feuchtigkeit beseitigt, die später zu Lötfehlern führen könnte. Daher müssen Sie sicherstellen, dass die Leiterplatten gründlich gereinigt werden, bevor Sie mit dem Bestückungsprozess beginnen.

Bei verschmutzten Leiterplatten riskieren Sie BGA-Lötkugeldefekte. Dazu gehören Kaltschweißen, Verdrängung, Hohlräume und Überbrückung. Während der Lagerung und des Transports können Ihre Leiterplatten mit etwas Schmutz bedeckt werden. Damit alles wie geplant läuft, vergewissern Sie sich, dass Ihre Platinen sauber sind, bevor die Montage beginnt. In den meisten Fällen verlassen sich viele Monteure auf Ultraschallreiniger.

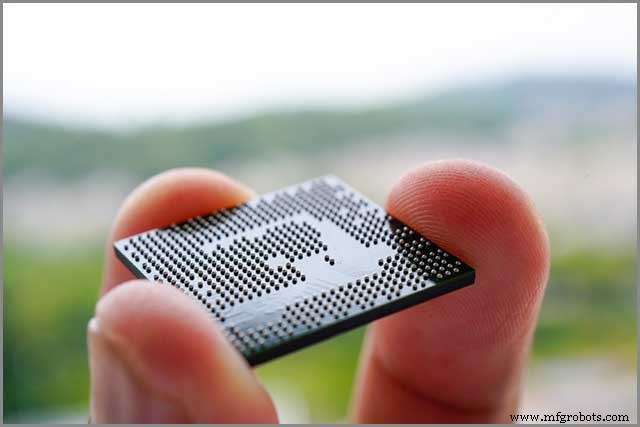

BGA-Vorbereitung zum BGA-Löten

Da BGAs in gewisser Weise feuchtigkeitsempfindlich sind, müssen Sie sicherstellen, dass Sie sie in einer trockenen Umgebung aufbewahren. Die für die Handhabung Verantwortlichen müssen die strengen Arbeitsschritte einhalten, die erforderlich sind, um die Komponenten vor Beschädigung zu schützen. Im Allgemeinen sollten diese Komponenten jedoch in Feuchtigkeits-Buster-Schränken aufbewahrt werden. Die Temperaturen sollten zwischen 20℃ und 25℃ liegen und eine Luftfeuchtigkeit von ca. 10%.

Wie bereits erwähnt, müssen BGA-Komponenten vor Beginn des Lötvorgangs gebacken werden. Hier müssen Hersteller darauf achten, dass die Löttemperatur 125℃ nicht überschreitet. Andernfalls kann es zu einer unerwünschten metallographischen Struktur kommen. Auch hier ist Vorsicht geboten, da es bei niedrigen Temperaturen schwierig wird, Feuchtigkeit loszuwerden.

Daher ist es wichtig, Komponenten vor der SMT-Bestückung zu backen. Es sorgt für die Beseitigung von Feuchtigkeit innerhalb des BGA. Darüber hinaus benötigen BGAs nach dem Backen und vor dem Eintritt in die SMT-Fertigungslinie etwa 30 Minuten Abkühlung.

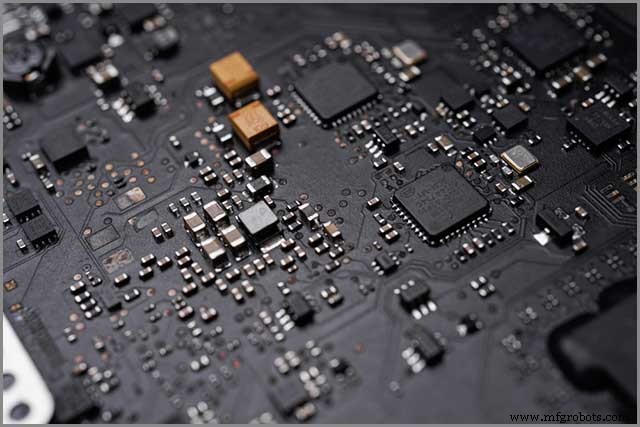

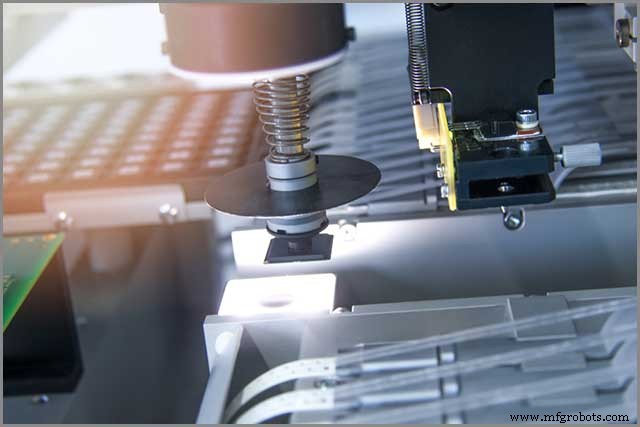

BGA-Löten, Löten mit Reflow-Technologie

Typischerweise ist das Montagepaket von BGA dasselbe wie das der SMT-Montage. Zunächst wird Lötpaste auf ein Pad-Array einer Leiterplatte gedruckt, indem eine Schablone oder ein Flussmittel auf das Pad aufgebracht wird. Zweitens führen Sie die Pick-and-Place-Ausrüstung ein, um BGA-Komponenten auf der Leiterplatte auszurichten. Führen Sie danach die BGA-Komponenten durch einen Reflow-Lötofen. Reflow-Technologie Löten ist ein komplizierter Prozess, der mehrere Phasen umfasst, wie unten kurz hervorgehoben:

1. Vorheizphase – diese Phase besteht normalerweise aus 2 bis 4 Heizzonen. Hier können die Temperaturen in weniger als 2 Minuten auf bis zu 150℃ steigen. Aus diesem Grund gibt es keine Lotspritzer oder einen überhitzten Sockel.

2. Einweichphase – hier ist das Ziel, ein heißes Schmelzen zu erreichen, was gute Lötstellen ergibt.

3. Lötphase – in dieser Phase muss die Temperatur der Lötstellen auf die Löttemperatur ansteigen. Hier stellen Sie am besten hohe Temperaturen ein, damit die Fugen wie gewünscht herauskommen.

4. Abkühlphase – dies ist der letzte Schritt beim Reflow-Löten. Es enthält zwei Kühlmodi:natürliche Kühlung und Luftkühlung. Idealerweise liegt die Abkühlrate zwischen 1℃ und 3℃.

Kontrollieren Sie das Löten von BGA-Löten

Der fünfte Schritt besteht darin, sicherzustellen, dass Sie das Lot während des BGA-Lötens kontrollieren. In den meisten Fällen übersteigt die Temperatur beim Löten den Schmelzpunkt, wodurch das Lot schmilzt und flüssig wird.

Damit aber alles wie gewünscht herauskommt, müssen Sie das Lot beim BGA-Löten kontrollieren. Dies erreichen Sie, indem Sie 60 bis 90 Sekunden lang ein Temperaturniveau von etwa 183 Grad halten. Sowohl zu lange als auch zu kurze Zeitfenster können Qualitätsprobleme beim BGA-Löten verursachen. Manchmal müssen Sie möglicherweise Ihren Lötknopf überprüfen. Die meisten von ihnen haben einen Knopf, der beim Drehen die Hitze des Bügeleisens reduziert. Es kontrolliert dadurch das Lot und lässt Sie die gewünschten Ergebnisse erzielen.

Inspektion des BGA

Bevor Sie Ihre Produkte auf den Markt bringen, stellen Sie sicher, dass die BGA-Lötung einer gründlichen Inspektion unterzogen wird. Ohne Ihre Produkte zu prüfen, besteht die Möglichkeit, dass Sie fehlerhafte Produkte herstellen. Diese Produkte müssen möglicherweise kostspielig überarbeitet werden, was den Ruf Ihres Unternehmens ruiniert. Gleiches gilt für die BGA-Inspektion. Bei der Leiterplattenbestückung ist die BGA-Inspektion ein Bereich, der seit der Einführung von BGAs auf großes Interesse gestoßen ist.

Es sollte klar sein, dass Sie eine BGA-Inspektion nicht effektiv mit optischen Techniken durchführen können. Die Lötstellen unter den BGA-Bauteilen sind nicht sichtbar. Außerdem ist es nicht einfach, die Lötstellen durch Prüfen der elektrischen Leistung zu testen.

Die einzig zufriedenstellende Methode zum Testen von BGA ist die Verwendung von Röntgenstrahlen. Röntgenstrahlen haben sich als sehr hilfreich erwiesen, um die Lötstellen an den unter dem Gehäuse befindlichen Lötstellen zu identifizieren. Sie helfen damit bei einer detaillierten Prüfung.

Aber Röntgen ist nicht die einzige Methode, die man anwenden kann. Auch wenn Röntgen als eine der effektivsten Methoden gilt, haben Designer noch andere Möglichkeiten. Sie können sich für Boundary Scan oder elektrische Tests entscheiden, um die BGA-Schweißqualität zu überprüfen. Beispielsweise zeigt die elektrische Prüfung nur die elektrische Leitfähigkeit. Andererseits wird der Erfolg des BGA-Lötens nicht überprüft.

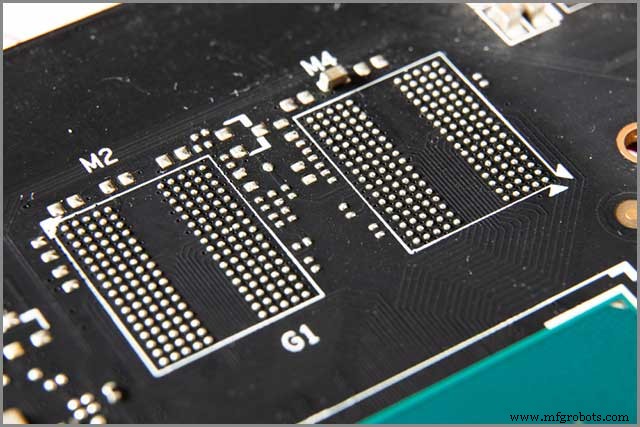

Richten Sie das BGA genau auf das PCB-Pad aus

Der siebte Schritt beinhaltet die korrekte Ausrichtung des BGA zum PCB-Pad. Hier sind zwei Stufen beteiligt. Die anfängliche Ausrichtung, gefolgt von der Beibehaltung der Ausrichtung während des Lötvorgangs. Um dies zu erreichen, benötigen Sie eine spezielle Ausrüstung für Massenoperationen. Wenn Sie jedoch einen Prototyp erstellen müssen, können Sie trotzdem manuell ausrichten. Dies wird auch als manuelle Ausrichtung bezeichnet.

Um sicherzustellen, dass alles richtig herauskommt, müssen Sie die Bretter mit einigen Ausrichtungsmarkierungen effektiv markieren. Diese Markierungen bestehen vorzugsweise aus Kupfer. Außerdem müssen Sie die Verwendung von Lötpaste vermeiden, da diese bei muskulären Oberflächenspannungen schmelzen kann. Es schadet auf Dauer den Endgeräten.

Auch hier kann es bei einer Massenproduktion zeit- und kostensparend sein, wenn Sie eine optische Ausrichtung in Betracht ziehen. Sie müssen auch in Spezialmaschinen investieren, die alles auf dem PCB-Pad ausrichten können.

Bester BGA-Lötstellenstandard

Es gibt bestimmte BGA-Lötstellenstandards, die Sie einhalten müssen, wenn Sie BGA-Löten auf Leiterplatten während der SMT-Bestückung durchführen möchten. Beispielsweise führen BGA-Lötstellen mit Hohlräumen zu vielen Ausfällen. Sie werden auf lange Sicht wahrscheinlich auch andere kostspielige technische Probleme haben.

Wenn es beispielsweise gemäß den IPC BGA-Lötstandards schwierig ist, Hohlräume auf dem Pad zu vermeiden, sollten solche Löcher nicht 10 % größer sein als die Lötkugelfläche. Das heißt, die Tunnel auf den Pads dürfen nicht größer als 30 % im Vergleich zum Lotkugeldurchmesser sein. Um gute Ergebnisse zu erzielen, müssen Sie sich möglicherweise an akzeptable Industriestandards in Bezug auf BGA-Lötverbindungen halten.

BGA-Überarbeitung

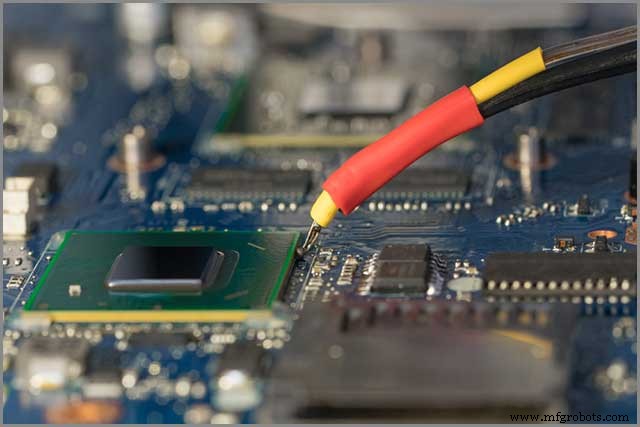

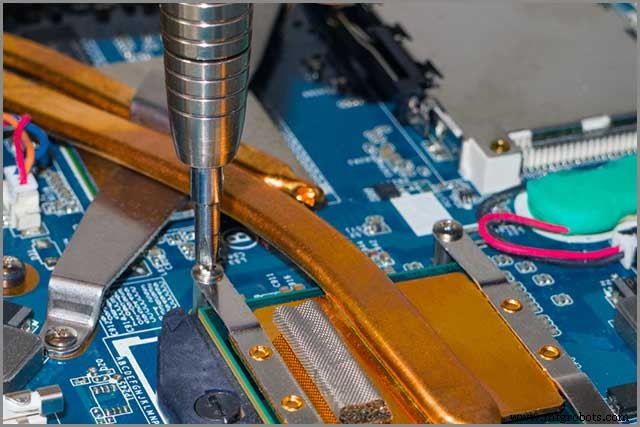

Wie Sie vielleicht wissen, ist es etwas anstrengend, BGA-Nacharbeiten durchzuführen. Aber es erleichtert, wenn Sie spezielle Ausrüstung zur Verfügung haben. Aber wenn Sie Ihr(e) Produkt(e) zur Reparatur einsenden müssen, besteht kein Grund zur Sorge. Die Reparaturarbeiten beginnen mit dem ersten Erhitzen der BGA-Komponenten. Es sorgt dafür, dass Sie die darunter liegenden Teile schmelzen.

Eine spezielle Nacharbeitsstation ist während der Nacharbeit ideal. Es eignet sich auch perfekt für einen Tasking-Prozess, der Spezialgeräte wie einen Infrarotstrahler, ein Vakuumgerät und einen Thermoelementmonitor umfasst. Hier ist große Sorgfalt erforderlich, um sicherzustellen, dass nur BGA-Komponenten entfernt werden. Ein kleiner Fehler kann das gesamte Board beschädigen.

BGA-Überarbeitung

Wie Sie vielleicht wissen, ist es etwas anstrengend, BGA-Nacharbeiten durchzuführen. Aber es erleichtert, wenn Sie spezielle Ausrüstung zur Verfügung haben. Aber wenn Sie Ihr(e) Produkt(e) zur Reparatur einsenden müssen, besteht kein Grund zur Sorge. Die Reparaturarbeiten beginnen mit dem ersten Erhitzen der BGA-Komponenten. Es sorgt dafür, dass Sie die darunter liegenden Teile schmelzen.

Eine spezielle Nacharbeitsstation ist während der Nacharbeit ideal. Es eignet sich auch perfekt für einen Tasking-Prozess, der Spezialgeräte wie einen Infrarotstrahler, ein Vakuumgerät und einen Thermoelementmonitor umfasst. Hier ist große Sorgfalt erforderlich, um sicherzustellen, dass nur BGA-Komponenten entfernt werden. Ein kleiner Fehler kann das gesamte Board beschädigen.

Industrietechnik

- 7 Möglichkeiten, Ihre PCB-Kosten zu senken

- Warum PCBWay der beste Hersteller von Leiterplattenbaugruppen ist?

- PCB-Montageservice

- PCB-Tests – Ein ultimativer Leitfaden zum Testen von Prototypen und PCB-Baugruppen

- Leiterplattenbestückung – So werden Sie professioneller

- PCB-Montagekosten – 6 Wege zum Zusammenbruch

- Die verschiedenen Möglichkeiten der Leiterplattenmontage

- 4 Gründe für die Auswahl einer Single-Stop-Leiterplattenbestückung

- Schritt-für-Schritt-Prozess der bleifreien Leiterplattenmontage

- FR4-Material:Warum es in der Leiterplattenbestückung verwendet werden sollte