PCB-Designelemente, die die SMT-Fertigung beeinflussen

Die Entwicklung moderner wissenschaftlicher Technologie führt zu einer zunehmenden Miniaturisierung elektronischer Komponenten und einer massiven Anwendung von SMT-Technologie und -Geräten in elektronischen Produkten. Das SMT-Fertigungsgerät zeichnet sich durch vollautomatische, hohe Präzision und hohe Geschwindigkeit aus. Mit steigendem Automatisierungsgrad werden höhere Anforderungen an das Leiterplattendesign gestellt. Das PCB-Design muss den Anforderungen von SMT-Geräten gerecht werden, da sonst die Effizienz und Qualität der Fertigung beeinträchtigt werden oder sogar die automatische Computer-SMT möglicherweise nicht abgeschlossen werden kann. Beispielsweise wird die Maschine möglicherweise häufig ausfallen, wenn MARK nicht vollständig erfüllt ist; Ein unangemessenes Design in Bezug auf PCB-Form, Klemmkante und Panel beeinflusst die Fertigungseffizienz und Pad-Defekte oder sogar die Maschinenfertigung können nicht abgeschlossen werden.

SMT und seine Attribute

SMT, kurz für Surface Mount Technology, ist eine Art fortschrittlicher elektronischer Fertigungstechnologie, die Komponenten an der vorgeschriebenen Stelle der Leiterplatte lötet und montiert. Im Vergleich zur herkömmlichen THT-Technologie (Through Hole Technology) ist das bedeutendste Merkmal von SMT der erhöhte Grad an automatischer Fertigung, der für eine massive automatische Fertigung geeignet ist.

Einführung der SMT-Fertigungslinie

Eine grundlegende integrierte SMT-Produktionslinie sollte Lader, Drucker, Chip-Montagegerät, Reflow-Ofen und Entlader enthalten. Die Leiterplatte beginnt am Lader, wird nach Abschluss der Produktion entlang des Weges und der vorbeifahrenden Ausrüstung transportiert. Dann wird die Leiterplatte durch einen Reflow-Ofen hochtemperaturgelötet und mit der Herstellung von Drucken, Montieren und Löten zum Entlader transportiert. Dieser Prozess kann in Abbildung 1 unten angezeigt werden.

PCB-Designelemente, die die SMT-Fertigung beeinflussen

Das PCB-Design ist das Schlüsselelement der SMT-Technologie, ein wichtiges Element, das die Qualität der SMT-Fertigung bestimmt. Dieser Artikel analysiert PCB-Designelemente, die ihre Qualität aus der Perspektive der Herstellung von SMT-Geräten beeinflussen. Die Anforderungen an das PCB-Design von SMT-Fertigungsgeräten umfassen hauptsächlich:PCB-Muster, Größe, Positionsloch, Klemmkante, MARKIERUNG, Plattenführungen usw.

• PCB-Muster

In der automatischen SMT-Produktionslinie beginnt die Leiterplattenproduktion vom Lader und schließt die Produktion nach dem Drucken, der Chipmontage und dem Löten ab. Schließlich wird es vom Entlader als fertige Platte erzeugt. In diesem Prozess wird PCB auf dem Übertragungsweg des Geräts übertragen, was erfordert, dass das PCB-Muster mit dem Übertragungsweg zwischen den Geräten übereinstimmt.

Abbildung 2 zeigt die rechteckige Standardleiterplatte, deren Bahnklemmkante flach wie eine Linie ist, sodass diese Art von Leiterplatte für die Bahnübertragung geeignet ist. Manchmal wird ein rechter Winkel als Fase konstruiert.

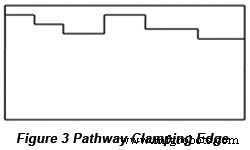

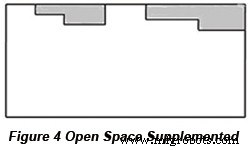

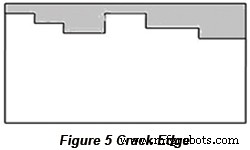

Beim PCB-Design in Abbildung 3 ist die Klemmkante des Pfads keine gerade Linie, sodass sowohl die PCB-Position als auch die Übertragung im Gerät beeinflusst werden. Der offene Raum in Abbildung 3 kann ergänzt werden, um seine Klemmkante wie in Abbildung 4 zu einer geraden Linie zu machen. Eine andere Methode besteht darin, der Leiterplatte eine Risskante hinzuzufügen, die in Abbildung 5 gezeigt wird.

• PCB-Größe

Die Größe des PCB-Designs muss den maximalen und minimalen Größenanforderungen des Druckers und Chipmontierers entsprechen. Bisher liegt die Größe der meisten Geräte im Bereich von 50 mm x 50 mm bis 330 mm x 250 mm (oder 410 mm x 360 mm).

Wenn die Dicke der Leiterplatte zu dünn ist, sollte ihre Designgröße nicht zu groß sein. Andernfalls wird die PCB-Verformung durch die Reflow-Temperatur verursacht. Idealerweise beträgt das Verhältnis von Länge zu Breite 3:2 oder 4:3.

Wenn die PCB-Größe kleiner als die Mindestgröße der Geräte ist, sollte eine Panelisierung durchgeführt werden. Die Anzahl der Nutzen richtet sich nach Leiterplattengröße und -dicke.

• Leiterplattenpositionierungsloch

SMT-Ortungsverfahren werden in zwei Typen unterteilt:Ortungsloch zusammen mit Randortung und Randortung. Die in unserem Unternehmen angewandte Ortungsmethode ist jedoch Fiducial Mark.

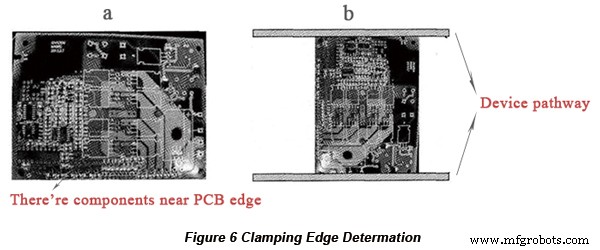

• Leiterplattenklemmkante

Da die Leiterplatte auf dem Weg des Geräts übertragen wird, dürfen Komponenten nicht entlang der Klemmkante platziert werden, da die Komponenten sonst durch das Gerät gepresst werden, was die Chipmontage beeinflusst. Nehmen Sie zum Beispiel die Leiterplatte in Abbildung 6(a), einige Komponenten sind in der Nähe der Unterkante der Leiterplatte platziert, sodass die Ober- und Unterkante nicht als Klemmkanten verwendet werden dürfen. Allerdings befinden sich keine Komponenten in der Nähe der beiden Seitenkanten, sodass die beiden kurzen Kanten als Klemmkanten verwendet werden können, was in Abbildung 6(b) gezeigt wird.

• Markieren

PCB Mark ist ein Identifikationspunkt für die Identifizierung und den Standort aller vollautomatischen Geräte, die verwendet werden, um PCB-Fertigungsfehler zu ändern.

a. Form:Vollkreis, Quadrat, Dreieck, Raute, Kreuz, Hohlkreis, Oval etc. Vollkreis ist die erste Wahl.

b. Größe:Die Größe muss im Bereich von 0,5 mm bis 3 mm liegen. Ein ausgefüllter Kreis mit einem Durchmesser von 1 mm ist die erste Wahl.

c. Oberfläche:Seine Oberfläche ist die gleiche wie die Lötebene des PCB-Pads, wobei die Lötebene eben ist, weder zu dick noch zu dünn und mit hervorragendem Reflektoreffekt.

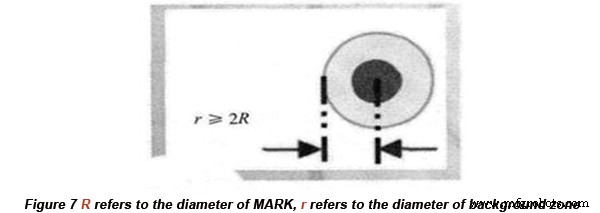

Eine Hintergrundzone sollte um Mark und andere Pads herum angeordnet werden, Siebdruck und Lötmaske dürfen nicht in der Hintergrundzone enthalten sein, die in Abbildung 7 gezeigt wird.

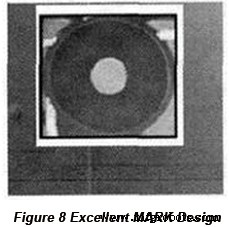

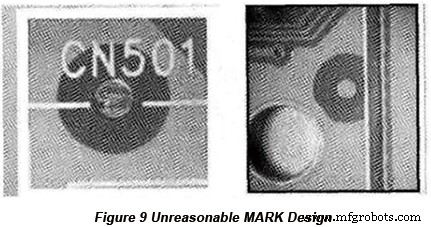

Abbildung 8 zeigt eine ausgezeichnete MARK-Entwurfsmethode, während Abbildung 9 einige MARK-Entwürfe zeigt, die unvernünftig sind.

Siebdruckzeichen und Siebdrucklinien sind in Abbildung 9 um MARK herum angeordnet, was die Identifizierung von MARK durch das Gerät beeinflusst und zu häufigem Alarm durch MARK-Identifizierung führt, wobei die Herstellungseffizienz schlecht beeinflusst wird.

• Panel-Methode

Um die Fertigungseffizienz zu steigern, können mehrere kleine Leiterplatten mit gleichen oder unterschiedlichen Formen zu einem Nutzen kombiniert werden. Bei einigen Leiterplatten mit Doppelseiten können Ober- und Unterseite in einer Platte gestaltet werden, wodurch eine Schablone entsteht, sodass die Kosten gesenkt werden können. Diese Methode trägt auch dazu bei, die Schichtzeit für die Ober- und Unterseite zu reduzieren, wodurch die Fertigungseffizienz und die Geräteauslastung erhöht werden.

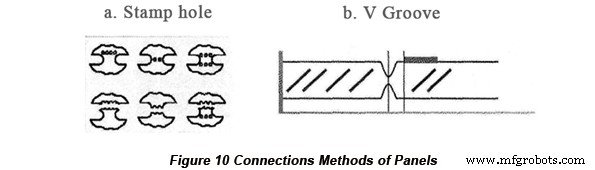

Die Verbindungsmethode der Paneele umfasst ein Stanzloch und eine V-Nut, die in Abbildung 10 gezeigt werden.

Eine Anforderung des V-Nut-Verbindungsverfahrens besteht darin, dass der restliche Teil des Bretts (ungeschnitten) gleich einem Viertel bis einem Drittel der Dicke des Bretts bleibt. Wenn zu viel von der Platine abgeschnitten wird, wird die geschnittene Rille möglicherweise durch die hohe Reflow-Temperatur zerstört, was zum Herunterfallen von PCB führt, das im Reflow-Ofen verbrannt wird.

Das PCB-Design ist eine so komplexe Technologie, dass sowohl die Geräteanforderungen als auch das Komponentenlayout, das Pad-Design und das Schaltungsdesign berücksichtigt werden müssen. Exzellentes PCB-Design ist das wesentliche Element, das die Produktqualität sicherstellt. Dieser Artikel weist auf einige Probleme hin, die das PCB-Design aus Sicht der SMT-Fertigung berücksichtigen sollte. Solange diesen Problemen genügend Aufmerksamkeit geschenkt wird, kann eine vollautomatische SMT-Fertigung von SMT-Geräten durchgeführt werden.

PCBCart bietet PCB-Produktionsservice aus einer Hand:Schneller Prototyp, PCB-Fertigung, Komponentenbeschaffung und Schaltungsmontage alles unter einem Dach.

Egal, ob sich Ihr Projekt in der Prototypenphase oder in der Produktionsphase befindet, PCBCart hat die PCB-Lösung für Sie. Unser Geschäft umfasst kostengünstige Leiterplatten-Prototypen, kundenspezifische Leiterplattenherstellung, Durchgangsloch- und SMT-Montagedienste. Wenn Sie uns Ihre Leiterplattenprojekte überlassen, können Sie sich auf qualitativ hochwertige Leiterplatten verlassen, die auf mehr als vernünftige Weise hergestellt werden. Fordern Sie hier Ihr individuelles Angebot für die Herstellung und Bestückung von Leiterplatten an:

Hilfreiche Ressourcen

• Designanforderungen für SMT-Leiterplatten, Teil 1:Bondpad-Design einiger gewöhnlicher Komponenten

• Designanforderungen für SMT-Leiterplatten, Teil 2:Einstellungen für Pad-Trace-Verbindung, Durchgangslöcher, Testpunkt, Löten Maske und Siebdruck

• Designanforderungen für SMT-Leiterplatten, Teil 3:Komponentenlayout-Design

• Designanforderungen für SMT-Leiterplatten, Teil 4:Markieren

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – mehrfacher Mehrwert Optionen

• Erweiterter PCB-Bestückungsservice von PCBCart – ab 1 Stück

Industrietechnik

- Leitfaden zur Reduzierung von PCB-Designfehlern

- Reduzieren von PCB-Emissionen Low-Noise-Designpraktiken

- PCB-Layout-Software

- Überlegungen zum PCB-Layout

- Design für die Herstellung von Leiterplatten

- Leiterplattenfertigung für 5G

- Wofür steht SMT in der Leiterplattenfertigung?

- PCB-Fertigungsservice

- Hochgeschwindigkeits-Layout-Tipps

- Überlegungen zum thermischen PCB-Design