7 wichtige Faktoren der idealen Dicke der konformen Beschichtung von Leiterplatten

Schutzbeschichtungstypen

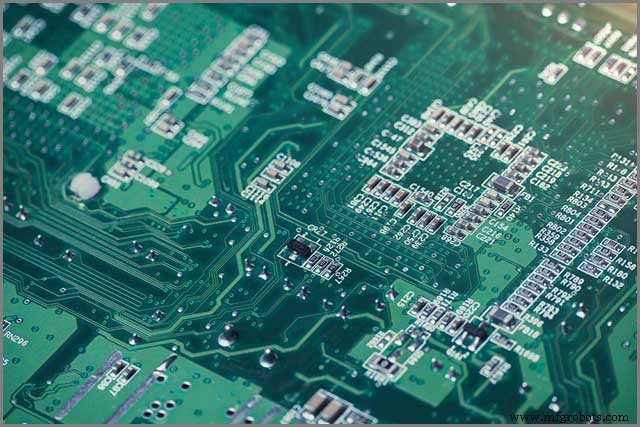

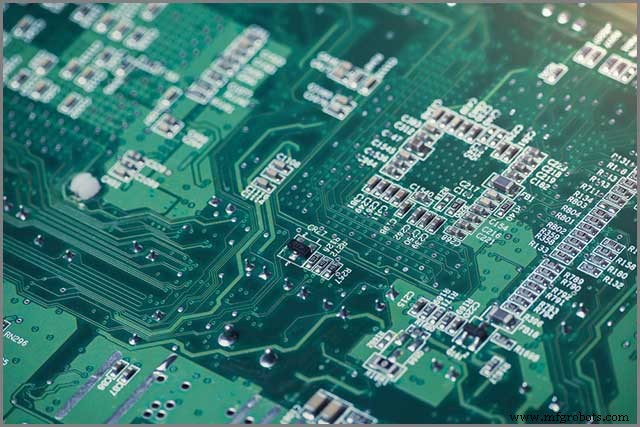

Ihre Beschichtungsdicke ist entscheidend für das ordnungsgemäße Funktionieren einer Leiterplatte oder eines anderen elektronischen Geräts. Wenn Sie ein dünnes Fell verwenden, wird eine ausreichende Abdeckung unmöglich. Wenn eine konforme PCB-Beschichtung sehr dick ist, kann dies zu einer übermäßigen Belastung der PCB-Komponenten und Lötstellen führen.

Es gibt verschiedene Arten von konformen Beschichtungen, darunter die folgenden:

1. Silikonharz

2. Acrylharz

3. Urethanharz

4. Dünnschicht- oder Nanobeschichtungen

5. Epoxid-Schutzbeschichtung

6. Parylene-Schutzbeschichtung

Während die beste Option vom erforderlichen Schutz abhängt, sind herkömmliche Beschichtungen (Silikonharz, Acrylharz und Urethanharz) dick genug, um sie vor starker Umweltbelastung zu schützen. Sie erhöhen die Haltbarkeit einer Leiterplatte. Gleichzeitig gewährleisten sie auch die Praktikabilität barrierefreier Reparaturfunktionen.

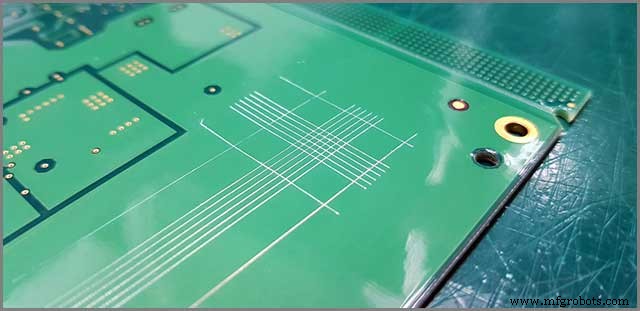

Ausgewählte Auftragungsmethoden und wie sie sich auf die konforme Beschichtung auswirken

Bei der Auswahl einer idealen Dicke spielen auch die Verfahren zum Auftragen von Schutzlacken eine Rolle. Die Dicke sollte in der Lage sein, alle Teile der Platte effektiv zu schützen. Die Entscheidung, wie der Schutzlack aufgebracht werden soll, hängt von verschiedenen Aspekten ab. Dazu gehören Vorbeschichtungsverarbeitung, Ausrüstungsanforderungen und Anforderungen an das Platinendesign usw. Darüber hinaus gibt es mehrere Anwendungsmethoden, wie zum Beispiel:

1. Manuelles Sprühen – im Allgemeinen ideal für die Produktion kleiner Stückzahlen

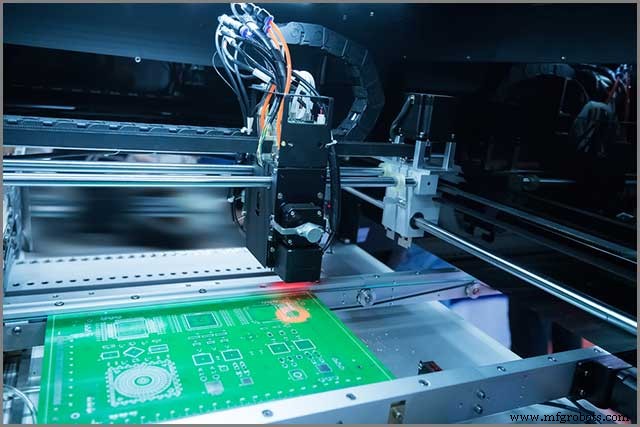

2. Selektive Beschichtung – dies ist ein automatisierter Beschichtungsprozess. Hier tragen programmierbare Sprühdüsen den Schutzlack auf.

3. Automatisiertes Sprühen – ein programmiertes Sprühsystem bewegt die Platte zum Beschichten auf ein Förderband.

4. Tauchen – Leiterplatten werden eingetaucht und aus Schutzlacken herausgezogen. Es ist ideal für die Massenfertigung.

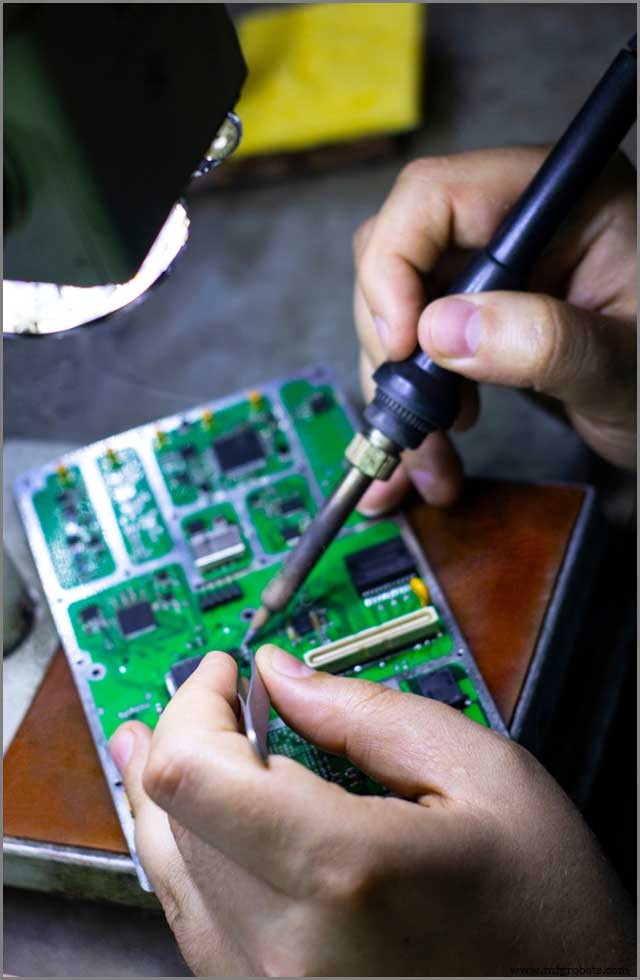

5. Bürsten – Dies ist eine einfache Technik, die bei Nacharbeiten oder Reparaturen anwendbar ist.

Auch hier hängt die Dicke einer Beschichtung von der Auftragungsmethode ab, die ein Designer wählt. In den meisten Fällen entsteht durch Bürsten und manuelles Sprühen eine dicke Schicht , die am Ende zu einer gewissen Belastung der Leiterplatte führen kann.

Aushärtungsmethoden für konforme Beschichtungen

Wenn es um konforme Beschichtungen geht, hört man Designer oft davon sprechen, sie zu härten. Das Aushärten dieser Beschichtungen ist ein Prozess, der nach Abschluss des Beschichtungssprühens stattfindet. Es bedeutet das Erreichen der vollen Härte der konformen Beschichtung. Die vollständige Aushärtung findet in dem Moment statt, in dem ein Blech seine maximalen chemischen und elektrischen Eigenschaften erreicht. Damit kann eine Platine jetzt wie gewünscht funktionieren, da die Komponenten einer Platine vollständig geschützt sind.

Härtungsmechanismen spielen eine sehr wichtige Rolle bei der Auswahl der Beschichtung. Dem können jedoch nicht alle Designer zustimmen. Aber wenn man genau hinschaut, sind Aushärtungsmethoden immer noch unerlässlich.

„Warum sind sie praktisch?“ Man könnte fragen. Einige Aushärtungsmethoden sind relativ narrensicher, da sie die ideale Dicke haben, um kritische Teile einer Leiterplatte zu schützen. Einige der gebräuchlichsten Heilungsmethoden sind die folgenden:

1. Wärmehärtung – Wärmehärtung ist ideal, insbesondere wenn ein Medikament nicht die erforderliche Dicke der konformen Beschichtung erreichen kann, um die Komponenten einer Leiterplatte gründlich zu schützen.

2. Feuchtigkeitshärtung – Die Feuchtigkeitshärtung wird häufig in Urethan- und Silikonsystemen verwendet. Wenn die Trägerlösungsmittel verdunsten, bleibt die endgültige Aushärtung zurück.

3. UV-Härtung – Hier werden Schutzlacke mit ultraviolettem Licht ausgehärtet. Es produziert einige der besten Dicken für Leiterplatten. Es ist jedoch wichtig zu beachten, dass solche Schichten etwas schwierig zu reparieren sind.

4. Verdunstungshärtungsmechanismus – Bei diesem Härtungstyp verdunstet der flüssige Träger und hinterlässt ein Beschichtungsharz. Auch wenn es langweilig erscheinen mag, erfordern Schaltkreise mehr als ein einziges Eintauchen für die richtige Dicke.

Bei der Frage, wie die ideale Dicke der konformen Beschichtung erreicht werden kann, müssen Sie auch bedenken, dass die Aushärtungsmethoden sehr wichtig sind.

Dickenmessung vs. Schutzbeschichtung

Bei der Herstellung von Leiterplatten werden Schutzlacke recht dünn aufgetragen. Die Verwendung dünner Schichten dient dazu, den Wärmeeinschluss zu reduzieren oder etwas zusätzliches Gewicht zu reduzieren. Es gibt mehrere andere Bedenken, warum die Beschichtungen leicht sind. Aber die Minimierung des Wärmeeinschlusses und die Reduzierung ihres Gewichts sind die beiden wichtigsten Gründe dafür. Die Standarddicke vieler Schutzlacke liegt zwischen 1 und 5 Mil. Es gibt sogar einige, die Designer auf viel dünneren Ebenen anwenden.

Alles andere, was höher als die oben genannten Dicken ist, ist normalerweise Verguss oder Einkapselungsverbindungen. Ihre Hauptabsicht besteht darin, eine erhöhte Masse und Dicke bereitzustellen, um das Board noch weiter zu schützen. Es ist wichtig zu wissen, dass die Dicke der konformen Beschichtung auch für Ihre Leiterplatten von entscheidender Bedeutung ist. Gegenwärtig verlassen sich Platinendesigner auf vier Methoden zur Messung der Dicke einer konformen Beschichtung. Zu den vier gehören die folgenden:

1. Ein Nassfilm-Dickenmessgerät – Ein Nassfilm-Dickenmessgerät besteht aus mehreren Zähnen und Kerben, die auf dem Nassfilm platziert werden, um Messungen durchzuführen.

2. Ein Mikrometer – Ein Mikrometer ist ideal zum Testen mehrerer Plattendickenmessungen. Dies geschieht auf einer Platte vor und nach dem Auftragen einer Beschichtung.

3. Wirbelstromsonden – Diese basiert auf einer Prüfsonde, die die Dicke einer Beschichtung misst. Es tut dies, indem es effektiv ein oszillierendes elektromagnetisches Feld erzeugt.

4. Ultraschall-Dickenmessgerät – Dieses Messgerät misst die Dicke der konformen Schicht mithilfe von Ultraschallwellen.

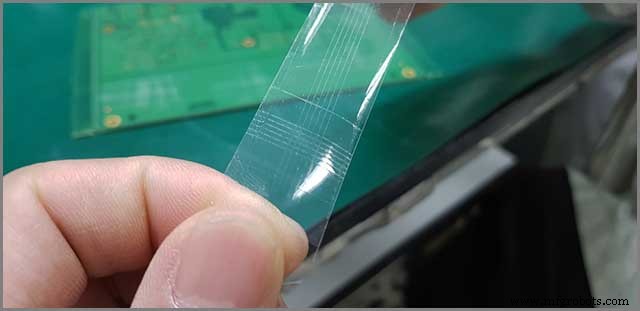

Methoden zum Entfernen von konformen Beschichtungen

Es kommt eine Zeit, in der Sie eine vorherige Beschichtung entfernen müssen. Dies gilt insbesondere dann, wenn Sie einige Reparaturen vornehmen oder eine neue, verbesserte Funktionalität anwenden möchten. Es gibt mehrere konforme Beschichtungsmethoden, die Designer gerne verwenden. Einige der gebräuchlichsten sind das Entfernen von Lösungsmitteln, das Schälen und das Schaben/Schleifen. Andere umfassen Thermal oder Burn-Through und Mikrostrahlen.

Sind Sie etwas verwirrt, wenn es darum geht, die ideale Dicke für Ihre Leiterplatten zu finden? Wenn ja, ziehen Sie einige der einfachsten Entfernungsmethoden in Betracht, die ideal für die Art der konformen Beschichtung sind, die Ihre Platinen haben. Nicht alle oben genannten Entfernungsmethoden sind für verschiedene Arten von konformen Beschichtungen geeignet. Einige funktionieren gut, während andere ein bisschen knifflig sind.

Conformal Coating-Zertifizierungen

Die ideale Dicke einer konformen Beschichtung, die perfekt zu Ihren Leiterplatten passt, hängt davon ab, wo Sie sie beziehen. Stellen Sie sicher, dass Ihr Lieferant zertifiziert ist? Stellen sie Platten mit den erforderlichen Dicken her? Wenn Ihre Antwort nein ist, verwenden Sie minderwertige Boards. Auf lange Sicht sind solche Stärken möglicherweise nicht ideal für Ihr Projekt.

Wenn Sie bei Ihren Boards Zeit und Geld sparen möchten, schadet es nicht, sich etwas Zeit zu nehmen, um sicherzustellen, dass sie den Branchenspezifikationen entsprechen. Stellen Sie sicher, dass Ihr Hersteller Ihnen detaillierte Informationen über die Dickenstufen gibt. Es muss auch die Dicke der konformen Beschichtung enthalten, die sich auf Ihren PCBs befindet.

Regulatorische Erwägungen

Genau wie im vorherigen Punkt sind regulatorische Standards fast überall unerlässlich. Das Gleiche gilt auch in der Welt der Leiterplatten. Mit regulatorischen Überlegungen stellen die Hersteller sicher, dass sie Ihnen sichere Produkte zur Verfügung stellen. Sie profitieren auch von Ergebnissen, die den Branchenspezifikationen entsprechen.

In den USA gibt es beispielsweise mehrere Aufsichtsbehörden wie OSHA und EPA. Diese und viele andere Institutionen achten darauf, dass Hersteller keine gefährlichen Stoffe verwenden. Sie stellen auch sicher, dass die Branche einer gewissen Regulierung unterliegt.

Mit ein paar Vorschriften hier und da haben Kunden die Gewissheit, die ideale Dicke einer konformen Beschichtung ihrer Wahl zu finden. Schließlich sind regulatorische Überlegungen auch der richtige Weg, um sicherzustellen, dass Kunden konforme Beschichtungen finden, die mit der Dicke geliefert werden, die sie für ideal halten.

Zusammenfassung

Das ist alles für heute. Wir hoffen, dass Sie jetzt wissen, wie Sie die ideale Dicke einer konformen Beschichtung für Ihre Leiterplatten finden. Wir hoffen, dass Sie diesen Leitfaden spannend und informativ fanden.

Benötigen Sie zusätzliche Informationen zu anderen Fragen zur konformen Dicke? Zögern Sie nicht, uns bei WellPCB zu erreichen, um sofortige Hilfe zu erhalten. Wenn Sie sich über die ideale Dicke der konformen Beschichtung, die Sie für Ihre Leiterplatte verwenden müssen, nicht sicher sind, sind wir bereit, Ihnen umgehend zu helfen.

Wir haben gedient und erfüllen weiterhin die Bedürfnisse von Tausenden von Kunden. Bleiben Sie nicht zurück. Rufen Sie uns jetzt an, wenn Sie Fragen zu konformen Beschichtungen haben.

Industrietechnik

- Welche Faktoren beeinflussen die Kosten der industriellen Pulverbeschichtung?

- UL, ISO und ITAR:Wichtige Informationen zu PCB-Zertifizierungen

- PCB-Dicke

- Wichtige Prototyp-PCB-Definitionen:Teil 2

- 7 Faktoren, die für ein hochwertiges PCB-Design zu berücksichtigen sind

- Was macht die Schutzlackierung zum Favoriten für die Leiterplattenindustrie?

- 5 wichtige Phasen des PCB-Herstellungsprozesses

- Ein Fokus auf wichtige Richtlinien für den Textdruck von Leiterplattenlegenden

- Informieren Sie sich über die Designfaktoren, die sich auf die Leiterplattendicke auswirken

- Was macht Prototypen in der Leiterplattenfertigung so wichtig?