stereoptischer Betrachter

Hintergrund

Der Stereobetrachter ist ein Spielzeug mit einem relativ einfachen Kunststoffgehäuse, aber auch einem ausgeklügelten Objektiv zum Betrachten eines Paars fotografischer Dias, die zusammen mit sechs anderen Paaren in einer flachen Papierrolle montiert sind. Jedes sogenannte Stereopaar hat ein Foto, das durch das linke Okular betrachtet wird, und ein anderes, das durch das rechte betrachtet wird. Die Fotos sind etwas anders. Das Gehirn fügt die von den Augen gesehenen Bilder zusammen, um ihnen Tiefe zu verleihen (auch als dreidimensionaler oder Stereoeffekt bezeichnet).

Verlauf

Der menschliche Drang, dreidimensionale (3-D) Bilder der Welt zu sehen, begann mit den alten Griechen. Euklid, der Mathematiker, der die Prinzipien der Geometrie begründete, bewies, dass das rechte und das linke Auge leicht unterschiedliche Ansichten sehen. Im sechzehnten Jahrhundert fertigte Jacopo Chimenti, ein Maler aus Florenz, Italien, Zeichnungspaare – sogenannte Stereopaare – an, die bei gemeinsamer Betrachtung 3D-Bilder erzeugten. Im Jahr 1838 patentierte Sir Charles Wheatstone einen Stereobetrachter, der eine komplexe Reihe von Spiegeln verwendet, um Paare von Zeichnungen zu betrachten. Die Erfindung, Verbesserung und Popularität der Fotografie in der Zeit von 1790 bis 1840 belebte das Interesse an 3D-Ansichten wieder, da Fotos leichter reproduziert werden können als Zeichnungen. 1844 wurde in Deutschland eine Kamera zum Aufnehmen von Stereobildern entwickelt. Sir David Brewster, der schottische Physiker, der auch das Kaleidoskop erfand, verwendete prismatische (spiegelähnliche) Linsen, um einen kompakten Stereobetrachter herzustellen, der als Stereoskop bekannt wurde.

1871 wurden den Mitgliedern des Kongresses stereoskopische Dias des Gebiets übergeben, aus dem der Yellowstone-Nationalpark werden sollte, um sie davon zu überzeugen, den ersten Nationalpark zu genehmigen. Auf den Diasets wurden Nachrichtenereignisse gezeigt, so dass Szenen des Baus des Panamakanals, der Weltausstellungen in Chicago und St. Louis (1892 bzw. 1904) und des Großen Erdbebens von San Francisco (1906) zu sehen waren. Ab 1870 machten lokale Werbefotografen Dias von Geschäften, Bauernhöfen und sogar Familienfeiern.

Der unmittelbare Vorgänger des 3D-Rollenbetrachters war der in den 1920er Jahren entwickelte Filmstreifenbetrachter. Die Tru-Vue Company begann 1931 mit der Herstellung dieser Viewer unter Verwendung von Filmstreifen mit jeweils 14 Stereobildern. In der Zwischenzeit, im Jahr 1939, erfanden William Gruber und Harold Graves den View-Master-Viewer und ein System, das Rollen verwendet, um die Stereofotos zu halten. Sawyer's, ein Fotofinisher und Kartenhersteller in Oregon, finanzierte den 1940 eingeführten Gruber-Graves-Viewer. Während des Zweiten Weltkriegs verkauften Kaufhäuser die immer beliebter werdenden Produkte, und Sawyer's begann, die Rollen in Dreierpackungen zu verpacken.

Tru-Vue begann 1951 mit der Produktion von "stereochromen" Farbfilmstreifen und erwarb die exklusive Lizenz zur Verwendung von 3D-Bildern von Walt Disney-Zeichentrickfiguren. Sawyer hat Tru-Vue aufgekauft und die Rollen um die Disney-Figuren von Tru-Vue erweitert. 1966 wurde Sawyer's von der General Aniline &Film Corporation (GAF) gekauft. 1981 als View-Master International Group bezeichnet, kaufte das Unternehmen die Ideal Toy Company und wurde zu View-Master Ideal, Inc. (V-M Ideal). 1989 kaufte Tyco Toys V-M Ideal. Die nächste Fusion fand erst 1997 statt, als Tyco Mattel, Inc. beitrat; View-Master wurde ein Teil von Fisher-Price, einer Tochtergesellschaft von Mattel.

Rohstoffe

Der Betrachter besteht aus zwei grundlegenden Teilen, dem Betrachter selbst und der Rolle mit den Fotografien. Die Rolle hat auch zwei Hauptkomponenten, die äußere Tragstruktur und die Fotos. Die Außenseite ist papierkaschiert (geschichtet) mit Polyethylenfolie; dieses patentierte Produkt heißt Lamilux. Das Papier wird in riesigen Rollen an die Fabrik geliefert; Tausende von Rollen werden aus einer einzigen Rolle gestanzt. Auch im Außenbereich werden vierfarbig bedruckte Papieretiketten hergestellt. Die Etiketten sind mit Klebstoff hinterlegt und auf Rollen montiert; diese "crack-and-peel"-etiketten sind wie selbstklebende briefmarken, und der kleber bleibt temporär beweglich und klebt später.

Die auf den Rollen montierten Bilder sind Dias. Ein Filmentwicklungshaus produziert die Dias auf 16-mm-Film in Massenproduktion.

Der Viewer besteht aus drei verschiedenen Kunststoffarten. Der Körper besteht aus Polystyrol, einem hochwertigen Kunststoff, der Stößen, Splittern und anderen Belastungen standhält. Der Vorschubhebel ist aus Acetal-Kunststoff, der auch stark mit guter Dimensionsstabilität und Steifigkeit ist. Der Betrachter hält vier Linsen aus optischem, klarem Acrylkunststoff. Acryl ist außerdem stark und widersteht Veränderungen, sodass die Linsen klar und fokussiert bleiben. Die drei Kunststoffarten werden im Werk in kleinen Pellets angeliefert und vorgefärbt.

Der Viewer enthält eine Metallzugfeder, die den Vorschubhebel nach jedem Vorschub der Spule zurückstellt. Die Zugfeder besteht aus Musikdraht und wird als Fertigteil ins Werk geliefert.

Verpackungsmaterialien werden von externen Lieferanten bereitgestellt und umfassen Karton- und Kartonplatten sowie dünne Platten aus Polyvinylchlorid (PVC)-Kunststoff, die zu "Blasen" in den Formen der Produkte vakuumverformt werden, um Displayverpackungen herzustellen. Der Papierlieferant bringt wärmeempfindliche Klebstoffe auf den Karton auf, aber der Druck für Pakete mit den Rollensätzen erfolgt im Werk.

Design

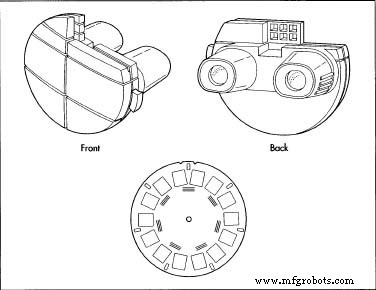

Ein repräsentativer, einfacher Betrachter gleicht einem kleinen Fernglas, das in einem bunten Kunststoffgehäuse eingeschlossen ist. Ein Schlitz an der Oberseite des Betrachters, wo die Fokuseinstellung für Ferngläser wäre, ist die Öffnung für die Fotospule. Ein Hebel erstreckt sich von rechts oder oben; es gleitet einen schmalen Kanal hinunter, um die Fotospule vorzuschieben, und springt wieder nach oben, wenn der Hebel losgelassen wird. Die Außenseiten der Linsen auf der Vorderseite des Betrachters sahen aus wie versenkte Fernglaslinsen. Die Augenöffnungen des Objektivs auf der Rückseite des Betrachters haben einen Durchmesser von ungefähr 1,3 cm und sind in Okulare eingesetzt. Die Okulare sind etwa 3 bis 5 cm breit.

Die Modelle der "Standard"-Zuschauer sind normalerweise etwa 9 bis 10 cm hoch, 13 cm breit, einschließlich des Vorschubhebels, und 8 bis 9 cm tief von der Vorderseite des den Betrachter in die Augen des Benutzers. Die Viewer wurden im Laufe der Jahre in einer Vielzahl von Farben hergestellt. Blau und Rot sind bei den Verbrauchern am beliebtesten und werden am häufigsten verwendet.

Jede Rolle sieht kreisförmig aus mit einem Ring aus Fotos, die geöffnet sind, sodass sie von beiden Seiten gesehen werden können. Die Rollen haben einen Durchmesser von etwa 9 cm. Die Beschichtung der Rolle ist die Lamilux(r)-Folie.

Der Herstellungsprozess

Prozess

Rollenmontage

Die Viewer-Rolle mit Fotos wird als Rollenbaugruppe bezeichnet. Die Produktion der Fotos und der laminierten Papierabschnitte der Rolle beginnt separat, trifft aber später im Prozess zusammen. Die Fotos werden in Massenmengen von Originalen reproduziert. Das Original ist ein Negativ und die Reproduktion, auch auf Film und nicht auf Papier, ist ein Positiv-Transparent.

- Im Filmverarbeitungshaus werden die 16-mm-Filmrollen durch eine Verarbeitungsmaschine geführt. Sie treten ungeschnitten als sichtbare, positive Bilder aus den Rollen hervor. Jede Rolle hat nur ein Bild, aber dieses Bild wird tausendmal auf der Rolle reproduziert. Es ist auch entweder eine rechte oder linke Version des Bildes, wobei die Versionen leicht versetzt sind, um den Stereoeffekt zu erzeugen. Die große Rolle der rechten Versionen und die Begleitrolle der linken Versionen werden gleichzeitig mit den gleichen Chemikalien verarbeitet, damit die Farben übereinstimmen. Die großen Rollen identischer Bilder werden wie beim Filmversand in Dosen an den Viewer Maker geliefert und bis zum Gebrauch gelagert.

- Die Produktion der Laminatrollen beginnt mit riesigen Rollen verarbeiteten Papiers. Eine Stanzpresse mit Matrizen, die die Werkzeugkonstrukteure hergestellt haben, stempelt Rollenformen aus den Papierrollen, die durch die Presse geführt werden.

- Die zusammengebauten Rollen werden dann mit Beschreibungen der Fotopaare bedruckt. Da die Montagemaschine die Rollen richtig ausgerichtet hält, befinden sie sich in der richtigen Reihenfolge für den Druck von Bildunterschriften. Nach dem Druck werden sie an die Etikettiermaschine übergeben, wo auf jede Rolle ein Haftetikett aufgebracht wird.

- Konfektionierte und etikettierte Rollen werden in Kartons verpackt und an einen von zwei Standorten im Werk versandt. Jedem Viewer, der zum Verkauf verpackt wird, sind einzelne Demo-Rollen beigefügt.

- Rollen, die Teil von Sets sind, werden an die Rollenverpackungslinie gesendet. An anderer Stelle im Werk werden Karten für die Pakete mit Rollen gedruckt. Die mitgelieferte Karte kann mit Öffnungen gestanzt werden, um das Einlegen von Plastikblistern zu ermöglichen.

- Die Verpackungsmontage verwendet eine Kombination aus einer Montagemaschine, einem Fördersystem und Behältern zur Bereitstellung von Verpackungsmaterial, einschließlich der vorgedruckten Karten mit Heißsiegelkleber und durchsichtiger Plastikblisterverpackung. Bei Rollenverpackungen wird ein vakuumgeformter Blister aus durchsichtigem Polyvinylchlorid (PVC)-Kunststoff verwendet, um die Rollen zu schützen und sie gut sichtbar zu machen. Ein Blister wird durch ein vorgestanztes Loch in die Karte geladen, das alle drei Rollen hält. Die Rollen liegen auf ihren Rändern auf und werden maschinell in den Blister auf der Karte eingezogen, die Karte wird gefaltet und der Kleber wird heißgesiegelt. Die Pakete werden für Display-Trays oder für die Präsentation auf Gitterrosten in Geschäften verpackt und dann wieder in „Master-Shippern“ für den Vertrieb verpackt.

Viewer-Baugruppe

- Vor der Produktion eines der Kunststoffteile stellen Konstrukteure hochdetaillierte Formen her, die in einer Stahlbox, einem sogenannten Werkzeug, enthalten sind. Das Werkzeug ist eine große Kiste, die in eine Spritzgussmaschine gehoben wird, um heißen flüssigen Kunststoff in Formen zu formen, die nach dem Abkühlen die Kunststoffkomponenten des Betrachters sind. Das Werkzeug besteht aus zwei Hälften, die zum Formen eines Teils miteinander verriegelt und dann zum Lösen geöffnet werden können.

Für den Betrachter enthält das Werkzeug vier Kavitäten, die genau wie die vordere und hintere Hälfte des Betrachtergehäuses aussehen. Zwei Oberflächen formen die Innen- und Außenseite des hinteren Gehäuses, die anderen beiden sind exakte Abbildungen der Innen- und Außenseite des vorderen Gehäuses. Die äußeren Hälften sowohl des vorderen als auch des hinteren Gehäuses werden als Hohlraumreliefformen bezeichnet, und die Innenflächen sind Kernreliefformen. Ähnliche Werkzeuge für die Linsen, den Spulenhalter und den Vorschubhebel sind für die Herstellung des Betrachters ausgelegt.

- Um das Gehäuse zu formen, werden Pellets aus Polystyrol-Kunststoff aus ihrem Vorratstrichter in die Spritzgussmaschine abgegeben, die das Werkzeug für das Gehäuse hält. Die Maschine schmilzt die Pellets, bis sie flüssiger Kunststoff sind, und presst die Flüssigkeit dann in die Hohlräume des Werkzeugs. Sowohl die vordere als auch die hintere Hälfte des Betrachtergehäuses werden aus demselben Werkzeug hergestellt, sodass die Hälften aus demselben Kunststoff bestehen.

- Der Vorschubhebel und der Spulenhalter (die innere Führung zum Halten der Spulen) werden ebenfalls im Spritzgussverfahren hergestellt. Beim Formen des Vorschubhebels und des Spulenhalters entstehen dünne Linien aus Kunststoffabfällen, die als Läufer bezeichnet werden. Um diese Teile zu veredeln, werden die Läufer von Hand beschnitten und recycelt. Die Gehäuse und andere Teile werden zu den Montagestationen transportiert und dort zu kompletten Viewern umgebaut.

- Die Linsen werden spritzgegossen, aber der Prozess ist anders, da diese kritischen Teile von hoher optischer Qualität sein müssen. Pellets aus klarem Acrylkunststoff werden geschmolzen und in Formwerkzeuge für die vier Linsen im Betrachter eingespritzt. Die Zeit für den Formzyklus ist zwei- bis dreimal länger als der Prozess für die Betrachterhälften.

- An der nächsten Station werden die Frontgehäuse außen in einer Montagemaschine mit Beschlägen zum sicheren Halt in der Maschine positioniert. Im vorderen Gehäuse des Betrachters ist ein separates Kunststoffteil, der sogenannte Diffusor, montiert. Der Diffusor verhindert, dass eine Lichtquelle wie das Bild einer Glühbirne durch das Bild scheint.

Ein Stereo-Viewer und eine Folie. Die Maschine legt den Diffusor flach auf die Innenseite des vorderen Gehäuses in einem Bereich, der so bemessen ist, dass er von umgebenden Pfosten gehalten wird, die zum Verriegeln der beiden Gehäuse verwendet werden. Die Positionen der Pfosten verhindern, dass sich der Diffusor von einer Seite zur anderen bewegt, und wenn der Betrachter zusammengeschnappt wird, verhindert der enge Sitz der vorderen und hinteren Gehäuse, dass sich der Diffusor von vorne nach hinten bewegt.

Ein Stereo-Viewer und eine Folie. Die Maschine legt den Diffusor flach auf die Innenseite des vorderen Gehäuses in einem Bereich, der so bemessen ist, dass er von umgebenden Pfosten gehalten wird, die zum Verriegeln der beiden Gehäuse verwendet werden. Die Positionen der Pfosten verhindern, dass sich der Diffusor von einer Seite zur anderen bewegt, und wenn der Betrachter zusammengeschnappt wird, verhindert der enge Sitz der vorderen und hinteren Gehäuse, dass sich der Diffusor von vorne nach hinten bewegt. - In die Gehäuse integrierte Formelemente tragen dazu bei, die Linsen und andere Innenteile sicher zu halten. Später werden diese Merkmale auch verwendet, um die Gehäusehälften miteinander abzudichten. Die Montage des Rückgehäuses verdeutlicht dies besser als das Frontgehäuse, da vier Teile (bzw. ein Paar bei den Linsen) am Rückgehäuse befestigt sind. Jedes Teil ist auf Pfosten positioniert, die in das hintere Gehäuse eingegossen wurden. Die Teile selbst haben Löcher, die mit den Pfosten zusammenpassen, wie bei den Linsen, die im Betrachter genau positioniert werden müssen. Die Löcher in den Linsen sind auf Pfosten im hinteren Gehäuse platziert und werden "heat-staked" (erhitzt, aber nicht bis zum Schmelzen oder Verformen) in Position. Der Spulenhalter (oder die interne Führung) ist mit den Pfosten am hinteren Gehäuse verschweißt. Ein Loch im Vorschubhebel (ein bewegliches Teil) wird nur auf seinen Gehäusepfosten geschoben. Schlaufenartige Enden der Feder werden über einen hakenförmigen Pfosten am Gehäuse gezogen und durch ein Loch im Hebel verdrahtet. Als zusätzliches Mittel, um diese Innenteile an Ort und Stelle zu halten, verhindern die passenden Loch- und Pfostenformteile (sogenannte "Bosse") im vorderen und hinteren Gehäuse, dass sich die Teile beim Schließen des Gehäuses von ihren Pfosten lösen.

- Das vordere Gehäuse wird mit eingesetztem Diffusor auf die Pfosten des hinteren Gehäuses geladen und zusammengedrückt. Diese Pfosten und Löcher werden "Bosse" genannt, um sie von denen zu unterscheiden, die die Linsen und inneren Teile des Betrachters tragen. Die Noppen passen fest zusammen, und wenn die Hälften unter hohem Druck zusammengedrückt werden, greifen die Löcher an den Pfosten so stark wie jeder Kleber. Ingenieure beschreiben diesen Vorgang als "Interferenzanpassung". Es nutzt die physikalischen Eigenschaften des Kunststoffs (wie Reibungswert), die Abmessungen der Objekte (die genauen Größen und Formen der Vorsprünge) und die angewendeten Eigenschaften (mechanischer Druck), damit die Gehäusehälften zusammenschnappen, sich aber nicht lösen oder auseinanderziehen .

- Die fertigen Viewer sind bereit zum Verpacken und werden zur Verpackungsmontagelinie transportiert. Diese Montagelinie wird nicht wie die Verpackungen für die Rollen maschinell oder automatisch zugeführt, sondern ist mit Mitarbeitern besetzt, die Operatoren genannt werden. Der Bediener führt eine Demo-Rolle in den Betrachter ein, schiebt die Rolle vor und durchläuft alle Ansichten als letzte Überprüfung des Betriebs des Betrachters und der Qualität der Linsen.

- Der Operator füllt ein Tablett mit vier Zuschauern. Blister werden in das Tablett fallen gelassen, und der Arbeiter positioniert jeden Betrachter mit freigelegtem Vorschubhebel mit der Vorderseite nach unten in einem Blister vor einer der vier Packungen. Pfosten auf dem Tray helfen dabei, die Karten, die die Rückseiten der Packungen bilden, rechtwinklig zu den Blistern zu positionieren. Wenn ein Tray voll ist, schiebt der Bediener das Tray in die Siegelmaschine. Eine Platte im Inneren der Maschine fällt herunter und versiegelt die vier Packungen mit Hitze und Druck. Wenn die Platte von diesem Tablett abgehoben wird, legt ein Arbeiter auf der anderen Seite der Maschine ein weiteres volles Tablett in die Maschine ein und das erste der beiden wird wieder herausgefahren. Der Prozess ist kontinuierlich.

- Die Pakete werden in verschiedene Behälter verpackt, die den Geschäften die Möglichkeit geben, die Pakete auf Regalen, in Pappschalen oder in größeren Kartons zu präsentieren. Mehrere kleinere Container werden in Master-Shippern gepackt, und jede große Kiste dient auch als Master-Shipper.

Qualitätskontrolle

Die Qualitätskontrollschritte beginnen während der Konzeption und Konstruktion eines neuen Produkts oder Teils, der Neukonstruktion und der Erprobung neuer Materialien. Während der ersten Ausführung eines neuen Produkts, wie beispielsweise eines Viewers, werden Tests im Labor des Herstellers durchgeführt, die den Betrieb des Viewers und Falltests umfassen. Der Betrachter muss 10.000 Mal arbeiten, damit das Produkt akzeptiert wird. Jeder Falltest umfasst 14 verschiedene Tropfen, mit einem Tropfen auf jede Seite und jede Ecke des Betrachters. Bricht der Hebel beispielsweise ab, werden Design und Materialien modifiziert, um das fehlerhafte Teil zu korrigieren.

Die Qualitätskontrolle während der gesamten Herstellung ist Teil eines Produktintegritätsprozesses, der vom Hersteller beauftragt wird. Bei der Montage der Spulen sind die Positionen der Filmchips in den Spulen entscheidend für den 3-D-Effekt. Eine Maschine prüft die Bilder und bei falscher Ausrichtung wird die Rolle aussortiert. Die Maschinenbediener sind für die Bestätigung der Qualität und die Ablehnung von Produkten während des gesamten Rollenmontageprozesses verantwortlich. Während der Herstellung der Betrachterteile werden einige Maschinen instrumentiert, um eine kontinuierliche Rückmeldung über Betriebstemperaturen, Drücke und andere Parameter bereitzustellen. Bei der Montage des Viewers reichen die Qualitätsprüfungen vom einfachen Blick durch die Linsen zur Bestätigung der Eindeutigkeit über das Messen von Maßen mit Präzisionsinstrumenten bis hin zum Vergleich der Maße mit denen in Konstruktionszeichnungen und Spezifikationen.

Nebenprodukte/Abfälle

Die Viewer-Produktion ist weitgehend abfallfrei. Kunststoffteile wie die Formläufer werden in die Spritzgießmaschine zurückgeführt, nachgeschliffen und zu anderen Teilen verarbeitet. Kunststoff in verschiedenen Farben kann gemischt werden; Die roten und blauen Abfälle der Betrachter werden mit anderen Farben vermischt, um schwarzes Plastik für andere Produkte herzustellen. Acryl für die Linsen ist eine Ausnahme. Es kann nicht für die Verwendung in zukünftigen Linsen nachgeschliffen werden, aber es kann für andere Acrylteile recycelt werden. Andere Abfälle sind von untergeordneter Bedeutung. Staub wird zum Beispiel routinemäßig von Absauganlagen abgesaugt oder bei bestimmten Arbeitsgängen abgesaugt.

Die Zukunft

Die Zukunft des Stereobetrachters ist trotz der offensichtlichen Konkurrenz durch Computer und andere High-Tech-Spielzeuge mit schneller Bedienung gesichert. Das öffentliche Interesse sowie das Engagement des Unternehmens sind ein starker Motivator für die Verbesserung von Produkten und die Entwicklung dynamischer neuer Produktlinien. Der Umsatz von View-Master hat sich seit dem letzten Eigentümerwechsel im Jahr 1997 verdreifacht. Da die Designs von Zuschauern und Rollen gut etabliert sind, werden die wichtigsten Kanäle der Veränderung neue Verfahren und Materialien sowie die Verfügbarkeit von Film-, Zeichentrick- und anderen Unterhaltungseigenschaften sein, die lizenziert.

Die Anziehungskraft auf Sammler ist auch ein Schlüssel zu einer stabilen Zukunft. Stereoptische Zuschauer wurden Ende der 1980er Jahre für etwa 2.500 US-Dollar verkauft. Zuschauer und Rollensets sind sehr sammelwürdig, und frühe Zuschauer wurden für 100 US-Dollar verkauft, mit Rollensets zwischen 5 und 100 US-Dollar, ebenfalls in den späten 1980er Jahren.

Weitere Informationen

Bücher

Sell, Mary Ann und Wolfgang Sell. View-Master-Viewer — Eine illustrierte Geschichte 1939-1994. Mission Viejo, CA:Berezin Stereo Photography Products, 1995.

Sommer, Robin Langley. Ich hatte eines davon:Spielzeug unserer Generation. New York:Crescent Books, 1992.

Andere

Baird, Keith. Ein Blick auf den View-Master-Verlauf. Dezember 2001.

Geschichte von View-Master(r). Pressepaket, Fisher-Price, Inc., 1999.

Webseite der Internationalen Stereoskopischen Union. Dezember 2001.

Gillian S. Holmes

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?