Sprühfarbe

Hintergrund

Sprühfarbe ist ein Aerosolprodukt, das als feiner Nebel abgegeben werden soll. Im Vergleich zu herkömmlichen Pinselmethoden ist das Sprühen schneller und bietet einen gleichmäßigeren Auftrag. Während die industrielle Spritzlackierung auf spezielle Luftkompressoren angewiesen ist, die die Farbpartikel in einen feinen Nebel zerkleinern, sind kommerzielle Spritzlacke in sich geschlossene Aerosoldosen, die verflüssigte Gase verwenden, um die Farbe zu zerstäuben.

Verlauf

Die Kunst und Wissenschaft der Malerei reicht mehr als 30.000 Jahre zurück. Primitive Menschen malten grobe Darstellungen ihres Lebens an Höhlenwänden, die noch heute sichtbar sind. Im Laufe der Jahrhunderte, als verbesserte Methoden und Materialien entwickelt wurden, entwickelte sich die Malerei sowohl als Ausdruck von Kunst als auch als funktionales Werkzeug. Im Jahr 1700 wurde in Boston von Thomas Child die erste aufgezeichnete Farbmühle in Amerika gebaut. Die ersten gebrauchsfertigen Farben für den Verbraucher wurden mehr als 150 Jahre später von D. R. Averill in Ohio entwickelt.

Obwohl diese Farben von den Verbrauchern kommerziell begehrt waren, waren sie aufgrund ihres Gewichts auch sehr teuer im Landversand. Mit zunehmender Verfügbarkeit von Massenproduktionsmethoden lernten die Hersteller, wie sie Farben effizienter herstellen können. Im ganzen Land entstanden kleine Fabriken. Dieses System kleiner, dezentraler Produktionsstätten ermöglichte es Herstellern, Farben im ganzen Land zu verkaufen. Dieses System blieb in der Industrie bis Mitte des 20. Jahrhunderts bestehen.

In den 1940er Jahren machte die Lackindustrie mit der Erfindung der Aerosoldose einen weiteren Schritt nach vorne. Ursprünglich vom Militär als Mittel zur Abgabe von Insektiziden entwickelt, wurden Aerosolsysteme schnell an andere Produktkategorien angepasst, darunter auch Sprühfarben. 1948 wurde die Chase Company in Chicago eines von drei Unternehmen, die vom US-Landwirtschaftsministerium eine Lizenz zur Herstellung von Aerosol-Mückenabwehrmitteln erhielten. Mit ähnlicher Technologie und Ausrüstung wurden sie einige Jahre später die ersten kommerziellen Hersteller von Sprühfarbe.

Seit ihrer Geburt in den 1950er Jahren hat die Sprühlackindustrie großen Erfolg gehabt, aber auch viele Herausforderungen gemeistert. In den späten 1970er Jahren verbot der Gesetzgeber die Verwendung von Fluorchlorkohlenwasserstoff-Treibmitteln (FCKW) für Farben, da diese Lösungsmittel eine Rolle beim Ozonabbau in der Atmosphäre spielen sollen. In den späten 1990er Jahren begann das California Air Resource Board (CARB), die Menge an flüchtigen organischen Verbindungen (VOCs) zu begrenzen, die in Sprühfarbe verwendet werden können. VOC tragen nachweislich zur Luftverschmutzung bei. Diese behördlichen Auflagen haben die Qualität von Sprühlackformulierungen dramatisch beeinflusst. Trotz dieser Herausforderungen sind Sprühfarben nach wie vor beliebte Konsumgüter. 1997 wurden allein in den Vereinigten Staaten fast 25 Millionen Gallonen (94 Millionen 1) Sprühfarbe hergestellt.

Rohstoffe

Pigmente

Pigmente werden in Sprühfarben verwendet, um Farbe und Deckkraft zu verleihen. Es gibt vier grundlegende Arten von Pigmenten, die in Sprühfarbe verwendet werden. Weiße Pigmente wie Titandioxid werden verwendet, um Licht zu streuen und die lackierte Oberfläche opaker zu machen. Farbpigmente verleihen der Farbmischung, wie der Name schon sagt, Farbe. Dazu gehören eine Vielzahl von synthetischen Chemikalien. Als Füllstoffe werden inerte Pigmente verwendet, die die Filmeigenschaften des Lacks verändern. Schließlich bieten funktionelle Pigmente zusätzliche Leistungsmerkmale, wie zum Beispiel Schutz vor ultravioletten Strahlen.

Pigmente müssen sorgfältig ausgewählt werden, da sie auch bestimmte Formulierungseigenschaften wie die Viskosität beeinflussen können. Wenn die Pigmente nicht richtig dispergiert sind, können sie agglomerieren, d. h. sie können sich zu größeren Klumpen zusammenschließen, die sich am Boden des Behälters absetzen. In diesem Fall können die Pigmente nicht in ausreichend kleine Partikel getrennt werden, um durch das Ventil zu sprühen.

Lösungsmittel

Lösungsmittel sind die Flüssigkeiten, die den Rest der Farbbestandteile tragen. Obwohl Wasser für viele Materialien ein gutes Lösungsmittel ist, trocknet es langsam und neigt in Metalldosen zur Korrosion. Daher werden nichtwässrige, schnell trocknende Lösungsmittel verwendet. Auch die Lösungsmittelauswahl kann die Stabilität der Pigmentdispersion beeinflussen. Einige Lösungsmittel können von der äußeren Partikelschicht absorbiert werden und diese aufquellen lassen – diese Wechselwirkung trägt zur Stabilisierung der Dispersion bei. Andere Arten von Lösungsmitteln können sich dagegen negativ auf die Pigmentdispersion auswirken. Wenn die Lösungsmittel die Oberfläche des Partikels vollständig bedecken, können sie die Wechselwirkung anderer Inhaltsstoffe verhindern und die Formel sogar destabilisieren

Treibmittel

Treibmittel sind Gase, die die Farbe aus der Dose drücken, indem sie sich beim Öffnen des Ventils schnell ausdehnen. Als Treibmittel wurden ursprünglich Fluorchlorkohlenwasserstoffe (FCKW) verwendet, die jedoch 1978 verboten wurden, da festgestellt wurde, dass sie die Ozonschicht abbauen. Andere Gase wie Butan und Propan wurden als Ersatz für FCKW verwendet. Diese Kohlenwasserstoffe werden nach dem Druck, den sie in der Dose erzeugen, klassifiziert. Butan 40 zum Beispiel ist eine Mischung aus Butan und Propan und hat einen Dampfdruck von 40 psi (2,8 kgf/cm 2 ) pro Quadratzoll. Kohlenwasserstofftreibstoffe wurden bis in die 1980er Jahre als Primärtreibstoffe verwendet, als das California Air Resource Board feststellte, dass diese Chemikalien zum Smog beitragen. Sie erließen Vorschriften, die die Menge, die in Sprühfarbe verwendet werden konnte, begrenzten. Um diese Probleme zu lösen, wurde eine neue Klasse von Treibmitteln, die als Fluorkohlenwasserstoffe (HFKW) bekannt sind, für den Einsatz in Aerosolen entwickelt. Dazu gehören und 1,1,-Difluorethan (Treibmittel 152A) und 1, 1, 1, 2,-Tetrafluormethan (Treibmittel 134A).

Andere Zutaten

Andere Inhaltsstoffe sind in der Formel enthalten, um die Pigmentdispersion zu stabilisieren, den pH-Wert und die Viskosität zu kontrollieren und um Korrosion in der Dose zu verhindern.

Verpackung

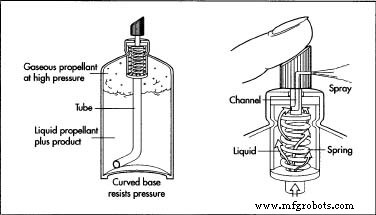

Sprühfarben werden in verzinnten Stahl- oder Aluminiumdosen verpackt. Die Dose ist mit einem Ventil verschlossen, das die Abgabe der Farbe steuert. Oben am Ventil befindet sich ein Knopf, der die Form des Sprays steuert; es ist am Ventilkörper befestigt, der als Mischkammer für das flüssige Farbkonzentrat und das Treibmittel dient. Am Boden des Ventils ist ein Plastikschlauch angebracht, der die Farbe vom Dosenboden nach oben befördert.

Der Herstellungsprozess

Prozess

Konzentrat dosieren

- 1 Der erste Schritt bei der Herstellung von Aerosol-Sprühfarben besteht darin, das flüssige Konzentrat in großen Metall- oder Glastanks vorzubereiten. Dieses Verfahren beinhaltet das Mischen der flüssigen Bestandteile wie Lösungsmittel, Korrosionsinhibitoren und pH- und Viskositätskontrollmittel mit großen Rührwerksmischern, die von Elektromotoren angetrieben werden.

Dispergieren der Pigmente

- 2 Der kritische Schritt im Herstellungsprozess besteht darin, sicherzustellen, dass feste Pigmentpartikel richtig dispergiert werden. Es muss darauf geachtet werden, dass die Flüssigkeit die gesamte die Partikel umgebende Luft verdrängt. Ein einfaches Mischen mit einem Propellerblatt reicht nicht aus, um die Pigmente zu dispergieren, daher werden spezielle Mischgeräte wie eine Kugelmühle verwendet. Eine Kugelmühle ist ein runder Behälter, ähnlich einer Trommel, der mit Keramik- oder Edelstahlkugeln gefüllt ist. Die trockenen Pigmente werden mit einem Teil des Farbkonzentrats zu einer Aufschlämmung vermischt, die in diese Trommel gegossen wird. Die Trommel wird dann auf ein Paar rotierender Metallrollen gelegt; wie

Das Innere einer Sprühdose und ihre Funktionsweise. es dreht sich herum, die Kugeln taumeln in der Trommel und brechen die Pigmentpartikel auseinander.

Das Innere einer Sprühdose und ihre Funktionsweise. es dreht sich herum, die Kugeln taumeln in der Trommel und brechen die Pigmentpartikel auseinander. Ein anderer Mischertyp, der in diesem Verfahren verwendet werden kann, ist eine Walzenmühle, die aus zwei eng beabstandeten rotierenden Metallzylindern besteht. Die Pigmentaufschlämmung wird durch die Walzen geleitet, während diese gegeneinander rotieren. Die Pigmentpartikel werden durch die Wirkung der Walzen auseinandergebrochen, bis nur noch die kleinsten Partikel den Zwischenraum passiert haben – die größeren aggregierten Partikel werden auseinandergebrochen.

- 3 Nachdem die Pigmente richtig benetzt wurden, kann die Aufschlämmung dem Rest des Flüssigkonzentrats im Ansatzbehälter zugesetzt werden. Diese Mischung wird dann gerührt, bis sie homogen ist. An diesem Punkt des Prozesses kann eine Probe des Farbkonzentrats entnommen werden, um Konsistenz und Farbe zu überprüfen. Wenn die Farbe nicht richtig übereinstimmt, können der Charge hinzugefügt werden, um die Farbe anzupassen. Es können Anpassungen vorgenommen werden, um die Pigmentmenge zu erhöhen, um die Farbe zu verstärken, oder um mehr Lösungsmittel hinzuzufügen, um sie zu verdünnen. Sobald bekannt ist, dass die Charge die entsprechenden Spezifikationen erfüllt, kann sie in einen Abfülltank überführt werden.

Füllvorgang

- 4 Der Abfüllprozess von Aerosolen ist hochautomatisiert. Die leeren Dosen laufen über ein Förderband zur Abfüllanlage. Druckluftstrahlen blasen eventuell in den Dosen befindlichen Staub oder Schmutz weg, bevor diese durch die Füllköpfe mit dem Konzentrat befüllt werden. Diese Köpfe sind eine Reihe von Düsen, die mit Schläuchen verbunden sind, die die Farbe aus dem Fülltank übertragen. Ein Kolbenmechanismus steuert, wie viel Flüssigkeit in die Dose eingespritzt wird. Nach dem Befüllen der Dosen gehen Sie das Fließband hinunter zu einer Begasungsvorrichtung, die verflüssigtes Treibmittel in die Dose einspritzt und dann sofort das Ventil gegen den Rand der Dose quetscht, um sie zu verschließen.

- 5 Nach der Begasung durchlaufen die Dosen eine Wanne mit heißem Wasser, damit sie auf Lecks beobachtet werden können. Wenn die Dose ein Loch hat oder das Ventil nicht richtig abgedichtet ist, sind im Wasserbad kleine Strahlblasen zu sehen. Fehlerhafte Dosen werden entfernt und entsorgt. Nach Durchlaufen des Wassertrogs werden die Dosen mit weiterer Druckluft getrocknet. Am Ende der Montagelinie wird eine Abdeckkappe über dem Ventil angebracht, um das Aerosol vor versehentlicher Aktivierung zu schützen. Schließlich werden die Dosen in Kartons verpackt und für den Versand auf Paletten gestellt.

Qualitätskontrolle

Die Qualität des Sprühlackprodukts wird in mehreren Stufen bewertet. Bei der Dosierung wird das Konzentrat auf den richtigen Farbton überprüft. Dies kann einfach durch visuellen Vergleich einer Probe der frischen Charge mit einem zugelassenen Standard erfolgen. Um diesen Vergleich zu erleichtern, kann eine kleine Menge der Farbe auf einem weißen Hintergrund aufgetragen werden. Außerdem können komplexere farbmetrische oder photometrische instrumentelle Analyseverfahren verwendet werden. Analytische Testmethoden, wie der Daniels Flow Point Test, werden verwendet, um sicherzustellen, dass die Farbdispersion stabil ist. Bei der Aerosolabfüllung werden Stichproben aus der zu prüfenden Montagelinie gezogen. Zu den kritischen Auswertungen zählen das Füllgewicht, die Feststoffkonzentration und der Druck der Dose. Die Sprührate (die pro Zeiteinheit abgegebene Farbmenge) und das Sprühmuster (die Größe und Form des Sprühnebels) werden ebenfalls sorgfältig bewertet. Nach Abschluss der Herstellung können beschleunigte Alterungsstudien durchgeführt werden, um sicherzustellen, dass die Dosen ohne Verstopfung sprühen und das Innere der Dosen frei von Rost bleibt.

Die Zukunft

Die Aerosol-Sprühlackindustrie steht vor einer Vielzahl von zukünftigen Herausforderungen, die sowohl Marketing- als auch technische Fragen betreffen. Da der Markt gereift ist, haben die Hersteller Schwierigkeiten, neue Wege zur Vermarktung ihrer Produkte zu finden. Das Unternehmen Krylon (ein Geschäftsbereich von Sherwin-Williams) richtet seine zukünftigen Marketingaktivitäten auf zwei neue Bereiche aus. Eine neue Produktlinie richtet sich an Frauen und Kinder mit Farben, die leuchtende neue Farben, verbesserte Waschbarkeit und einen neuen frischen Duft bieten. Die andere Produktlinie ist auf spezielle Anwendungen von Bauunternehmern ausgerichtet, wie Tür-/Fensterladenfarbe, Lüftungsfarbe und Laufflächen- und Grifffarbe.

Zusätzlich zu den Marketingherausforderungen müssen zukünftige Farbformulierer weiterhin nach Wegen suchen, um Kosten zu senken oder die Leistung zu verbessern. Beispiele für Zukunftstechnologien finden sich in zwei neuen Formulierungsansätzen. Das eine befasst sich mit zwei neuen Lösungsmitteln, die das Aussehen des Lackfilms nach dem Trocknen verbessern, und das andere umfasst ein reduziertes Verhältnis von Pigment zu Füllstoff, das die Oberflächenabdeckung verbessert. Zu den weiteren zukünftigen Herausforderungen, denen Aerosol-Sprühfarben gegenüberstehen, gehören schließlich Umweltvorschriften zur Kontrolle der VOC-Emissionen und der globalen Erwärmung, rechtliche Fragen zur Sicherheitskennzeichnung und der fortgesetzte Produktmissbrauch durch Graffiti-Künstler.

Weitere Informationen

Bücher

Johnsen, Montfort A. Das Aerosol-Handbuch. Wayne Dorland Company, 1982.

Zeitschriften

Johnsen, Montfort A. "Aerosole – Die VOC-Herausforderung geht ins 21. Jahrhundert." Sprühtechnologie 11 (1999):21.

Andere

"Wirtschaftlicher Wert von Farben und Beschichtungen." Webseite der National Paint &Coatings Association. Dezember 2001.

Randy Schüller

Herstellungsprozess

- Vor- und Nachteile der Sprühabscheidung

- Paintball

- Kurzfassung über Farben und Pigmente für Farben

- Faszinierende Welt der Pigmente und Farben!

- Einsatz von Pigmentdispersionen in der Lackindustrie!

- So verwenden Sie ein Farbspritzgerät effektiv

- Was ist Sprühschweißen? - Verfahren und Techniken

- Was ist die Farbenindustrie?

- Was ist Sprühschaumisolierung?

- Wie kann man Rost an seinem Auto reparieren?