Titan

Hintergrund

Titan ist als Übergangsmetall im Periodensystem der Elemente bekannt, das mit dem Symbol Ti bezeichnet wird. Es ist ein leichtes, silbergraues Material mit der Ordnungszahl 22 und einem Atomgewicht von 47,90. Es hat eine Dichte von 4510 kg/m 3 , die irgendwo zwischen den Dichten von Aluminium und Edelstahl liegt. Es hat einen Schmelzpunkt von ungefähr 3.032 ° F (1.667 ° C) und einen Siedepunkt von 5.948 ° F (3.287 ° C). Es verhält sich chemisch ähnlich wie Zirkonium und Silizium. Es hat eine ausgezeichnete Korrosionsbeständigkeit und ein hohes Verhältnis von Festigkeit zu Gewicht.

Titan ist das vierthäufigste Metall und macht etwa 0,62 % der Erdkruste aus. Selten in seiner reinen Form gefunden, kommt Titan typischerweise in Mineralien wie Anatas, Brookit, Ilmenit, Leucoxen, Perowskit, Rutil und Sphen vor. Obwohl Titan relativ reichlich vorhanden ist, ist es nach wie vor teuer, da es schwer zu isolieren ist. Zu den führenden Herstellern von Titankonzentraten zählen Australien, Kanada, China, Indien, Norwegen, Südafrika und die Ukraine. In den Vereinigten Staaten sind Florida, Idaho, New Jersey, New York und Virginia die wichtigsten titanproduzierenden Staaten.

Tausende von Titanlegierungen wurden entwickelt und diese können in vier Hauptkategorien eingeteilt werden. Ihre Eigenschaften hängen von ihrer chemischen Grundstruktur und der Art und Weise ab, wie sie während der Herstellung manipuliert werden. Einige Elemente, die zur Herstellung von Legierungen verwendet werden, umfassen Aluminium, Molybdän, Kobalt, Zirkonium, Zinn und Vanadium. Alphaphasenlegierungen haben die geringste Festigkeit, sind aber formbar und schweißbar. Alpha plus Beta-Legierungen haben eine hohe Festigkeit. Near-Alpha-Legierungen haben eine mittlere Festigkeit, aber eine gute Kriechbeständigkeit. Beta-Phasen-Legierungen haben die höchste Festigkeit aller Titanlegierungen, aber es fehlt ihnen auch an Duktilität.

Die Anwendungen von Titan und seinen Legierungen sind zahlreich. Die Luft- und Raumfahrtindustrie ist der größte Abnehmer von Titanprodukten. Es ist für diese Industrie aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses und seiner Hochtemperatureigenschaften nützlich. Es wird typischerweise für Flugzeugteile und Befestigungselemente verwendet. Dieselben Eigenschaften machen Titan für die Herstellung von Gasturbinentriebwerken nützlich. Es wird für Teile wie Verdichterschaufeln, Gehäuse, Motorverkleidungen und Hitzeschilde verwendet.

Da Titan eine gute Korrosionsbeständigkeit aufweist, ist es ein wichtiges Material für die Metallveredelungsindustrie. Hier wird es zur Herstellung von Wärmetauscherschlangen, Vorrichtungen und Auskleidungen verwendet. Seine Chlor- und Säurebeständigkeit macht Titan zu einem wichtigen Werkstoff in der chemischen Verarbeitung. Es wird für die verschiedenen Pumpen, Ventile und Wärmetauscher in der chemischen Produktionslinie verwendet. Die Ölraffinerieindustrie verwendet Titanmaterialien für Kondensatorrohre wegen der Korrosionsbeständigkeit. Diese Eigenschaft macht es auch für Geräte nützlich, die im Entsalzungsprozess verwendet werden.

Titan wird bei der Herstellung von menschlichen Implantaten verwendet, da es eine gute Verträglichkeit mit dem menschlichen Körper aufweist. Eine der bemerkenswertesten neueren Anwendungen von Titan sind künstliche Herzen, die erstmals 2001 einem Menschen implantiert wurden. Andere Anwendungen von Titan sind Hüftersatz, Herzschrittmacher, Defibrillatoren sowie Ellbogen- und Hüftgelenke.

Schließlich werden Titanmaterialien bei der Herstellung zahlreicher Konsumgüter verwendet. Es wird bei der Herstellung von Schuhen, Schmuck, Computern, Sportgeräten, Uhren und Skulpturen verwendet. Als Titandioxid wird es als Weißpigment in Kunststoff, Papier und Farbe verwendet. Es wird sogar als weiße Lebensmittelfarbe und als Sonnenschutz in Kosmetikprodukten verwendet.

Verlauf

Die meisten Historiker schreiben William Gregor die Entdeckung von Titan zu. 1791 arbeitete er mit Menachanit (einem in England gefundenen Mineral), als er das neue Element erkannte und seine Ergebnisse veröffentlichte. Das Element wurde einige Jahre später im Erz-Rutil von M. H. Klaproth, einem deutschen Chemiker, wiederentdeckt. Klaproth benannte das Element Titan nach den mythologischen Riesen, den Titanen.

Sowohl Gregor als auch Klaproth arbeiteten mit Titanverbindungen. Die erste bedeutende Isolierung von fast reinem Titan wurde 1875 von Kirillov in Russland durchgeführt. Die Isolierung des reinen Metalls wurde erst 1910 nachgewiesen, als Matthew Hunter und seine Mitarbeiter in einer erhitzten Stahlbombe Titantetrachlorid mit Natrium zur Reaktion brachten. Bei diesem Verfahren wurden Einzelstücke aus Reintitan hergestellt. Mitte der 1920er Jahre stellte eine Gruppe niederländischer Wissenschaftler kleine Drähte aus reinem Titan her, indem sie eine Dissoziationsreaktion an Titantetraiodid durchführte.

Diese Demonstrationen veranlassten William Kroll, mit verschiedenen Methoden zur effizienten Isolierung von Titan zu experimentieren. Diese frühen Experimente führten 1937 zur Entwicklung eines Verfahrens zur Isolierung von Titan durch Reduktion mit Magnesium. Dieses Verfahren, heute Kroll-Verfahren genannt, ist immer noch das wichtigste Verfahren zur Herstellung von Titan. Die ersten Produkte aus Titan wurden um die 1940er Jahre eingeführt und umfassten unter anderem Drähte, Bleche und Stäbe.

Während Krolls Arbeit ein Verfahren zur Titanherstellung im Labormaßstab demonstrierte, dauerte es noch fast ein Jahrzehnt, bis es für die großtechnische Produktion adaptiert werden konnte. Diese Arbeit wurde von 1938 bis 1947 vom United States Bureau of Mines unter der Leitung von R. S. Dean durchgeführt. Bis 1947 hatten sie verschiedene Modifikationen an Krolls Verfahren vorgenommen und fast 2 Tonnen Titanmetall produziert. 1948 eröffnete DuPont den ersten großen Produktionsbetrieb.

Dieses Herstellungsverfahren in großem Maßstab ermöglichte die Verwendung von Titan als Strukturmaterial. In den 1950er Jahren wurde es vor allem von der Luft- und Raumfahrtindustrie im Flugzeugbau eingesetzt. Da Titan für viele Anwendungen Stahl überlegen war, wuchs die Industrie schnell. Bis 1953 hatte die Jahresproduktion 2 Millionen Pfund (907.200 kg) erreicht und der Hauptabnehmer für Titan war das US-Militär. 1958 ging die Nachfrage nach Titan deutlich zurück, weil das Militär seinen Fokus von bemannten Flugzeugen auf Raketen verlagerte, für die Stahl besser geeignet war. Seitdem hat die Titanindustrie verschiedene Zyklen hoher und niedriger Nachfrage erlebt. Im Laufe der Jahre wurden zahlreiche neue Anwendungen und Industrien für Titan und seine Legierungen entdeckt. Heute werden etwa 80 % des Titans von der Luft- und Raumfahrtindustrie und 20 % von der Nicht-Luftfahrtindustrie verwendet.

Rohstoffe

Titan wird aus verschiedenen Erzen gewonnen, die natürlich auf der Erde vorkommen. Zu den wichtigsten Erzen, die für die Titanproduktion verwendet werden, gehören Ilmenit, Leucoxen und Rutil. Andere bemerkenswerte Quellen sind Anatas, Perowskit und Sphen.

Ilmenit und Leucoxen sind titanhaltige Erze. Ilmenit (FeTiO3) enthält ca. 53 % Titandioxid. Leucoxen hat eine ähnliche Zusammensetzung, enthält jedoch etwa 90 % Titandioxid. Sie werden in Verbindung mit Hartgesteinsablagerungen oder an Stränden und Schwemmsanden gefunden. Rutil ist relativ reines Titandioxid (TiO2). Anatas ist eine andere Form von kristallinem Titandioxid und wurde erst vor kurzem zu einer bedeutenden kommerziellen Titanquelle. Sie sind beide hauptsächlich in Strand- und Sandablagerungen zu finden.

Perowskit (CaTiO3) und Sphen (CaTi-SiO5) sind Calcium- und Titanerze. Keines dieser Materialien wird wegen der Schwierigkeit bei der Entfernung des Calciums bei der kommerziellen Herstellung von Titan verwendet. In Zukunft ist es wahrscheinlich, dass Perowskit kommerziell verwendet werden kann, da er fast 60 % Titandioxid enthält und nur Kalzium als Verunreinigung enthält. Sphene hat Silizium als zweite Verunreinigung, die es noch schwieriger macht, das Titan zu isolieren.

Neben den Erzen werden Chlorgas, Kohlenstoff und Magnesium zu anderen Verbindungen in der Titanproduktion verwendet.

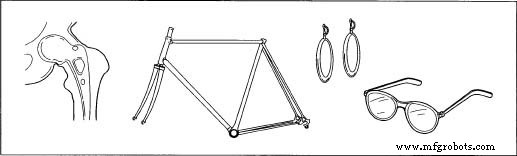

Titan wird für eine Vielzahl von Artikeln wie Fahrradrahmen, Hüftimplantate, Brillenfassungen und Ohrringe verwendet .

Titan wird für eine Vielzahl von Artikeln wie Fahrradrahmen, Hüftimplantate, Brillenfassungen und Ohrringe verwendet .

Der Herstellungsprozess

Prozess

Titan wird nach dem Kroll-Verfahren hergestellt. Die beteiligten Schritte umfassen Extraktion, Reinigung, Schwammherstellung, Legierungsbildung sowie Formung und Formgebung. In den USA spezialisieren sich viele Hersteller auf verschiedene Phasen dieser Produktion. Es gibt zum Beispiel Hersteller, die nur den Schwamm herstellen, andere, die nur schmelzen und die Legierung herstellen, und wieder andere, die die Endprodukte herstellen. Derzeit führt kein einzelner Hersteller alle diese Schritte durch.

Extraktion

- 1 Zu Beginn der Produktion erhält der Hersteller Titankonzentrate aus Minen. Während Rutil in seiner natürlichen Form verwendet werden kann, wird Ilmenit zur Entfernung des Eisens verarbeitet, sodass es mindestens 85 % Titandioxid enthält. Diese Materialien werden zusammen mit Chlorgas und Kohlenstoff in einen Wirbelschichtreaktor gegeben. Das Material wird auf 900 °C erhitzt und die anschließende chemische Reaktion führt zur Bildung von unreinem Titantetrachlorid (TiCl4) und Kohlenmonoxid. Verunreinigungen entstehen dadurch, dass zu Beginn kein reines Titandioxid verwendet wird. Daher müssen die verschiedenen unerwünschten Metallchloride, die erzeugt werden, entfernt werden.

Reinigung

- 2 Das umgesetzte Metall wird in große Destillationstanks gefüllt und erhitzt. Dabei werden die Verunreinigungen durch fraktionierte Destillation und Fällung abgetrennt. Diese Aktion entfernt Metallchloride, einschließlich derjenigen von Eisen, Vanadium, Zirkonium, Silizium und Magnesium.

Herstellung des Schwamms

- 3 Als nächstes wird das gereinigte Titantetrachlorid als Flüssigkeit in einen Reaktorbehälter aus rostfreiem Stahl überführt. Dann wird Magnesium zugegeben und der Behälter auf etwa 2.012 °F (1.100°C) erhitzt. Argon wird in den Behälter gepumpt, damit Luft entfernt und eine Kontamination mit Sauerstoff oder Stickstoff verhindert wird. Das Magnesium reagiert mit dem Chlor unter Bildung von flüssigem Magnesiumchlorid. Dadurch bleibt reines Titan fest, da der Schmelzpunkt von Titan höher ist als der der Reaktion.

- 4 Der Titanfeststoff wird durch Bohren aus dem Reaktor entfernt und dann mit Wasser und Salzsäure behandelt, um überschüssiges Magnesium und Magnesiumchlorid zu entfernen. Der resultierende Feststoff ist ein poröses Metall, das als Schwamm bezeichnet wird.

Legierungserstellung

- 5 Der Reintitanschwamm kann dann über einen Abschmelz-Elektroden-Lichtbogenofen in eine brauchbare Legierung umgewandelt werden. An diesem Punkt wird der Schwamm mit den verschiedenen Legierungszusätzen und Schrott vermischt. Das genaue Verhältnis von Schwamm zu Legierungsmaterial wird vor der Produktion in einem Labor formuliert. Diese Masse wird dann zu Presslingen gepresst und zu einer Schwammelektrode verschweißt.

- 6 Die Schwammelektrode wird dann zum Schmelzen in einen Vakuumlichtbogenofen gelegt. In diesem wassergekühlten Kupferbehälter wird die Schwammelektrode mit einem Lichtbogen zu einem Barren geschmolzen. Die gesamte Luft im Behälter wird entweder entfernt (unter Bildung eines Vakuums) oder die Atmosphäre wird mit Argon gefüllt, um eine Kontamination zu verhindern. Typischerweise wird der Barren noch ein- oder zweimal umgeschmolzen, um einen kommerziell akzeptablen Barren herzustellen. In den Vereinigten Staaten wiegen die meisten mit dieser Methode hergestellten Barren etwa 9.000 lb (4.082 kg) und haben einen Durchmesser von 30 Zoll (76,2 cm).

- 7 Nachdem ein Barren hergestellt wurde, wird er aus dem Ofen entnommen und auf Fehler untersucht. Die Oberfläche kann nach Kundenwunsch konditioniert werden. Der Barren kann dann an einen Fertigwarenhersteller versandt werden, wo er gefräst und zu verschiedenen Produkten verarbeitet werden kann.

Nebenprodukte/Abfälle

Bei der Herstellung von Reintitan entsteht eine erhebliche Menge Magnesiumchlorid. Dieses Material wird unmittelbar nach seiner Herstellung in einer Recyclingzelle recycelt. Die Recyclingzelle scheidet zuerst das Magnesiummetall ab, dann wird das Chlorgas gesammelt. Beide Komponenten werden bei der Titanherstellung wiederverwendet.

Die Zukunft

Zukünftige Fortschritte in der Titanherstellung werden wahrscheinlich im Bereich der verbesserten Barrenproduktion, der Entwicklung neuer Legierungen, der Senkung der Produktionskosten und der Anwendung auf neue Industrien zu finden sein. Derzeit besteht ein Bedarf an größeren Barren, als mit den verfügbaren Öfen hergestellt werden können. Die Forschung ist im Gange, um größere Öfen zu entwickeln, die diese Anforderungen erfüllen können. Außerdem wird daran gearbeitet, die optimale Zusammensetzung verschiedener Titanlegierungen zu finden. Letztendlich hoffen die Forscher, dass spezialisierte Materialien mit kontrollierten Mikrostrukturen leicht hergestellt werden können. Schließlich haben Forscher verschiedene Methoden zur Titanreinigung untersucht. Kürzlich haben Wissenschaftler der Universität Cambridge ein Verfahren zur direkten Herstellung von reinem Titan aus Titandioxid angekündigt. Dadurch könnten die Produktionskosten erheblich gesenkt und die Verfügbarkeit erhöht werden.

Weitere Informationen

Bücher

Othmer, K. Encyclopedia of Chemical Technology. New York:Marcel Dekker, 1998.

U.S. Department of the Interior U.S. Geological Survey. Mineralien Jahrbuch Band 1. Washington, DC:Druckerei der US-Regierung, 1998.

Zeitschriften

Freemantle, M. "Titan direkt aus TiO2 extrahiert." Nachrichten aus Chemie und Technik (25. September 2000).

Eylon D. "Titan für Energie- und Industrieanwendungen." Metallurgische Gesellschaft AIME (1987).

Andere

WebElements-Webseite. Dezember 2001.

Perry Romanowski

Herstellungsprozess