Zinn

Hintergrund

Zinn ist eines der grundlegenden chemischen Elemente. Nach der Veredelung ist es ein silbrig-weißes Metall, das für seine Korrosionsbeständigkeit und seine Fähigkeit, andere Metalle zu beschichten, bekannt ist. Es wird am häufigsten als Plattierung auf den Stahlblechen verwendet, die verwendet werden, um Dosen für Lebensmittelbehälter zu formen. Zinn wird auch mit Kupfer zu Bronze und mit Blei zu Lot kombiniert. Eine Zinnverbindung, Zinn(II)-fluorid, wird Zahnpasta häufig als Fluoridquelle zugesetzt, um Karies vorzubeugen.

Die früheste Verwendung von Zinn datiert auf etwa 3500

In anderen Teilen der Welt wurde Zinn im alten China und bei einem unbekannten Stamm im heutigen Südafrika verwendet. Um 2500-2000

Die Verwendung von Zinn als Plattierungsmaterial geht auf die Zeit des Römischen Reiches zurück, als Kupfergefäße mit Zinn beschichtet wurden, um ihr strahlendes Aussehen zu erhalten. Verzinnte Eisengefäße tauchten in Mitteleuropa im 13. Jahrhundert auf. Dünne, mit Zinn beschichtete Eisenbleche, Weißblech genannt, wurden Mitte des 16. Jahrhunderts in England erhältlich und wurden zur Herstellung von Metallbehältern verwendet. 1810 patentierte Pierre Durand aus Frankreich eine Methode zur Konservierung von Lebensmitteln in versiegelten Weißblechdosen. Obwohl es viele Jahre des Experimentierens bedurfte, um diese neue Technik zu perfektionieren, begannen Blechdosen Mitte des 19. Jahrhunderts, Flaschen für Lebensmittelverpackungen zu ersetzen.

Im Jahr 1839 erfand Isaac Babbitt aus den Vereinigten Staaten eine Antifriktionslegierung namens Babbitt-Metall, die aus Zinn, Antimon und Kupfer bestand. Es wurde häufig in Lagern verwendet und trug maßgeblich zur Entwicklung von Hochgeschwindigkeitsmaschinen und -transportmitteln bei.

1952 revolutionierte die Firma Pilkington in England die Glasindustrie mit der Einführung des "Floatglas"-Verfahrens zur kontinuierlichen Herstellung von Flachglas. Bei diesem Verfahren schwimmt das geschmolzene Glas beim Abkühlen auf einem Bad aus flüssigem, geschmolzenem Zinn. Dadurch entsteht eine sehr ebene Glasoberfläche ohne die vor Einführung dieses Verfahrens erforderlichen Walz-, Schleif- und Poliervorgänge.

Heute wird das meiste Zinn der Welt in Malaysia, Bolivien, Indonesien, Thailand, Australien, Nigeria und England produziert. In den Vereinigten Staaten gibt es keine größeren Zinnvorkommen.

Rohstoffe

Es gibt neun zinnhaltige Erze, die natürlicherweise in der Erdkruste vorkommen, aber das einzige, das in irgendeiner Weise abgebaut wird, ist Kassiterit. Neben den Erzen selbst werden zur Verarbeitung und Veredelung von Zinn häufig noch einige andere Materialien verwendet. Dazu gehören Kalkstein, Kieselsäure und Salz. Auch Kohlenstoff in Form von Kohle oder Heizöl wird verwendet. Das Vorhandensein hoher Konzentrationen bestimmter Chemikalien im Erz kann die Verwendung anderer Materialien erfordern.

Der Herstellungsprozess

Prozess

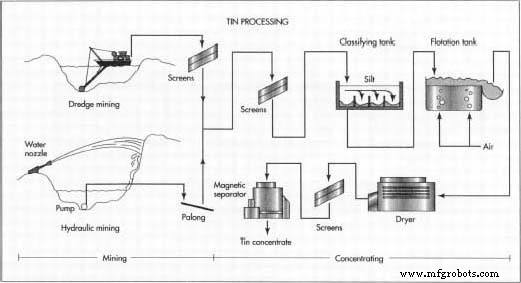

Das Verfahren zur Gewinnung von Zinn aus Zinnerz variiert je nach Quelle der Erzlagerstätte und der Menge an Verunreinigungen im Erz. Die Zinnvorkommen in Bolivien und England liegen tief unter der Erde und erfordern die Verwendung von Tunneln, um das Erz zu erreichen. Das Erz in diesen Lagerstätten kann etwa 0,8 bis 1,0 Gew.-% Zinn enthalten. Zinnvorkommen in Malaysia, Indonesien und Thailand befinden sich im Kies entlang von Bachbetten und erfordern den Einsatz von Dredgen oder Pumpen, um das Erz zu erreichen. Das Erz in diesen Lagerstätten kann nur 0,015 Gew.-% Zinn enthalten. Über 80 % des weltweiten Zinns finden sich in diesen minderwertigen Kiesvorkommen.

Unabhängig von der Quelle besteht jeder Prozess aus mehreren Schritten, in denen die unerwünschten Materialien physikalisch oder chemisch entfernt werden und die Zinnkonzentration schrittweise erhöht wird. Einige dieser Schritte werden am Minenstandort durchgeführt, während andere in separaten Einrichtungen durchgeführt werden können.

Hier sind die Schritte, die verwendet werden, um das niedriggradige Erz zu verarbeiten, das normalerweise in Kiesvorkommen in Südostasien zu finden ist:

Bergbau

- 1 Wenn sich die Kiesablagerungen auf oder unter dem Wasserspiegel im Bach befinden, werden sie von einem Schwimmbagger aufgezogen, der in einem künstlichen Teich entlang des Bachbetts arbeitet. Der Bagger gräbt den Kies mit einem langen Ausleger, der entweder mit kettengetriebenen Schaufeln oder mit einem eingetauchten rotierenden Messerkopf und Saugrohr ausgestattet ist. Der Kies passiert eine Reihe von rotierenden Sieben und Schütteltischen an Bord des Baggers, um Erde, Sand und Steine vom Zinnerz zu trennen. Das verbleibende Erz wird dann gesammelt und zur weiteren Verarbeitung an Land gebracht.

Eine Blechhaube wurde im 19. Jahrhundert oft zum zehnjährigen Jubiläum geschenkt. (Aus den Sammlungen des Henry Ford Museum 6, Greenfield Village, Dearborn, Michigan.)

Eine Blechhaube wurde im 19. Jahrhundert oft zum zehnjährigen Jubiläum geschenkt. (Aus den Sammlungen des Henry Ford Museum 6, Greenfield Village, Dearborn, Michigan.) Im 19. Jahrhundert war Zinn wegen seiner geringen Kosten und seines hellen Glanzes ein gewöhnliches Haushaltsmaterial, das bei der Arbeiterklasse besonders beliebt war. Aus Eisen oder Stahl hergestellt, dünn gewalzt und in geschmolzenes Zinn getaucht, war es leicht zu handhaben, zu schneiden und zu löten. Zinn wurde für fast alles verwendet, wofür Kupfer, Zinn, Messing oder Silber verwendet werden konnte, aber im Allgemeinen hielt es nicht so lange. Ein Blick in die Zinnkataloge von etwa 1870 zeigt, dass Zinn für weit mehr als nur für Keksausstecher verwendet wurde – es wurde verwendet, um Kinderspielzeug, Kaffeekannen, Brotdosen und sogar Herrenspießchen herzustellen.

Im Volksmund wurde es jedoch auch verwendet, um ein Geschenk zum zehnjährigen Jubiläum herzustellen, das als "Zinnjubiläum" bezeichnet wird. Obwohl sie nicht so bekannt war wie die fünfundzwanzigste, für die Silbergeschenke erforderlich sind, wusste die viktorianische Hausfrau, dass sie zum zehnten Jahrestag ein Geschenk aus Zinn wie die hier abgebildete Blechhaube erhalten könnte. In Form einer um 1870 beliebten "Löffelhaube" stammt dieses Stück wahrscheinlich aus dieser Zeit. Sicherlich kann es nicht getragen werden, aber als Erinnerung an dieses Jubiläum sollte es in einem Regal ausgestellt werden. Zu diesem Zweck stellten Blechschmiede skurrile Geschenke zur Verfügung. Die Museumssammlungen umfassen nicht nur Hüte, sondern auch Blechschuhe und dekorative Vasen, die niemals Wasser halten könnten.

Nancy EV Bryk

Wenn sich die Kiesvorkommen in trockenen Gebieten auf oder über dem Wasserspiegel im

Wenn sich Kiesablagerungen auf oder unter dem Wasserspiegel befinden, werden sie von einem Schwimmbagger hochgehoben, der in Entlang des Bachbettes wurde ein künstlicher Teich angelegt. Wenn sich die Kiesvorkommen in trockenen Gebieten auf oder über dem Wasserspiegel befinden, werden sie zunächst mit Wasserstrahlen, die durch große Düsen gepumpt werden, aufgebrochen. Als nächstes gelangt das Erz in die Reinigungs- oder Aufbereitungshalle neben dem Bergbaubetrieb. Sie werden zunächst mit Wasserstrahlen, die durch große Düsen gepumpt werden, zerkleinert. Die resultierende schlammige Gülle wird in einem künstlichen Teich aufgefangen. Eine Pumpe, die sich am tiefsten Punkt des Teiches befindet, pumpt die Gülle in einen Holztrog, den sogenannten Palong, der über seine Länge leicht abfallend ist. Das Zinnerz, das schwerer ist als der Sand und die Erde im Schlamm, neigt dazu, zu sinken und wird hinter einer Reihe von Holzlatten, den sogenannten Riffeln, eingeschlossen. In regelmäßigen Abständen wird das eingeschlossene Erz aus dem Palong gekippt und zur weiteren Verarbeitung gesammelt.

Wenn sich Kiesablagerungen auf oder unter dem Wasserspiegel befinden, werden sie von einem Schwimmbagger hochgehoben, der in Entlang des Bachbettes wurde ein künstlicher Teich angelegt. Wenn sich die Kiesvorkommen in trockenen Gebieten auf oder über dem Wasserspiegel befinden, werden sie zunächst mit Wasserstrahlen, die durch große Düsen gepumpt werden, aufgebrochen. Als nächstes gelangt das Erz in die Reinigungs- oder Aufbereitungshalle neben dem Bergbaubetrieb. Sie werden zunächst mit Wasserstrahlen, die durch große Düsen gepumpt werden, zerkleinert. Die resultierende schlammige Gülle wird in einem künstlichen Teich aufgefangen. Eine Pumpe, die sich am tiefsten Punkt des Teiches befindet, pumpt die Gülle in einen Holztrog, den sogenannten Palong, der über seine Länge leicht abfallend ist. Das Zinnerz, das schwerer ist als der Sand und die Erde im Schlamm, neigt dazu, zu sinken und wird hinter einer Reihe von Holzlatten, den sogenannten Riffeln, eingeschlossen. In regelmäßigen Abständen wird das eingeschlossene Erz aus dem Palong gekippt und zur weiteren Verarbeitung gesammelt.

Konzentration

- 2 Das Erz gelangt in den Reinigungs- oder Aufbereitungsschuppen neben dem Bergbaubetrieb. Zunächst durchläuft es mehrere Schwingsiebe, um gröbere Fremdstoffe abzuscheiden. Anschließend kann es einen mit Wasser gefüllten Klassiertank passieren, in dem das Erz zu Boden sinkt, während die sehr kleinen Schluffpartikel abtransportiert werden. Es kann auch durch einen Schwimmtank geleitet werden, in dem bestimmte Chemikalien hinzugefügt werden, damit die Zinnpartikel an die Oberfläche steigen und in Tröge überlaufen.

- 3 Schließlich wird das Erz getrocknet, erneut gesiebt und durch einen Magnetabscheider geleitet, um alle Eisenpartikel zu entfernen. Das resultierende Zinnkonzentrat besteht nun aus ca. 70-77 Gew.-% Zinn und besteht aus fast reinem Kassiterit.

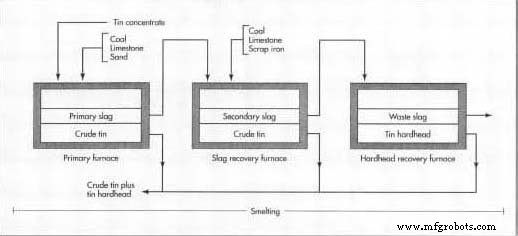

Schmelzen

- 4 Das Zinnkonzentrat wird zusammen mit Kohlenstoff in Form von Kohle oder Heizöl in einen Ofen gegeben. Wenn ein Zinnkonzentrat mit überschüssigen Verunreinigungen verwendet wird, können auch Kalkstein und Sand hinzugefügt werden, um mit den Verunreinigungen zu reagieren. Wenn die Materialien auf etwa 2550 °F (1400 °C) erhitzt werden, reagiert der Kohlenstoff mit dem Kohlendioxid in der Ofenatmosphäre, um Kohlenmonoxid zu bilden. Das Kohlenmonoxid wiederum reagiert mit dem Kassiterit im Zinnkonzentrat zu Rohzinn und Kohlendioxid. Wenn Kalkstein und Sand verwendet werden, reagieren sie mit im Konzentrat enthaltener Kieselsäure oder Eisen zu einer Schlacke.

- 5 Da Zinn mit vielen Materialien leicht Verbindungen eingeht, reagiert es oft mit der Schlacke. Dadurch enthält die Schlacke aus dem ersten Ofen einen nennenswerten Anteil an Zinn und muss vor der Entsorgung weiterverarbeitet werden. Die Schlacke wird in einem zweiten Ofen zusammen mit zusätzlichem Kohlenstoff, Schrott und Kalkstein erhitzt. Nach wie vor wird Rohzinn gebildet und zusammen mit einer gewissen Restschlacke zurückgewonnen.

Das Zinnkonzentrat wird zusammen mit Kohlenstoff in Form von Kohle oder Heizöl in einen Ofen gegeben. Es wird erhitzt und bildet mit dem Rohzinn eine Schlacke. Die Schlacke und das Rohzinn werden mehrere Male erhitzt, um Verunreinigungen zu entfernen und Zinn-Hardhead zurückzugewinnen.

Das Zinnkonzentrat wird zusammen mit Kohlenstoff in Form von Kohle oder Heizöl in einen Ofen gegeben. Es wird erhitzt und bildet mit dem Rohzinn eine Schlacke. Die Schlacke und das Rohzinn werden mehrere Male erhitzt, um Verunreinigungen zu entfernen und Zinn-Hardhead zurückzugewinnen. - 6 Die Restschlacke aus dem zweiten Ofen wird noch einmal erhitzt, um Zinn zurückzugewinnen, das Verbindungen mit Eisen gebildet hat. Dieses Material wird als harter Kopf bezeichnet. Die restliche Schlacke wird verworfen.

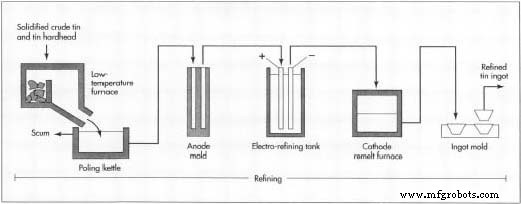

Verfeinerung

- 7 Das Rohzinn aus dem ersten Ofen wird zusammen mit dem aus der Schlacke gewonnenen Rohzinn und dem Hartkopf in einen Niedertemperaturofen gegeben. Da Zinn eine viel niedrigere Schmelztemperatur als die meisten Metalle hat, ist es möglich, die Temperatur des Ofens vorsichtig zu erhöhen, sodass nur das Zinn schmilzt und alle anderen Metalle als Feststoffe zurückbleiben. Das geschmolzene Zinn läuft an einer geneigten Fläche herunter und wird in einem Polkessel gesammelt, während die anderen Materialien zurückbleiben. Dieser Prozess wird Liquidation genannt und entfernt effektiv einen Großteil des möglicherweise vorhandenen Eisens, Arsens, Kupfers und Antimons.

- 8 Das geschmolzene Zinn im Poling-Kessel wird mit Dampf, Druckluft oder Stangen aus grünem Holz gerührt. Dieser Vorgang wird als Sieden bezeichnet. Das grüne Holz, das feucht ist, erzeugt zusammen mit der mechanischen Rührung der Stangen Dampf. Aufgrund dieser groben, aber effektiven Verwendung von Holzpfählen erhielt der Stabkessel seinen Namen. Die meisten der verbleibenden Verunreinigungen steigen an die Oberfläche und bilden einen Schaum, der entfernt wird. Die veredelte Dose ist jetzt zu etwa 99,8 % rein.

- 9 Für Anwendungen, die eine noch höhere Reinheit erfordern, kann das Zinn in einer elektrolytischen Raffinationsanlage weiterverarbeitet werden. Das Zinn wird in Formen gegossen, um große elektrische Anoden zu bilden, die als positive Anschlüsse für den Elektroraffinationsprozess dienen. Jede Anode befindet sich in einem einzelnen Tank, und am gegenüberliegenden Ende des Tanks befindet sich eine Zinnplatte, die als Kathode oder Minuspol dient. Die Tanks sind mit einer elektrisch leitenden Lösung gefüllt. Wenn ein elektrischer Strom durch jeden Tank geleitet wird, wird das Zinn von der Anode abgestreift und auf der Kathode abgeschieden. Die verbleibenden Verunreinigungen, die in der Regel Bismut und Blei sind, fallen aus der Lösung und bilden einen Schleim am Boden des Tanks.

- 10 Die Kathoden werden umgeschmolzen und das raffinierte Zinn wird in Eisenformen zu Barren oder Barren gegossen, die dann an die verschiedenen Endverbraucher geliefert werden. Zinn geringerer Reinheit wird normalerweise in Barren mit einem Gewicht von 25-100 lb (11-45 kg) gegossen. Zinn höherer Reinheit wird in kleinere Stangen mit einem Gewicht von etwa 1 kg gegossen.

Qualitätskontrolle

Es wurde nachgewiesen, dass die beschriebenen Verfahren durchweg Zinn mit einer Reinheit von 99% und höher herstellen. Um diese Reinheit sicherzustellen, werden Proben in verschiedenen Schritten analysiert, um festzustellen, ob Anpassungen der Prozesse erforderlich sind.

Der Zinn-Hardhead wird weiter veredelt, bis er zu Zinnbarren geformt wird.

Der Zinn-Hardhead wird weiter veredelt, bis er zu Zinnbarren geformt wird.

In den Vereinigten Staaten werden die Reinheitsgrade für handelsübliche Zinnsorten durch die Standardklassifikation B339 der American Society for Testing Materials (ASTM) definiert. Der höchste Grad ist AAA, der 99,98% Zinn enthält und für die Forschung verwendet wird. Klasse A, die 99,80 % Zinn enthält, wird zur Herstellung von Weißblech für Lebensmittelbehälter verwendet. Die Sorten B, C, D und E sind geringere Sorten mit einer Reinheit von bis zu 99%. Sie werden zur Herstellung von Allzweck-Zinnlegierungen wie Bronze und Lot verwendet.

Nebenprodukte/Abfälle

Bei der Zinnverarbeitung fallen keine nützlichen Nebenprodukte an.

Zu den Abfallprodukten gehören Erde, Sand und Steine, die während des Abbaus und der Konzentrationsvorgänge zurückgewiesen werden. Diese stellen eine riesige Menge an Material dar, ihre Umweltauswirkungen hängen jedoch von den örtlichen Entsorgungspraktiken und den Konzentrationen anderer möglicherweise vorhandener Mineralien ab. Auch die beim Schmelzen und Raffinieren anfallende Schlacke ist ein Abfallprodukt. Es kann Arsen, Blei und andere potenziell schädliche Stoffe enthalten. Zinn selbst hat keine bekannten schädlichen Auswirkungen auf Mensch oder Umwelt.

Die Zukunft

Es wird erwartet, dass die Verwendung von Zinn mit der Entwicklung neuer Anwendungen zunehmen wird. Da Zinn keine schädlichen Auswirkungen hat, wird erwartet, dass es andere umweltschädlichere Metalle wie Blei, Quecksilber und Cadmium ersetzt. Eine neue Anwendung ist die Formulierung von Zinn-Silber-Loten als Ersatz für Zinn-Blei-Lote in der Elektronikindustrie. Eine weitere Anwendung ist die Verwendung von Zinnschrot als Ersatz für Bleischrot in Schrotpatronen.

Es wird an der Entwicklung einer Verbindung auf Zinnbasis für den Einsatz auf Mülldeponien gearbeitet. Diese Verbindung interagiert mit Schwermetallen wie Blei und Cadmium, um zu verhindern, dass Regenwasser sie in den umgebenden Boden und den Grundwasserspiegel trägt.

Herstellungsprozess