Spork

Hintergrund

Ein Spork ist ein Essgeschirr, das mit den Merkmalen eines Löffels und einer Gabel ausgestattet ist. Die Gesamtform ähnelt einem Löffel mit einem Griff und einer kleinen schüsselartigen Struktur am Ende. Ganz am Ende des Sporks befinden sich kurze Zinken, die zum Aufnehmen von fester Nahrung nützlich sind. Sporks, auch Runcible-Löffel genannt, werden oft von Take-Away-Restaurants als Einweggeschirr angeboten. Sie bestehen in der Regel aus Kunststoff und werden im Thermoformverfahren hergestellt.

Verlauf

Essgeschirr hat sich über Jahrhunderte langsam entwickelt. Die frühen Menschen verwendeten natürlich vorkommende scharfe Steine, um Lebensmittel zu kratzen und zu schneiden. Als nicht genügend davon zur Verfügung standen, lernten sie, stumpfe Steine in geeignete Formen zu schleifen. Diese Steine stellen die frühesten bekannten Messer dar. Uralte Küstenbewohner benutzten Muscheln, die an Stöcken befestigt waren, um heiße Flüssigkeiten zu essen. Andere Populationen verwendeten ausgehöhlte Hörner von Schafen für ähnliche Zwecke. Diese Anwendungen von Naturprodukten zeigen die frühe Entwicklung des Löffels.

Im Laufe der Jahre wurde das Design und die Produktion von Essgeschirr effizienter. Häufig wurden unterschiedliche Materialien wie Holz, Elfenbein und Metall verwendet. Messer und Löffel waren über Jahre hinweg die gängigsten Essgeschirre in ganz Europa. Tatsächlich wird angenommen, dass der Begriff Löffel vom alten angelsächsischen Wort "spon" stammt, was Holzsplitter oder Holzsplitter bedeutet. Dies spiegelt die Tatsache wider, dass Löffel im fünften Jahrhundert aus Holz hergestellt wurden.

Eine der frühesten bekannten Gabeln stammt aus der Zeit der alten Griechen. Diese Utensilien waren größer als die modernen Gabeln und hatten nur zwei Zinken. Im 7. Jahrhundert benutzte das Königshaus des Nahen Ostens regelmäßig kleinere Gabeln am Esstisch. In Europa wurde die regelmäßige Verwendung von Gabeln nur langsam eingeführt. Die Einstellung vieler Menschen war, dass man Essen mit den Händen essen sollte und Gabeln überflüssig waren. Erst im 16. Jahrhundert waren Gabeln weit verbreitet und wurden in Italien verwendet. In den Folgejahren wurden Gabeln in Frankreich und England eingeführt. Mitte des 18. Jahrhunderts hatten Gabeln die heute am häufigsten verwendete Form erreicht.

Die Idee, Löffel mit Gabeln zu kombinieren, ist nicht neu. Eines der ersten Patente, die in den Vereinigten Staaten für ein solches Produkt erteilt wurden, wurde 1874 erteilt. In diesem Patent wird ein Gerät beschrieben, das einen Griff, eine Löffelschale, eine Messerschneide und Gabelzinken hat. Dies soll die Grundkonstruktion für alle zukünftigen Kombi-Essgeschirre sein. In den nächsten Jahrzehnten wurden verbesserte Produkte und Materialien patentiert. Ein patentiertes Design hatte eine tiefere Schüssel und kürzere Zinken, die es zum Essen von Flüssigkeiten nützlich machten. In den 1940er und 1950er Jahren wurden Kunststoffe als Baumaterial der Wahl angenommen. Der Begriff Spork wurde in einem 1970 an die Van Brode Milling Company erteilten Patent eingeführt.

Rohstoffe

Sporks können aus allen Arten von Materialien hergestellt werden, einschließlich Stahl, Holz, Glas und Kunststoff. Das mit Abstand am häufigsten verwendete Material ist Kunststoff, insbesondere Polypropylen und Polystyrol. Diese Materialien werden mit anderen Zusätzen kombiniert, um das fertige Gerät zu erstellen. Es ist wichtig zu beachten, dass alle Materialien, die bei der Herstellung von Sporen verwendet werden, von der US-amerikanischen Food and Drug Administration (FDA) reguliert werden, um sicherzustellen, dass sie für den Kontakt mit Lebensmitteln sicher sind.

Kunststoffe sind Materialien mit hohem Molekulargewicht, die aus Monomeren durch einen Prozess namens Polymerisation hergestellt werden. Diese Monomere wie Ethylen und Propylen werden letztendlich aus Erdöl und Erdgas gewonnen. In einem als "Cracking-Prozess" bezeichneten Prozess wird Rohöl oder Erdgas erhitzt, um die darin enthaltenen Kohlenwasserstoffe in reaktive Monomere umzuwandeln.

Zur Sporenherstellung werden häufig Polypropylen (PP) und Polystyrol verwendet. PP wird aus einer Polymerisationsreaktion von Propylenmonomeren hergestellt. Es wird eine ausgezeichnete Chemikalienbeständigkeit nachgesagt und wird für viele Verpackungsarten verwendet. Es ist ideal für die Herstellung von Sporen, da es gegen den Abbau durch Wasser, Salz und Säuren beständig ist, die alle Metalle zerstören. Festes Polystyrol weist auch eine gute Chemikalien- und Temperaturbeständigkeit auf. Es wird durch die Polymerisationsreaktion von Styrolmonomeren hergestellt. Styrol wurde erstmals in den 1930er Jahren kommerziell hergestellt und war während des Zweiten Weltkriegs als Bestandteil der Synthesekautschukproduktion von Bedeutung.

Zusätzlich zu dem polymeren Grundmaterial werden andere Modifikatoren hinzugefügt, um die Eigenschaften des Materials zu verändern, die Stabilität zu verbessern und die Herstellung zu erleichtern. Da die Polymermasse typischerweise farblos ist, werden Farbstoffe zugesetzt, um die Sporen attraktiver zu machen. Dies können lösliche Farbstoffe oder zerkleinerte Pigmente sein. Um eine weiße Farbe zu erzeugen, kann ein anorganisches Material wie Titandioxid verwendet werden.

Eine Vielzahl anderer Füllstoffe wird hinzugefügt, um qualitativ hochwertige Sporks herzustellen. Zum Beispiel werden Weichmacher zugesetzt, um die Verarbeitbarkeit und Flexibilität des Polymers zu erhöhen. Weichmacher sind nichtflüchtige Lösungsmittel und umfassen Dinge wie Paraffinöle oder Glycerin. Da der Kunststoff während der Produktion typischerweise erhitzt wird, werden zusätzlich Stabilisatoren zugesetzt, um den Kunststoff vor dem Zerfall zu schützen. Als Hitzestabilisator kann ein ungesättigtes Öl wie Sojabohnenöl verwendet werden. Andere Schutzmaterialien, die hinzugefügt werden, umfassen UV-Schutz und Antioxidantien. Diese Materialien tragen dazu bei, eine Zersetzung des Kunststoffs aufgrund von Umwelteinflüssen zu verhindern. Schließlich werden Verbindungen wie ethoxylierte Fettsäuren oder Silikone verwendet, um die Verarbeitung während der Herstellung zu unterstützen. Diese Materialien erleichtern das Entformen des Kunststoffs.

Design

Ein Spork ist ein Essgeschirr mit kombinierten Elementen aus Löffel und Gabel. Es weist einen Griffabschnitt auf, der vom Benutzer ergriffen wird. Am Ende des Stiels ist eine kleine, gewölbte, schalenartige Struktur angebracht und ganz am Ende dieser geschwungenen Struktur befinden sich kleine spitze Zinken. Bei einigen Designs haben Erfinder auch eine scharfe Kante in den Spork eingebaut, damit er auch als Messer verwendet werden kann.

Der Herstellungsprozess

Prozess

Erstellen einer Plastikfolie

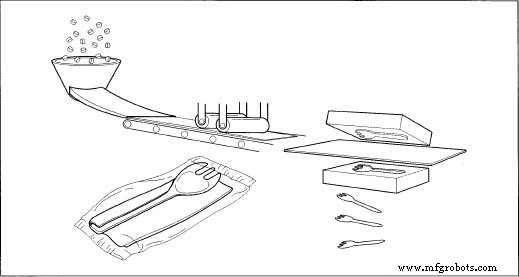

- 1 Am Anfang der Sporkherstellung wird eine Kunststoffplatte durch ein Extrusionsverfahren geformt. In dieser Produktionsphase werden Polymerpellets in einen großen Behälter gegeben, der an einer dünnen, abgeflachten Öffnung befestigt ist. Während die Pellets durch den Extruder bewegt werden, zerkleinert und schmilzt eine hydraulische Schnecke sie bei Temperaturen zwischen 204-288 °C (400–550 °F) und bildet eine dicke, halbfeste Flüssigkeit. Das Polymer wird durch eine Öffnung geschoben und als verdünnte Masse extrudiert. Es wird dann unter einer Reihe von wassergekühlten Walzen geführt, um es weiter zu verdünnen und seine Breite und Länge zu erhöhen. Am Ende dieses Prozesses kann es auf große Spulen gerollt oder in Bögen geschnitten werden.

Thermoformen

- 2 Wie bei den meisten Kunststoffprodukten wird zur Herstellung eines Sporks eine Form erstellt. Die Form ist ein Stahlblock mit einem geschnitzten Hohlraum, der die umgekehrte Form des Sporks hat. Wenn erweichter, erwärmter Kunststoff in die Form gezogen wird, nimmt er beim Abkühlen die Form der Form an. Um den Spork leichter aus der Form zu entfernen, können spezielle Silikontrennmittel zum Beschichten der Kavität verwendet werden.

Wenn eine Form entworfen wird, wird die Kavität hochglanzpoliert, um alle Fehler auf der Oberfläche zu entfernen. Ein einzelner Fehler auf der Oberfläche könnte im Endprodukt reproduziert werden und damit eine ganze Produktion ruinieren.

- 3 Als nächstes werden die Kunststoffplatten auf eine Tiefziehmaschine geladen. Die Kunststoffplatte wird über die Sporkform bewegt und

Kunststoffpellets werden einem Trichter zugeführt und anschließend mit Walzen geglättet. Ein Metallstempel schneidet die Funkenform aus. festgeklemmt. Oberhalb der Form befindet sich eine Heizung, die den Kunststoff erweicht.

Kunststoffpellets werden einem Trichter zugeführt und anschließend mit Walzen geglättet. Ein Metallstempel schneidet die Funkenform aus. festgeklemmt. Oberhalb der Form befindet sich eine Heizung, die den Kunststoff erweicht. - 4 Luft wird durch einige Löcher am Boden der Form gesaugt, wodurch ein Vakuum entsteht. Dieser Druckabfall bewirkt, dass ein Teil der erweichten Kunststofffolie nach unten in die Form gezogen wird.

- 5 Wenn der Kunststoff die Form berührt, kühlt er ab und härtet aus. Dadurch behält es die Form der Form bei, die in diesem Fall die eines Sporks ist. Eine große Stanzplatte aus Metall wird oben auf die Form bewegt. Dadurch wird der einzelne Spork vom Rest der Kunststofffolie abgeschnitten und bietet auch die Möglichkeit, ein Logo oder Design auf den Spork-Griff zu prägen. Die Sporen werden dann aus den Formen ausgeworfen und in die nächste Produktionsphase überführt. Der ungenutzte Kunststoff wird in einen separaten Bereich verbracht, um nachgeschliffen und wiederverwendet zu werden.

Montage und Verpackung

- 6 Sporks werden in verschiedenen Paketen verkauft. Eine übliche Verpackungsmethode besteht darin, einen Spork mit einer Serviette in eine Plastikfolie einwickeln zu lassen. In diesem Fall werden die Sporks in einen großen Vorratsbehälter verbracht, der an einer Verteilmaschine befestigt ist. Eine durchgehende, dünne Plastikfolie bewegt sich unter einer Maschine, auf die eine Serviette gelegt wird. Nachdem die Serviette fest ist, wird ein Spork darauf gelegt. Sollen Salz- oder Pfefferpäckchen in die Verpackung aufgenommen werden, werden diese ebenfalls von einem anderen Gerät abgelegt.

- 7 Als nächstes wird die gefüllte Folie unter einer Falz- und Prägemaschine hindurchgeführt. Diese Vorrichtung ist so konstruiert, dass die Folie beim Einlaufen über den Spork und die Serviette gefaltet wird. Anschließend wird es an beiden Enden gestanzt, wodurch eine geschnittene, versiegelte Verpackung entsteht. Das einzelne Paket wird dann in einen Aufbewahrungskoffer überführt. Wenn der Karton ausreichend gefüllt ist, wird er mit Klebeband verschlossen und für den Versand auf einer Palette gestapelt.

Qualitätskontrolle

Es werden verschiedene Qualitätskontrollmaßnahmen ergriffen, um sicherzustellen, dass jeder produzierte Spork bestimmte Standards erfüllt. Dazu gehören sowohl Labortests als auch Leitungsinspektionen. Vor der Herstellung werden die physikalischen und chemischen Eigenschaften der Ausgangsmaterialien bestimmt. An den Kunststoffen werden beispielsweise Molekulargewichts- und chemische Zusammensetzungsbestimmungen durchgeführt. Außerdem werden visuelle Inspektionen der Farbe, Textur und des Aussehens durchgeführt. Die physikalischen Leistungseigenschaften können ebenfalls bewertet werden. Stress-Dehnungs-Tests können durchgeführt werden, um sicherzustellen, dass der Kunststoff haltbar ist. Dies ist besonders wichtig für die Herstellung von Sporen, da die Produkte stark genug sein müssen, um feste Nahrung aufzunehmen. Im Allgemeinen führen Qualitätskontrolltechniker in einem Labor diese Tests durch.

In der Fertigungshalle sind an verschiedenen Stellen entlang der Produktionslinie Linienprüfer platziert. Sie prüfen die Kunststoffutensilien visuell auf die richtige Größe, Form und Farbe. Sie überprüfen auch die Produkte in der Endverpackung, um sicherzustellen, dass jeder versandte Spork von akzeptabler Qualität ist. Wenn fehlerhafte Sporen gefunden werden, werden sie aus der Produktionslinie genommen und zum Umformen beiseite gelegt.

Nach Produkten/Abfall

Bei der Herstellung von Sporks ist das primäre Abfallprodukt ungenutzter Kunststoff. Die Entsorgung dieses Materials wird durch ein System verwaltet, das die Reduzierung der Quellen, das Recycling, die Umwandlung von Abfall in Energie und die Deponierung umfasst. Bei der Herstellung von Sporks ist die Quellenreduktion die wichtigste Methode zur Reduzierung von Plastikmüll. Dies wird durch die Wiederverwendung von Kunststoff aus verformten Produkten erreicht.

Die anderen Phasen der Abfallentsorgung beziehen sich auf die Fertigprodukte selbst. Da Sporks als Wegwerfartikel konzipiert sind, sind sie dazu bestimmt, Abfall zu werden. Ein Teil dieser Abfälle landet im Recyclingsystem und wird für verschiedene Recyclingproduktanwendungen verwendet. Andere Teile dieses Abfalls werden schließlich in Verbrennungsanlagen verwendet, um ihn von Abfall in Energie umzuwandeln. Während dieser Energieumwandlung produziert ein Polymer wie Polystyrol Kohlendioxid, Wasserdampf und Spuren von ungiftiger Asche. Die letzte Ruhestätte für viele entsorgte Sporen sind Deponien.

Die Zukunft

In Zukunft werden sich die Sporkhersteller wahrscheinlich darauf konzentrieren, die Produktionseffizienz zu verbessern und den Umsatz zu steigern. Aus Produktionssicht konzentriert sich die Forschung auf die Erhöhung der Produktionsgeschwindigkeit, die Reduzierung der Rohstoffkosten und die Minimierung von Chemikalienabfällen. So hat beispielsweise ein Rohstofflieferant einen Kunststoffersatz aus Weizenglutenharz eingeführt, der für die Sporenherstellung ausreichend haltbar, aber auch biologisch abbaubar ist. Ein anderer Anbieter hat ein Sojabohnenprodukt mit ähnlichen Eigenschaften auf den Markt gebracht. Um den Umsatz zu steigern, werden sich die Sporkhersteller darauf konzentrieren, mehr Fastfood-Restaurants dazu zu bringen, ihr Produkt zu verwenden. Sporks bieten diesen Restaurants die Möglichkeit, Kosten zu senken, indem sie das Tragen von Löffeln und Gabeln überflüssig machen.

Weitere Informationen

Bücher

Chabot, J. Die Entwicklung von Maschinen und Verfahren zur Kunststoffverarbeitung. Gesellschaft der Kunststoffingenieure, 1992.

Giblin, James Cross. Von der Hand in den Mund, oder wie wir Messer, Gabeln, Löffel und Essstäbchen erfanden und die Umgangsformen dazu. New York:Crowell, 1987.

Petroski, Heinrich. Die Entwicklung nützlicher Dinge. New York:Vintage Books, 1994.

Seymour, R. und C. Carraher. Polymerchemie. New York:Marcel Dekker, Inc., 1992.

Andere

Albaner, Joseph. US-Patent 4 984 367 Kombinationsgerät. 1991.

Perry Romanowski

Herstellungsprozess