Automaten

Hintergrund

Von den bescheidenen Anfängen mit einem Cent hat sich das Verkaufsgeschäft in den Vereinigten Staaten zu einer 36,6-Milliarden-Dollar-Industrie entwickelt. Kaltgetränke in Dosen waren 1999 mit einem Umsatz von 15,7 Milliarden US-Dollar und einem Anteil von 42,9% des Bruttoumsatzes der Branche die Verkaufsschlager der Branche. Verpackte Süßigkeiten und Snacks rangieren mit 19,7 % der Branche und einem Umsatz von 7,2 Milliarden US-Dollar an zweiter Stelle. 1999 wurden mehr als 857.000 münzbetriebene Automaten hergestellt und ausgeliefert. Mehr als die Hälfte (477.102) waren Kühlgeräte, die Getränke in Dosen und in Flaschen verkauften.

Der Vending-Bereich macht einen erheblichen Teil des Umsatzes und der Gewinne von Getränkeabfüllern und Snackherstellern aus. Im Jahr 2000 erwirtschafteten Verkaufsautomaten 14 % des gesamten Foodservice-Umsatzes in Einrichtungen wie Hochschulen, Fabriken, Unternehmen, Krankenhäusern und Schulen. Abfüller zahlen Colleges, Schulen und anderen Institutionen Millionen von Dollar für die exklusiven Rechte, Verkaufsautomaten auf dem Campus aufzustellen. Der Verkauf von Erfrischungsgetränken aus dem Verkauf macht vielleicht nur 15% des gesamten Jahresumsatzes eines Abfüllers aus, aber dieselbe Menge könnte leicht die Hälfte seines Jahresgewinns ausmachen.

Verlauf

Der erste dokumentierte Verkaufsautomat stammt aus der Zeit um 215

Die Regierung der Vereinigten Staaten begann 1896 mit der Erteilung von Patenten für münzbetriebene Verkäufer. Es dauerte jedoch bis 1888, bis der Verkauf in den Vereinigten Staaten zu einem lebensfähigen Markt wurde. In diesem Jahr entwickelte die Adams Gum Company Gummimaschinen, die auf erhöhten Bahnsteigen in ganz New York City aufgestellt wurden. Die Maschinen gaben ein Stück Tutti-Frutti-Kaugummi für einen einzigen Cent aus.

Im Jahr 1926 erfand William Rowe einen Zigarettenautomaten, der einen Trend zu höherpreisigen Waren auslöste, darunter Erfrischungsgetränke- und Nickel-Süßigkeiten-Automaten, die sich in den späten 1920er und 1930er Jahren entwickelten. Kaffeeverkäufer wurden 1946 entwickelt und gekühlte Sandwichverkäufer folgten 1950. 1984 führte Automatic Products International, Ltd. (APi) einen Verkaufsautomaten ein, der frische Kaffeebohnen mahlen und aufbrühen konnte.

Praktisch alles, was verkauft werden kann, war schon einmal. Der erste Getränkeverkäufer aus dem Jahr 1890 in Paris, Frankreich, bot Bier, Wein und Spirituosen an. Zu den Gegenständen, die in Verkaufsautomaten gefunden wurden, gehören Kleidung, Blumen, Milch, Zigarren und Zigaretten, Briefmarken, Kondome, Kölnisch Wasser, Baseballkarten, Bücher, Lebendköder für Fischer, Comics, Kassetten und CDs, Lotterielose sowie Kameras und Filme . Einige moderne Verkaufsautomaten geben heiße Speisen wie Pizza, Popcorn und sogar Pommes Frites aus.

Rohstoffe

Verkaufsautomaten werden hauptsächlich aus vier Hauptrohstoffen hergestellt:verzinktem Stahl, Lexan oder anderen Kunststoffen, Acrylpulverbeschichtungen und Polyurethanisolierung.

Der Großteil der Maschine besteht aus verzinktem Stahl mit einer Dicke von 10 bis 22 Gauge. Die dickeren Dicken werden für den Außenschrank, die Außentüren und den Innentank verwendet. Dünnere Dicken werden für Innentüren und Platten, Dosenstapel und Mechanismen wie Münzprüfer und Produkttabletts verwendet.

Lexan, ein widerstandsfähiger Polycarbonat-Kunststoff, wird in den Frontplatten des Verkaufsautomaten verwendet. Lexan-Blätter in Verkaufsautomaten reichen normalerweise von 0,13 Zoll (3,18 mm) bis 0,25 Zoll (6,35 mm) Dicke. Lexan ist sehr schwer zu brechen, schwer entflammbar, relativ leicht zu formen und kann behandelt werden, um die UV-Strahlen-, Licht- und Wärmeübertragung einzuschränken. Produktlogos, Namen und Illustrationen sind auf Lexan-Blättern aufgedruckt, die in Kanälen in den Türen der Verkaufsautomaten installiert sind.

Acryl-Pulverlacke sind farbige Pulver, mit denen die Oberflächen von Verkaufsautomaten "bemalt" werden. Das Pulver wird in einer gleichmäßigen Schicht aufgetragen und während des Herstellungsprozesses eingebrannt. Acrylbeschichtungen halten Witterungseinflüssen und Beanspruchungen besser stand als nass aufgetragene Farben. Außerdem erfüllen Acrylpulver leichter die staatlichen Umweltnormen.

Polyurethanschaum bildet die Isolierung für das Innere des Automaten. Der Schaum wird zwischen das Außengehäuse und den Innentank der Maschine geblasen, wo er zu einem sehr zähen, steifen Material aushärtet. Neben der Wärmedämmung verleiht der steife Schaumstoff sowohl dem Gehäuse als auch dem Tank der Maschine strukturelle Stabilität.

Einige Hersteller wie Dixie-Narco stellen auch die komplizierten elektronischen Geräte her, die in Verkaufsautomaten verwendet werden, während andere sie vorgefertigt kaufen und als Teil des Herstellungsprozesses installieren. Zu diesen Komponenten gehören Banknoten- und Münzprüfer, Computer-Steuerplatinen, Kühleinheiten und Beleuchtung.

Design

Die Grundkonstruktion eines Automaten beginnt mit dem Schrank, der stählernen Außenhülle, die alle internen Komponenten aufnimmt und die Gesamtgröße und -form des Automaten bestimmt. Im Inneren des Gehäuses befindet sich eine Stahlinnenverkleidung, die als Tank bezeichnet wird. Tank und Schrank liegen eng beieinander, sodass dazwischen genügend Platz für eine Schicht Polyurethanschaum-Isolierung bleibt. In Kombination tragen der Tank und die Schaumisolierung dazu bei, die Innentemperaturen stabil zu halten und die Produkte vor extremen Temperaturen außerhalb des Schranks zu schützen. Obwohl alle Produkte und Abgabemechanismen im Schrank enthalten sind, sind sie im engeren Sinne tatsächlich im Tank installiert.

Die Außenflächen des Gehäuses sind mit einem eingebrannten Acryl-Pulver-Finish beschichtet. Pulverbeschichtungen ermöglichen es der Maschine, extremen Temperaturen, Salz oder Sand, Missbrauch durch den Kunden und anderen Bedingungen standzuhalten, die eine hohe Oberflächenbeständigkeit erfordern.

Zur Lagerung und Ausgabe von Produkten werden im Inneren der Maschine Kannenstapelsäulen oder Zufuhrtabletts installiert. Jedes Tablett ist mit einer großen rotierenden Drahtspirale ausgestattet, die die Produkte hält. Einzugsschalen gleiten in die Maschine ein und aus, um eine einfache Wartung und Auffüllung der Ware zu ermöglichen. Die Zuführungsstapel und Trays enthalten auch die Motorsteuerungen, die die Produkte physisch nach vorne schieben, bis sie vom Stapel freigegeben werden und in den Zugangsbereich fallen. Wenn ein Kunde ein Produkt auswählt, dreht sich ein Rotor und schiebt einen einzelnen Artikel vor, wobei Dosen oder Flaschen einzeln fallen gelassen werden. Auf die gleiche Weise drehen sich Spiralen auf Snack-Food-Tabletts und schieben Produkte nach vorne, bis sie vom Tablett fallen.

Einige Verkaufsautomaten, insbesondere Kaltgetränkeverkäufer, haben zwei Türen. Die Innentür dichtet das Innere der Maschine ab und sorgt für zusätzliche Isolierung. Die äußere Tür enthält die elektronischen Steuerungen, die es den Kunden ermöglichen, Waren zu kaufen und zu erhalten. Die Außentür enthält auch Beschilderungen und Illustrationen, die im Allgemeinen auf eine Lexanplatte aufgedruckt sind, die in die Frontplatte der Tür passt. Die Beleuchtung für die Frontplatte wird im Allgemeinen hinter den Lexan-Platten installiert. Die Außentür umfasst hochbelastbare Haspen, Schlösser und Scharniere, um Diebstahl und Vandalismus zu verhindern.

Elektronische Komponenten, wie Münz- und Geldscheinprüfer, testen Münzen und scannen eingeworfene Dollarscheine, um sicherzustellen, dass das Bargeld echt und in der richtigen Höhe ist. Über ein Bedienfeld mit Steuertasten können Kunden ihre Auswahl treffen. Diese Tasten sind mit den Motorsteuerungen der Zuführungsstapel und -tabletts verbunden und aktivieren die Rotoren, die die Produkte in die Behälter freigeben. Geldwechsler halten Münzmengen und geben nach einer Auswahl das richtige Wechselgeld frei. Neuere Maschinen können auch Kartenprüfer zum Akzeptieren von Debit- und Kreditkarten, LCD-Anzeigen mit Preisangaben und Maschinenstatusinformationen und Sprachchips enthalten, die den Kunden Transaktionsdetails per Sprache übermitteln.

Konstruktionsänderungen treten am häufigsten bei den Mechanismen zum Handhaben und Ausgeben der großen Anzahl verschiedener Arten von Flaschen, Dosen, Schachteln, Beuteln und anderen auf dem Markt erhältlichen Verpackungen auf. Als 592 ml (592 ml) Plastikflaschen zum ersten Mal in den Verkauf gebracht wurden, neigten sie dazu, sich im Automaten zu verklemmen. Designer mussten die Art und Weise, wie diese Flaschen in der Maschine gelagert und an den Kunden geliefert wurden, überarbeiten. Ständige Veränderungen in der Produktverpackung haben dafür gesorgt, dass Designer immer nach praktischen und effizienteren Wegen suchen müssen, Produkte zu verkaufen.

Der Herstellungsprozess

Prozess

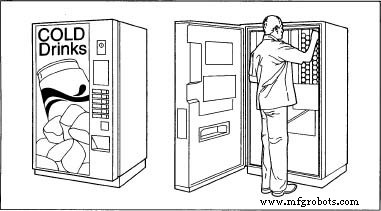

Die beliebteste Art von Verkäufer in den Vereinigten Staaten ist der Kaltgetränke-Konservenautomat, der die traditionelle 12 oz (355 ml) Aluminiumdose mit Limonaden und Erfrischungsgetränken verkauft. Die Herstellung eines Getränkeautomaten für kalte Getränke erfolgt oft auf mehreren automatisierten, gleichzeitig laufenden Montagelinien, die alle Komponenten gleichzeitig herstellen. Die Herstellungsprozesse für Verkaufsautomaten können so vielfältig sein wie die darin ausgegebenen Produkte.

- Der Schrank besteht aus einer Rolle oder einem Coil aus verzinktem Stahl. Am Anfang der Montagelinie durchläuft der Rohstahl automatisierte Pressen, die ihn glätten und in Bleche schneiden. Schränke bestehen häufig aus zwei oder mehr separaten Teilen.

- Andere Pressen stanzen und kerben dann die Blätter. Durch den Stanzprozess werden im Gehäuse Löcher für Schrauben und Befestigungselemente, Öffnungen für Elektrokabel, Schlitze für Lüftungsschlitze und andere notwendige Öffnungen erzeugt. Ecken und Kanten der Stahlbleche werden bei Bedarf gekerbt, um die Montage von Komponenten am fertigen Schrank zu ermöglichen.

- Stahlbleche treten automatisch in Hochleistungs-Luft- und Hydraulikpressen ein und aus. Jede Presse übt eine Kraft von 200-400 Tonnen oder mehr aus. Die Stahlbleche liegen flach, während die Pressen die Kanten stauchen, Biegungen im Metall erzeugen und den Stahl in die Grundform des Schranks formen.

- Die Nähte werden durch Widerstandsschweißen, auch Punktschweißen genannt, befestigt, ein Verfahren, bei dem eine Hochspannungsladung durch zwei Kontakte verwendet wird, die Metalloberflächen miteinander verschmilzt.

- Schließlich wird der Schrank von der Linie entladen und in den Finishing-Bereich gebracht, wo er pulverbeschichtet wird und auf die Installation des Tanks wartet.

- Während der Schrank hergestellt wird, bildet eine weitere Linie den Tank. Der Tank wird durch einen ähnlichen Prozess wie der Schrank hergestellt. Verzinkter Stahl wird von Rohmaterialrollen geschnitten und gelangt in die automatisierte Linie. In die Bleche sind Öffnungen für Bolzen, Feeder-Stapel, Motoren und andere Mechanismen gestanzt und die Ecken sind eingekerbt, damit der Tank nach dem Verschweißen leichter und sicherer in den Schrank passt.

- Pressen sorgen für das notwendige Umformen und Biegen, und einzelne Teile werden zu einer Einheit zusammengeschweißt.

- Der Tank wird dann in den Finishing-Bereich gebracht, wo er am richtigen Schrank montiert wird.

- Vor der Pulververedelung wird das Gehäuse einer achtstufigen Vorbehandlung unterzogen. Zuerst wird der Schrank an einem Hängeförderer befestigt, der den Schrank 210 Fuß (64 m) durch das Vorbehandlungssystem führt. Auf beiden Seiten des Förderers angebrachte Düsen besprühen das Gehäuse in jeder Phase gründlich, beginnend mit einer alkalischen Wäsche, um schwere Oberflächenverschmutzungen zu entfernen.

- Ein zweites alkalisches Bad reinigt die Oberfläche noch weiter.

- Anschließend wird der Schrank gespült, mit Zinkphosphat beschichtet und erneut gespült.

- Chromsäure, eine Versiegelung, wird dann aufgetragen und die Oberfläche wird noch einmal gespült.

- Abschließend wird die gesamte Oberfläche gründlich mit entionisiertem (DI) Wasser gespült. Die Einheiten gehen dann für ungefähr 30 Minuten bis zu einer Stunde in den Trockenofen bei Temperaturen zwischen 350 °F und 400 °F

Ein typischer Verkaufsautomat im Lager. (177°C bis 204°C) um sicherzustellen, dass keine Feuchtigkeit auf der Oberfläche zurückbleibt.

Ein typischer Verkaufsautomat im Lager. (177°C bis 204°C) um sicherzustellen, dass keine Feuchtigkeit auf der Oberfläche zurückbleibt. - Nach dem Verlassen der Trockenöfen verbleibt der Schrank auf der Hängeförderanlage und beginnt dort mit der Pulververedelung. Bei diesem Verfahren wird der Schrank in verschiedenen Farben "bemalt", indem eine Beschichtung aus Acrylpulver auf die Oberflächen des Schranks aufgetragen und eingebrannt wird. Schränke, Tanks, interne Mechanismen und andere Teile können alle während der Herstellung eines Getränkeautomaten für kalte Dosen pulverbeschichtet werden.

- Schränke fahren entlang des Förderbands in umweltkontrollierte Pulverkabinen. Die Kabinen bestehen aus Polypropylen, von dem angenommen wird, dass es weniger überschüssiges Pulver anzieht, die Sprüheffizienz verbessert und den Reinigungsbedarf verringert. Jede Kabine trägt eine einzelne Farbe mit einer Reihe von 18 bis 22 Spritzpistolen auf, die alle so konstruiert sind, dass sie sich bewegen, um eine bessere Abdeckung zu bieten, in Hohlräume zu gelangen und zusammen mit dem Gehäuse zu verfolgen. Die Pistolen tragen ein Acrylpulver in einer gleichmäßigen 0,0015-0,002 Zoll (1,5-2 mm) dicken Schicht auf das Gehäuse auf. Das positiv geladene Pulver haftet leicht an der geerdeten Gehäuseoberfläche. Übersprühtes Pulver wird gesammelt, mit Neupulver vermischt und erneut gesprüht, wodurch sehr wenig Beschichtungsmaterial verschwendet wird. Bis zu 95 % des übersprühten Pulvers können zurückgewonnen werden.

- Wenn das Auftragen des Pulvers abgeschlossen ist, verlassen die beschichteten Schränke die Kabine und gehen für 20-30 Minuten bei 370°F (188°C) in den Aushärteofen. Das Pulverfinish ist dauerhaft eingebrannt.

- Fertige Schränke und Tanks werden dann für den Prozess des Schäumens, dem Aufbringen einer Polyurethanschaumisolierung in das Innere der Maschine, vereint. Der Tank wird in das Gehäuse eingebaut, und beide werden auf ungefähr 49-66 °C (120-150 °F) vorgeheizt, während sie auf das Aufschäumen warten. Wenn die richtige Temperatur erreicht ist, blasen Hochdruck-Schäumvorrichtungen die Isolierung zwischen Schrank und Tank mit sorgfältig dosierten Materialschüssen. Der Schaum verfestigt sich und sorgt nicht nur für eine effektive Isolierung, sondern auch für eine gewisse zusätzliche strukturelle Stabilität von Schrank und Tank.

Früher enthielten die Harzzusätze, die zur Strukturierung der Schaumisolierung verwendet wurden, sogenannte Treibmittel, große Mengen an FCKW oder Fluorchlorkohlenwasserstoffen. Umweltbedenken hinsichtlich der Verwendung von FCKW führten jedoch zur Verwendung alternativer Treibmittel, einschließlich Halogenkohlenstoff (HCFC)-Ersatzstoffe und Wasser.

- Wenn das Schäumen abgeschlossen ist, werden Kühleinheiten im Boden des Schranks installiert. Diese Einheiten werden oft vorgefertigt erworben und von einem einzigen Bediener am Montageband in Position geschoben, sicher verschraubt und in den Schrank verdrahtet.

- Die Stapelsäulen der Dosenzuführung sind im Schrank installiert. Diese Säulen werden unter Verwendung von Stahlform-, Stanz-, Kerb- und Schweißprozessen hergestellt und veredelt, die denen ähnlich sind, die bei der Herstellung von Schrank und Tank verwendet werden. Der Prozess wird sorgfältig überwacht, um sicherzustellen, dass die richtige Stapelgröße mit der richtigen Einheit übereinstimmt.

- In der Endfertigung werden die Türen an den Schränken montiert. Die Außeneinheiten enthalten die meisten der hochentwickelten Elektronik des Kaltgetränkeautomaten, einschließlich Münz- und Geldscheinprüfer, Auswahltasten, Bedienfelder, Wechselgeldtuben, Schilder und Beleuchtung. Innentüren dienen als zusätzliche Abdichtung für das Innere der Maschine. Die meisten Türen an Dosenautomaten haben keine durchsichtigen Fenster zum Ausstellen von Produkten. Stattdessen enthalten die Türfronten oft Kunstwerke, Logos und Grafiken, die für den Inhalt der Maschine werben. Maschinen, die Flaschen, Süßigkeiten und Snacks verkaufen, haben jedoch oft klare Fenster aus Lexan oder einem anderen robusten, bruchfesten Material.

- Die grundlegende Türschale wird ähnlich wie bei Schränken und Tanks erstellt und verarbeitet, wobei zusätzliche Stanzungen erforderlich sind, um die Bedienelemente an Außentüren aufzunehmen. Komponenten von Türen werden oft nicht am Fließband, sondern möglichst komplett in einem Bereich montiert. Es ist wichtig, dass die richtige Tür am richtigen Schrank angebracht wird, damit die Türmontage zentral erfolgt, um die Möglichkeit von Fehlern bei der Abstimmung von Türen mit Einheiten zu reduzieren. Während der Herstellung werden Türen auf drehbaren, indexierbaren Karussells platziert, die es dem Bediener ermöglichen, sie zu drehen und zu bewegen.

- Alle Montageteile werden auf die Tür gelegt, während sie sich in diesem Karussell befindet. Die Bediener bringen die Münz- und Geldscheinprüfer, Kartenprüfer, Auswahlknöpfe, LCD-Displays und andere externe Bedienelemente an den entsprechenden Stellen an und befestigen sie mit Bolzen oder Schrauben. Auswahlknöpfe sind mit den Motoren der entsprechenden Dosenstapel verdrahtet. Frontplatten aus Lexan mit Siebdruck sind in Kanälen an den Türen installiert. Die Beleuchtungskörper werden festgeschraubt und mit der Stromversorgung verdrahtet. Fertige Türen werden zu den Schränken getragen und automatisch angebracht. Der fertige Getränkedosenautomat ist dann bereit für die Qualitätsprüfung und -prüfung.

Qualitätskontrolle

Fertige Maschinen werden nach der Montage getestet. Es wird überprüft, ob alle elektronischen Komponenten einwandfrei funktionieren, die Dosenstapel richtig montiert sind und die Dosen genau und sicher ausgegeben werden. Bei Problemen werden die Maschinen an Stationen geschickt, die mehrere Einheiten aufnehmen können. Ein Rework-Techniker führt die notwendigen Reparaturen durch und die Maschine wird erneut getestet. Bleiben Probleme bestehen, wird das Gerät abgelehnt und markiert.

Zu den weiteren Tests gehören Kühl-Pull-Down-Tests, bei denen die Innentemperatur des Geräts auf 30-31 °F (−1-−0.5 °C) "heruntergezogen" wird. Dieser Test stellt sicher, dass die Maschinensteuerungen und Temperatursteuerungen ordnungsgemäß funktionieren.

Geprüfte Einheiten werden einer abschließenden Sichtkontrolle unterzogen, anschließend gereinigt und in durchsichtige Plastikfolie eingeschweißt. Fertige Automaten werden per Förderband zum Lager transportiert, wo sie verpackt und für den Versand an die Kunden bereitgestellt werden.

Die Zukunft

Im Jahr 2000 kündigte die Coca-Cola Company an, mehr als 100 Millionen US-Dollar in die Online-Verkaufstechnologie "Dial-a-Coke" von Marconi Online aus Atlanta zu investieren. Für Automatenunternehmen wird die Technologie die Effizienz, Datenerfassung und Wartung verbessern. Die Maschinen setzen Ferndiagnosen ein, um die Mitarbeiter in der Zentrale zu warnen, wenn Maschinen nachgefüllt oder gewartet werden müssen. Der detaillierte Bestandsstatus wird an zentrale Standorte übermittelt, sodass Tourenfahrer und Techniker genau wissen, welche Produkte zum Auffüllen ihrer Maschinen benötigt werden, bevor sie ihre Touren beginnen. Eine ausgeklügelte Datenerfassung wird ein unmittelbares Feedback dazu liefern, welche Produkte verkauft werden und welche Artikel durch beliebtere Produkte ersetzt werden müssen. Maschinen werden Echtzeitdaten zu Transaktionen übertragen, was Unternehmen eine strengere Kontrolle und genauere Daten zur Rechenschaftspflicht von Bargeld und Lagerbeständen ermöglicht. Für Kunden wird die Dial-a-Coke-Technologie den bargeldlosen Einkauf ermöglichen. Verbraucher werden in der Lage sein, ihr Mobiltelefon zu verwenden, um einen bestimmten Automaten anzuwählen, um alkoholfreie Getränke auszuwählen und zu bezahlen.

Außerdem können Daten an die Maschinen übermittelt werden. Preisänderungen erfordern beispielsweise normalerweise, dass ein Techniker eine Maschine vor Ort aufsucht, um die Änderungen von Hand vorzunehmen. Der Fernverkauf ermöglicht Änderungen aus der Ferne und gibt den Anbietern die Flexibilität, Bedingungen wie Aktionspreise oder niedrigere Preise außerhalb der Stoßzeiten zu berücksichtigen, um das Gesamtverkaufsvolumen zu erhöhen. Bargeldlose Systeme werden auch Diebstahl und Vandalismus in Automaten reduzieren, indem sie die Menge an Bargeld reduzieren, die zu einem bestimmten Zeitpunkt in einem Verkaufsautomaten aufbewahrt wird. APi hat bereits mit der Produktion eines Automaten begonnen, der Kredit- oder Debitkarten akzeptiert.

Technologische Verbesserungen bei drahtlosen Maschinenüberwachungssystemen Anfang 2001 haben es Unternehmen ermöglicht, das Internet als eine Art Weitverkehrsnetz zur Überwachung und Wartung entfernter Verkaufsstellen zu verwenden. Handheld-Computer werden auch immer beliebter, um Verkaufs- und Lagerdaten direkt von Maschinen zu erfassen.

Weitere Informationen

Zeitschriften

Babyak, Richard J. "Neue Ära der Dämmung (Veränderung liegt im Wind für Treibmittel)." Gerätehersteller 41, Nr. 8 (August 1993):47-48.

Bailey, Jane M. "Automaten werden geschlagen." Industrielle Veredelung 67, Nr. 4 (April 1991):36-37.

"Coca-Cola-Kunden kaufen Automatengetränke mit der GSM-Dial-a-Coke-Lösung von Marconi." Drahtloses Internet 3, nein. 5 (Mai 2001):7.

Marcus, David L., Leslie Roberts und Jeffery L. Sheler. "Eine heiße Idee von diesen Cold-Drink-Leuten." US-Nachrichten und Weltbericht 127, Nr. 18 (8. November 1999):10.

Prince, Greg W. „100 Jahre Vending-Innovation“. Getränkewelt 117, Nr. 1651 (Januar 1998):214-216.

Simpson, David. "Ein Gipfel im Herzen von Dixie (Dixie-Narco Inc.s Einsatz von Pulverbeschichtungen)." Gerät 46, Nr. 8 (August 1989):56-57.

Somheil, Timothy. "Vending-Innovation." Gerät 55, Nr. 1 (Januar 1998):87-89.

Stevens, James R. "Die Dixie-Narco-Geschichte." Gerät 47, nein. 6 (Juni 1990):31-4.

Sutej, Joseph M. "Bewertung der FCKW-armen Schaumisolierung." Maschinendesign 62, nein. 10 (24. Mai 1990):108-109.

Andere

Seite der National Automatic Merchandising Association. 8. Juli 2001.

Webseite zu Verkaufszeiten. 8. Juli 2001.

Jeffrey W. Roberts

Herstellungsprozess

- Nähmaschine

- Über Bohr- und Gewindeschneidmaschinen

- CNC-Schleifmaschinen:Praktische Werkzeugmaschinen

- Was ist ein Milchautomat?

- Lebensmittelautomaten – Produktvielfalt

- Was ist ein Nudelautomat?

- Was ist ein Tee-Kaffee-Suppenautomat?

- Einführung von Verkaufsautomaten für warme Mahlzeiten

- Was kann man von Gemüseautomaten erwarten?

- Verschiedene Arten von Bohrmaschinen