Eistüte

Hintergrund

Heute gehört die Eistüte zum Standard in jedem Eisladen oder Stand. Dieser Leckerbissen gilt als Abkühlung im Sommer und ist eine essbare Dose für einen kalten Snack. Die frostige Geschmeidigkeit des Eises ergänzt das knusprige Knirschen des Kegels zu einer interessanten Geschmackskombination. Es gibt fast so viele Geschichten darüber, wie die Eistüte erfunden wurde, wie es Aromen gibt, die sie enthält.

Verlauf

Die Eistüte scheint ein einfacher und unpolitischer Leckerbissen zu sein, doch ihre Herkunft ist heiß umstritten. Das beliebteste Volksmärchen über die Erfindung der Eistüte findet auf der Weltausstellung 1904 in St. Louis, Missouri, statt. Zwei Imbissstände hatten nebeneinander Stände. Arnold Fornachou hat Eis hergestellt und verkauft. Sein Nachbar, Ernest A. Hamwi, war aus Damaskus in Syrien in die USA gekommen. Hamwi machte süße Waffeln (ähnlich wie die heutigen Waffel-ähnlichen Kekse), die Syrer "Zalabien" nennen. Hamwi kochte die Waffeln auf einem Waffeleisen, das über einem Kohlefeuer erhitzt wurde, überzog sie mit Zucker und rollte die Waffeln, während sie noch heiß waren, damit sie leicht zu essen und zu tragen waren. Als Fornachou die Schüsseln für sein Eis ausgingen, rollte Hamwi seine Waffeln in eine Kegelform statt in eine Röhre, und die Herren belegten die Waffel mit Kugeln von Fornachous Eis. Zalabias wurde zu "World's Fair Cornucopias" und das Kegelkonzept war geboren.

Mit über 50 Eisverkäufern auf der Messe machte Hamwi bald ein Land-Office-Geschäft. Nach der Messe gründete er seine eigene Kegel-Firma namens Cornucopia Waffle Oven Company, war aber des Geschäftes müde und arbeitete für die Konkurrenz, Heckle's Cornucopia Waffle Oven Company in St. Louis. Der Name Füllhorn oder Waffel wurde 1906 durch das Wort Kegel ersetzt. Inzwischen bewarb Hamwi Kegel auf Messen in den ganzen Vereinigten Staaten. 1910 kehrte Hamwi zu seinem eigenen Geschäft zurück und gründete die Missouri Cone Company of St. Louis. Er starb 1943, nachdem er ein Vermögen mit Eistüten angehäuft hatte.

Ein zweiter Anwärter, David Avayou, behauptet auch, der Schöpfer des Kegels zu sein. Avayou besaß eine Eisdiele in New Jersey, in der er sowohl Eis als auch Eistüten herstellte. Er brachte seine Waren zur Weltausstellung in St. Louis und behauptete, sie dort verkauft zu haben, als Fornachou und Hamwi über ihr gemeinsames Produkt stolperten.

Noch ein dritter Kandidat ist Abe Doumar, ein weiterer Einwanderer, der mit seiner 12-köpfigen Familie aus dem Libanon nach St. Louis gezogen war. Doumars Lieblingssnack aus seiner Heimat war ein kegelförmig gerolltes Fladenbrot, gefüllt mit fruchtiger Marmelade. Er wandte sich an einen anderen Zalabia-Hersteller der Messe und schlug vor, das gleiche Konzept anzuwenden, indem er eine Waffel rollte und sie mit Eiscreme füllte. Doumar entwickelte später eine Vielzahl von Waffelmaschinen, zog nach New York und verkaufte Eistüten auf Coney Island. In den 1930er Jahren besaß Doumar eine Reihe von Restaurants entlang der Ostküste; der mit der Popularität des Automobils gewachsene neue Trend zum "Fast Food" trieb ihn fast aus dem Geschäft, bis er auf die Idee kam, Waffeltüten in die Frontscheiben seiner Restaurants zu backen. Der Backprozess und die Mädchen in den Schaufenstern, die gekochte Waffeln zu Kegeln rollten, wurden zu Attraktionen, die die Restaurants retteten.

Sich diesen charmanten Geschichten zu widersetzen, ist eine solide Tatsache. 1903 (im Jahr vor der Weltausstellung) erhielt Italo Marchiony ein Patent für den von ihm entwickelten "Gebäckkomet", um seine frostigen Waren aufzubewahren. Marchiony war ein italienischer Einwanderer, der in New York City lebte. Sein Produkt war Zitroneneis, das er auf kleine Gläser schaufelte und an Kunden entlang der Wall Street verkaufte. Nach dem Verzehr des Eises gab der Kunde das Glas zurück, und es wurde gewaschen und wieder verwendet. Bruch und die ständige Aufgabe des Geschirrspülens frustrierten Marchiony; Er ersetzte Papiertüten, aber diese (und das Vermüllen der Verbraucher) machten ein chaotisches Problem. Bereits 1896 erfand Marchiony eine vollständig konsumierbare Alternative. Bis 1903 hatte er eine Maschine entwickelt, die Zapfen wie die heute bekannte Zuckertüte herstellte. Die Maschine ähnelte einem langen Waffeleisen mit Platz zum Kochen von 10 Waffeln. Später eröffnete Marchiony eine Kegelfabrik in Hoboken, New Jersey. Ihm wird auch zugeschrieben, das erste Eiscreme-Sandwich mit zwei Waffelquadraten gebaut zu haben.

Abgesehen von seinem Patent der US-Regierung als Beweis hat Marchiony die Geschichte und das Gefühl auf seiner Seite. Sein Geschäft, Zitroneneis in Glaskugeln zu verkaufen, ist Teil einer italienischen Tradition, die bis ins frühe 19. Jahrhundert zurückreicht. Die Penny-Ice-Männer wurden von etwa 1820 bis 1860 in ganz Europa verbreitet, als Revolution und wirtschaftliche schwere Zeiten die Einwanderung trieben. Ein Teil dieser Welle bestand aus Italienern, die ihre Heimat in die großen Städte Europas verließen. Bereits ab 7 Uhr morgens schoben sie Karren durch die Straßen. im Sommer und verkaufte aromatisiertes Eis auf winzigen Glaskelchen. Ein Kelch kostete einen Cent, das Eis wurde von den Leuten verzehrt und der Kelch wurde dem Verkäufer zurückgegeben. In Italien riefen die Penny-Ice Men "Ecco un poco, che un poco" (Hier ist ein bisschen für so wenig [Geld]), und dieser Ruf wurde von Nicht-Italienern in das Wort Hokeypokey verzerrt. In New York und anderen amerikanischen Städten – wo der Brauch Mitte des 19. Jahrhunderts eingewandert war – waren die Penny-Ice-Männer als Hokeypokey-Men bekannt. Ihr Handel und ihre Verwendung der winzigen Glaskelche sind eine direkte Verbindung zur Entwicklung der Eiswaffel.

Nach der Weltausstellung wurden Kegelmaschinen regelmäßig in Katalogen für 8,50 Dollar verkauft. Diese konnten sich einzelne Verkäufer leisten, und so wuchs der Straßenverkauf von Eis, der jetzt von Eistüten begleitet wurde, enorm an. 1912 entwickelte Frederick Bruckman eine Maschine, die automatisch die heißen Tüten aus dem Waffeleisen rollte; Allein im Jahr 1924 wurden 245 Millionen Eistüten verkauft.

Rohstoffe

Drei Haupttrockenzutaten bilden alle Arten von Zapfen. Weizenmehl, Tapiokamehl und Zucker werden nach Backqualität, Stärke bzw. relativer Süße ausgewählt. Tapioka wird aus der Maniokpflanze hergestellt, die eine stärkeähnliche Wurzel hat. Die Wurzel wird zu den im Pudding bekannten Tapioka-„Perlen“ und auch zu fein gemahlenem Mehl verarbeitet. Der Maniok wächst nur in tropischen Klimazonen, daher importieren die Zapfenhersteller ihn aus Südamerika und Südostasien. Die Hersteller kaufen sowohl Tapiokamehl als auch Zucker in großen Säcken, aber Weizenmehl wird von der Tankwagenladung gekauft und durch Luftdruck entladen, der es aus dem Tankwagen in Lagersilos bläst. Während des Zweiten Weltkriegs wurde Weizenmehl für vorrangige Produkte wie Brot benötigt; Als Ersatz verwendeten Eistütenhersteller Popcorn, das zu einer mehlähnlichen Konsistenz gemahlen wurde.

Die Zuckermenge ist ein wesentliches Unterscheidungsmerkmal zwischen den Zapfenarten. Zucker und Waffeltüten bestehen zu einem Drittel aus Zucker. Dies beeinflusst nicht nur den süßen Geschmack, sondern beeinflusst auch die braune Endfarbe und die knusprige Textur. Kuchenkegel haben weniger als 5% Zucker.

Zu den nassen Zutaten (und anderen, die mit den nassen Materialien hinzugefügt werden) gehören Wasser, Backfett (Speisefett oder Fett), Backpulver (eine trockene Zutat, die jedoch zu reagieren beginnt, sobald sie mit Wasser vermischt wird, sodass sie zuletzt hinzugefügt wird, um den Kontakt mit Feuchtigkeit in der Luft zu vermeiden), Farbstoffe, Aromastoffe und Salz. Sowohl die Farb- als auch die Aromastoffe sind Naturprodukte, die von externen Spezialisten hergestellt werden.

Bevor eine Flüssigkeit hinzugefügt wird, werden diese trockenen Zutaten wieder mit Luftkompressoren in großen Kühlern gemischt. Die Kompressoren werden computergesteuert, um die Mengen zu regulieren, und verschiedene Kombinationen von Zutaten werden verwendet, um Waffel-/Zuckertüten und Kuchentüten herzustellen, so dass separate Kühler verwendet werden, um jede Sorte zu mischen. Die kombinierten Trockenbestandteile werden als Kegelfüller oder Kegelteig bezeichnet. Einige Spezialanbieter mischen Kegelfüller vor und verkaufen sie an Kegelbäcker.

Design

Es gibt drei Haupttypen von Eistüten; der Kuchenkegel (auch geformter oder flacher Kegel genannt), der Waffelkegel und der Zuckerkegel. Die Waffeltüte zeichnet sich durch eine raue oder unbehandelte Oberkante aus. Die Zuckertüte wird mit den gleichen Zutaten und Verfahren wie eine Waffeltüte hergestellt, hat jedoch eine fertige Oberkante und manchmal eine Schokoladenauskleidung.

Das Waffelmuster bei allen Arten von Tüten, der fertige Rand der Zuckertüte und die Form der abgeflachten Tüte (sowie Kometenarten der Tortentüte) haben großen Einfluss auf die Leichtigkeit, mit der die fertigen Tüten aus ihrem Formen. Kegeldesigner verfeinern das Waffelmuster und andere Formmerkmale und stellen Probechargen her, um das beste Design zu finden, das sich aus der Form löst, ohne zu verbrennen, zu brechen oder Schwachstellen zu erzeugen, die kein Eis halten oder beim Auftragen der Schaufel zerbrechen. Der geformte Kegel hat eine Lippe um die Oberseite, die Tropfen im Kegel hält. Die Zahnreihe trägt dazu bei, dass die Eiskugel fest sitzt und sorgt dort für zusätzliche Festigkeit, wo die Oberlippe des Kegels auf die zylindrische Basis trifft.

Der flache Boden der Kuchentüte ist heute ein anerkannter Industriestandard, wurde jedoch erst Ende der 1940er Jahre erfunden. Zuvor waren Kuchenkegel auch kegelförmig, aber Joseph Shapiro von der Maryland Cup Corporation (später Ace Baking Company) fertigte den flachen Boden speziell für die Diary Queen-Kette. Kegelförmige Kegel zu befüllen und an Kunden weiterzugeben ist ein Zweihand-Geschäft, aber der Flachboden-Kegel steht für sich und lässt sich leichter befüllen.

Auch Formen und Muster beeinflussen die Backeigenschaften. Der fertige Kegel sollte sowohl eine einheitliche Farbe als auch außen glänzend sein. Es sollte gleichmäßig backen, damit alle Seiten (einschließlich des flachen Bodens) gründlich gegart sind. Die Größe ist wichtig, da von Kegeln erwartet wird, dass sie Einzel-, Doppel- und Dreifachschaufeln halten. Die erste Schaufel muss den Kegel füllen und den Boden beschweren, ohne vollständig im Kegel zu verschwinden, und die dritte Schaufel sollte den Kegel nicht überwältigen und ihn zu leicht brechen oder kippen lassen. Der gefüllte Kegel sollte gleich appetitlich aussehen, egal ob er ein, zwei oder drei Geschmacksrichtungen hat.

Stärke ist eine wichtige Eigenschaft, nicht nur für den Verbraucher, der sie besitzt. Cones müssen dem Vorbefüllen im Werk standhalten, wenn sie für gefrorene Leckereien wie den Drumstick verwendet werden. Ungefüllte Konen müssen durch mechanische Vorrichtungen zusammengepackt werden. Die Kegel müssen ordentlich "nisten" (ineinander passen), um ein effizientes Packen zu ermöglichen. Hauptsächlich aus Kostengründen werden minimale Verpackungsmaterialien verwendet, um die Kegel zu polstern.

Geschmack ist der entscheidende Gestaltungsfaktor. Kuchentüten sollten knusprig statt schwammig und lecker wie ein mildes Müsli sein. Waffeltüten sollten knusprig und süß sein, aber nicht zu hart oder überwältigend im Zuckergehalt. Das Eis ist das beliebteste Essen, und die Tüte muss seine Qualität ergänzen.

Der Herstellungsprozess

- Der Teig für alle Zapfen wird in großen fassähnlichen Mischern gemischt und in Kühlern gelagert. Luftkompressoren blasen die trockenen Zutaten in die Mischer. Separate Mixer und Kühler werden verwendet, um den Teig für Kuchentüten und für Waffel- und Zuckertüten zusammen zu kombinieren und zu lagern. Die Luftkompressoren, die alle Zutaten einpumpen, sind computergesteuert, sodass das Rezept für jeden Kegel stimmt. Computer steuern auch alle anderen Maschinen in der Fabrik; im Mischbereich melden sie den Kompressoren, wenn der Teig in den Kühlern zur Neige geht, so dass die nächste Charge automatisch gemischt wird.

- Während die trockenen Zutaten eingeblasen werden, wird Wasser hinzugefügt und die Mischer beginnen, den Teig zu rühren. Die trockenen Zutaten und Wasser werden neun Minuten lang gemischt, bevor die anderen Zutaten zugegeben werden. Der Computer signalisiert einem Arbeiter, wenn die neunminütige Mischung fertig ist, und der Arbeiter inspiziert den Teilteig und fügt dann die restlichen Zutaten von Hand hinzu. Dies ist einer der wenigen praktischen Teile des Prozesses; es ist entscheidend für den Charakter und die Qualität der fertigen Zapfen. Der Arbeiter setzt den Mixer zurück, wenn die Zutaten hinzugefügt wurden, und der Mixer schlägt den Teig einige Minuten lang mit hoher Geschwindigkeit, nicht nur für eine perfekte Mischung, sondern um genau die richtige Menge Luft in den Teig zu geben. Der Mischer für Kuchentüten ergibt ungefähr 300 lb (112 kg) Teig, und der Waffel-/Zuckertüten-Teig wird in 150 lb (56-kg)-Chargen gemischt. Der gemischte Teig wird dann in seinen Kühler gepumpt; der Mischer schaltet sich automatisch ab und stellt sich für die nächste Charge neu ein.

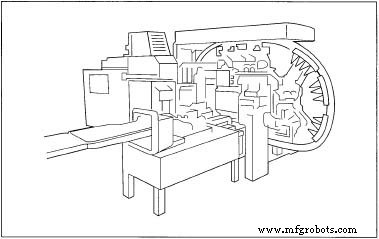

Ein Beispiel für eine vollautomatische Eistütenmaschine.

Ein Beispiel für eine vollautomatische Eistütenmaschine. - Von den Kühlern wird Teig in Vorratstanks neben den Backöfen gepumpt. Anschließend wird es durch ein Rohr gepumpt. Kuchen-Kegel-Teig wird in die Kuchen-Kegel-Formen gepumpt, und Waffel-/Zuckerkegel-Teig fließt auf Platten, ähnlich wie die Bodenplatten von Waffeleisen. Das Pumpsystem trägt eine vorgemessene Teigmenge entweder auf die Form oder die Platte auf. Die Kuchentüten backen für ca. 90 Sekunden und kommen in ihre fertige Form und bereit zum Verpacken. Waffeln und Zuckertüten backen etwa 82 Sekunden lang, brauchen aber länger, weil sie geformt werden müssen. Die flachen, heißen, gebackenen Kreise werden von speziellen Kegelwalzmaschinen in einem Prozess von etwa 20 Sekunden zu Kegelformen gewalzt. Diese Konen können nicht zum Verpacken gehandhabt werden, bis sie vollständig abgekühlt sind und sie 2 Minuten lang an der Luft gekühlt werden. Durch das Abkühlen werden die Zapfen fest und behalten ihre Form.

Eine große Kegelfabrik wird mit bis zu 40 Öfen ausgestattet, die 5 Millionen Kegel pro Tag produzieren. Die Anlagen sind in der Regel 24 Stunden am Tag und an jedem Tag des Jahres außer an wichtigen Feiertagen in Betrieb. Die Gesamtproduktion eines großen Herstellers kann 5 Milliarden Zapfen pro Jahr betragen.

- Fertige Konen laufen über Förderbänder zum Verpackungsbereich. Kuchenkegel sind relativ stark und werden ineinander verschachtelt, mit Klarsichtpapier umwickelt, das luftdicht versiegelt ist, und in Schachteln gelegt. Waffel- und Zuckertüten sind knusprig und zart, daher ist jede einzeln in einem Styroporbehälter mit Bodenschüssel und Deckel (einem "Clamshell"-Behälter) verpackt. Diese Pakete sind auch verpackt. Alle Kartons wurden von einem externen Drucker und Kartonhersteller vorbedruckt. Das äußere Design ist nicht nur dekorativ, sondern trägt auch die Nährwertinformationen, die von der US-Regierung für eine Portion eines einzelnen Kegels verlangt werden. Die Kartons werden für Versand und Verteilung in größeren Kartons, sogenannten Masterpacks, lose verpackt.

Einige verpackte Tüten werden an die Milchverpackungsindustrie geschickt, die die Tüten mit Schokoladeneinlagen und Eiscreme füllt, ihre Produkte einfriert und sie für den Einzelverkauf und den Großverkauf in Kisten in Lebensmittelgeschäften neu verpackt. Die bekanntesten unter den Milchprodukten sind wohl Drumstick und Nutty Buddy. Dosentüten werden auch an Gastronomieunternehmen wie Dairy Queen, Baskin-Robbins und McDonalds verteilt. Diese Geschäfte (wie der Milchverpackungshandel) befüllen die Eistüten einzeln mit ihren eigenen Eis- und Softeisprodukten. Vergnügungsparks sind auch Teil des Foodservice-Geschäfts, das vor Ort Tüten mit gefrorenen Leckereien füllt.

Schließlich werden verpackte Zapfen in großen Mengen an Einzelhandelsunternehmen wie Lebensmittel-, Ketten-, Convenience- und Drogerien verkauft. Diese Einzelhändler füllen oder modifizieren die Kegel normalerweise nicht; Sie verkaufen die verpackten Kegel direkt an den Verbraucher, der mit den Kegeln zu Hause maßgeschneiderte Desserts und Snacks zubereiten kann.

Qualitätskontrolle

Obwohl die Konusherstellung computergesteuert ist, sind die Arbeiter für die Qualitätskontrolle unerlässlich. Die richtige Zugabe von Zutaten ist der offensichtlichste Schritt der Qualitätskontrolle, aber während des gesamten Prozesses beobachten speziell geschulte Qualitätskontrolleure die Herstellung und das Backen von Tüten, testen Tüten gelegentlich und lehnen alle ab, die verformt, zerbrochen oder zu stark oder zu wenig gekocht sind. Ganze Zapfen werden ebenfalls aus dem Prozess entfernt und geschnitten und auseinander gebrochen, um zu überprüfen, ob die Zapfen innen und außen wirklich perfekt sind.

Nebenprodukte/Abfälle

Kegelhersteller produzieren normalerweise keine Nebenprodukte, obwohl sie üblicherweise die drei Arten von Kegeln herstellen. Es gibt einige Brüche, und einige werden während des Qualitätskontrollprozesses zurückgewiesen. In der Zeit von 1920 bis etwa 1950 verpackten die Kegelhersteller die zerbrochenen Kegel und verkauften sie als Nebenprodukt für Snacks. Familien konnten die Bruchstücke kaufen und sie wie Chips oder Cracker essen oder feiner zerkleinern und als Belag für Eis, Pudding und Obst verwenden. Während der Depression in den 1930er Jahren waren zerdrückte Zapfen ein leckerer Ersatz für teure Nussbeläge.

Da die Mengen der Hersteller gestiegen sind und zerkleinerte Kegel von der Öffentlichkeit weniger begehrt wurden, haben Kegelhersteller eine andere Verwendung für weggeworfene Kegel gefunden. Die Zapfen werden zerkleinert und an Landwirte als Tierfutter verkauft. Papierwaren aus dem Verpackungsprozess und Holzpaletten für die Lagerung werden recycelt, sodass die Industrie praktisch keinen Abfall produziert.

Auch die Sicherheit in der Kegelfabrik ist weniger wichtig, da die meisten Prozesse vollständig automatisiert sind. Die Arbeiter werden in Sicherheitsfragen im Zusammenhang mit elektrischen und mechanischen Geräten und der Hitze der Backöfen geschult. Sie müssen auch die Sicherheit des Produkts schützen und Kleidung, Haarabdeckungen und Handschuhe tragen, um die Zapfen hygienisch zu halten.

Die Zukunft

Die Eiswaffel ist so ein fester Bestandteil weltweiter Desserts, Unterhaltung, Unterhaltung und Entspannung, dass sie wahrscheinlich nicht in Ungnade fallen wird. Eiscreme und ihre Eistüte werden das ganze Jahr über konsumiert – wobei die Amerikaner etwa 23 qt (22 L) pro Person pro Jahr essen – obwohl der Sommer sicherlich die Hauptsaison ist. Ein Zeichen für die Akzeptanz der Eistüte kann ihre Gestalt als Symbol oder Symbol mit hohem Wiedererkennungswert sein. 1945 gab es bei der Macy's Thanksgiving Day Parade einen mit Helium gefüllten Ballon in Form einer dreifachen Eistüte. Es war 12,2 m hoch und 4,9 m breit. Heißluftballonrennen und Festivals wurden auch mit schaufelförmigen Heißluftballons und kegelförmigen Körben behandelt. 1962 zeigte der in Schweden geborene Bildhauer Claes Oldenburg eine Pop-Art-Version eines "Ladens", gefüllt mit stark überdimensionalen Alltagsgegenständen aus mit Leinwand bespanntem Moosgummi. Oldenburg wählte eine riesige Eistüte, um das amerikanische Leben darzustellen.

Die bewährten Kegeltypen werden sich wahrscheinlich nicht ändern. Natürlich verbessern die Hersteller ihre Produkte ständig, bleiben aber bei den Sorten, die beim Publikum beliebt sind. Die Zucker-, Waffel- und Kuchenkegel ergänzen perfekt die wechselnden Geschmacksrichtungen in der Eiswelt und verleihen ihnen ihre eigene Unterstützung, ihren eigenen Geschmack, ihre Knusprigkeit und ihr Traditionsbewusstsein.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Der Cone Table Elite (CTE) Bulk Bag Füller von Spiroflow liefert schnelle Ergebnisse

- Vier Sicherheitsrichtlinien für Trockeneis für den Transport empfindlicher Impfstoffe

- EV vs. ICE:Wie unterscheidet sich das Kabelbaumdesign?

- Ein besserer Sensor erkennt Eisbildung in Echtzeit

- Eis am Stiel-Automaten:das Geschäftspotenzial

- Kegelkupplung verstehen