Segelboot

Hintergrund

Für Leute, die gerne in der Nähe des Wassers sind, bieten Segelboote eine Möglichkeit, über seine Oberfläche zu gleiten. Auch bei gefrorenem Wasser können Eisboote (Segelboote mit Kufen oder Schaufeln am Rumpf) über das Eis gleiten. Das Segelboot ist ein Fortbewegungsmittel, eine Erholungsart, die vom einfachen Boot bis zur aufwendigsten Rennyacht reicht, bis hin zu einer Wohnform. Eine riesige Yacht mit individueller Ausstattung und Besatzung ist ein Symbol für Reichtum. Ein Ein-Personen-Boot mit einem winzigen Segel steht für Freiheit. Ein majestätischer alter Klipper erinnert an historische Schlachten, den Gewürz- und Teehandel und Meereslegenden wie den "Fliegenden Holländer". Und eine Bucht oder ein See voller Segelboote und Weißkappen, über denen Wolken kräuseln, macht ein Bild perfekt zum Malen und zu einer bleibenden Erinnerung.

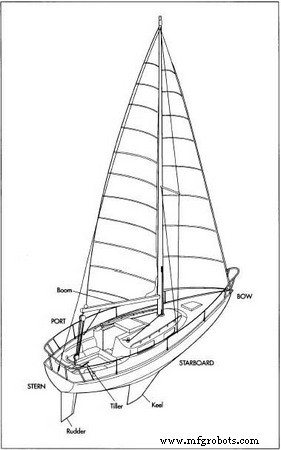

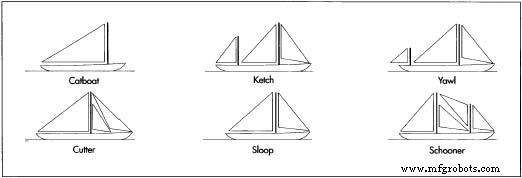

Segeln war einst ein Hobby der Reichen, aber die Verfügbarkeit von Freizeit und mehr Geld für den "durchschnittlichen" Menschen hat das Segeln zu einer der beliebtesten Freizeitformen gemacht. Segelboote können in allen Größen in Handarbeit oder Fabrik gebaut werden, von Daysailern und anderen Booten mit einer Länge von weniger als 11 Fuß (3,4 m) bis hin zu Beibooten, größeren Einmaster-Segelbooten, Zweimastbooten, die Yawls genannt werden, und großen Yachten. Yachten sind historischen Segelschiffen nachempfunden, die Brigantines, Kutter, Klipper und Schoner genannt werden. Rennboote sind speziell auf Geschwindigkeit und Manövrierfähigkeit ausgelegt, während Segelboote aller Größen, die über Bordkabinen für Passagiere und Besatzung verfügen, robuster im Design mit mehr Details für Komfort sind. Viele Segelboote haben auch Innen- oder Außenbordmotoren mit Dieselantrieb für den Fall, dass sie sich beruhigen (bewegungslos aufgrund von Windmangel) oder ihre Segler einfach eine schnellere Rückkehr in den Hafen wünschen.

Natürlich unterscheidet sich das Segelboot durch seine Segel von anderen Booten. Ein Segel ist einfach ein Stück Stoff, das verwendet wird, um den Wind einzufangen, um das Boot über das Wasser zu treiben. Die meisten modernen Segel bestehen aus Dacron, einer Polyesterfaser. Da das Gewebe erhitzt wird, um die Fasern miteinander zu verschmelzen, kann der Wind nicht durch Poren wie bei gewebten Stoffen entweichen, und die Oberfläche hat einen sehr geringen Reibungsfaktor. Polyestersegel sind auch leicht mit wenig Stretch.

Segel fallen in zwei Hauptkategorien und dann in viele Unterklassen. Die beiden Hauptkategorien sind quadratische und dreieckige Segel. Rahsegel sind quer zur Hauptachse des Bootes montiert, um den Winddruck zum Antrieb des Bootes zu nutzen. Wind trifft nur die Rückseite oder die Rückseite von Rahsegeln. Dreieckige Segel folgen der gleichen Achse wie das Boot, mit Vorsegeln an der Vorderseite oder am Bug des Schiffes und Achtersegel am Heck oder Vorschiff. Beide Seiten von Dreieckssegeln werden für die Vorwärtsbewegung verwendet und können eingestellt werden, um die Windstärke optimal zu nutzen.

Die Unterklassen der Segel sind nach den Teilen der Takelage, die sie tragen, oder nach der benachbarten Ausrüstung benannt. Masten sind wichtige Identifikatoren. Ein dreimastiges Segelboot hat einen Fockmast, einen Großmast und einen Besanmast (zum Vorbau hin). Einmastboote haben nur einen Großmast. Zweimastschiffe können entweder einen Fockmast und einen Großmast oder einen Großmast und einen Besanmast haben, wobei der Besanmast der kürzere der beiden ist. Segel, die nach Teilen des Schiffes benannt sind, umfassen Gaffelsegel, Focksegel, Spritsegel sowie Latein- und Lugsegel. Segel werden auch nach speziellen Anwendungen benannt:Sommersegel sind für tropische Bedingungen, Sturmsegel werden bei schlechtem Wetter verwendet, Regattasegel werden nur von Rennfahrern benötigt und Fahrtensegel sind der Standard für alltägliche Bedingungen. Ein dreimastiger Rahsegler kann mit bis zu 20 Segeln mit einzigartigen Namen und Zwecken ausgestattet werden.

Verlauf

Tierhäute wurden als Segel für die frühesten Boote und Flöße verwendet. Die Ägypter und andere Völker der Antike flochten Schilf zu Matten, um Segel zu machen, aber die Ägypter waren auch die ersten, die bereits 3300

Segelboote selbst begannen als einzelne Baumstämme und einfache Flöße. Ausgeklügeltere Formen für Rümpfe, die das Wasser durchdringen würden, entstanden aus der militärischen Nutzung, aber auch aus Handelsseglern, die ausgedehnte Handelsnetze kreuz und quer durch das Mittelmeer bauten. Als Daysailer zum Fischen und zur Erholung gebaut wurden, waren sie im Wesentlichen Miniaturkopien von Marineschiffen wie Schonern und Kuttern. Die kunstvollen Yachten, die das Spielzeug der Königsfamilien und der Reichen waren, kopierten auch Marine-Segelschiffe. Um 1850 wurde eine neue Ingenieurdisziplin namens Marinearchitektur begonnen, um effiziente Rümpfe und andere Teile von Segelbooten nach den Gesetzen der Physik und der Ingenieurs- und Architekturprinzipien zu entwerfen. Segel und Takelage und ihre Auswirkungen auf die Geschwindigkeit von Segelbooten wurden bis 1920 im Wesentlichen ignoriert. Seit dieser Zeit wird die Aerodynamik in ihrer Konstruktion verwendet. Heute basieren Modifikationen an komplexen Fahrzeugen wie den Booten, die am America's Cup Race teilnehmen, auf Windkanaltests und vielen anderen anspruchsvollen Analysen, die auf Boote, Wasser, Wind und Segel angewendet werden.

In Teilen der Welt, in denen das Wasser die meiste Zeit des Jahres gefroren ist, wurden Eisboote entwickelt, um das Segelboot über das Eis zu gleiten, indem es auf Kufen oder Schaufeln montiert wurde. Archäologen haben Beweise für Eisboote in Skandinavien aus dem Jahr 2000

Rohstoffe

Segelboothersteller stellen je nach angestrebtem Produktionsvolumen entweder eigene Teile her oder bestellen diese. Zu den Artikeln, die normalerweise von Spezialanbietern bereitgestellt werden, gehören Masten, Segel, Motoren und Metallbeschläge. Bootsbauer stellen jedoch ihre eigenen Fiberglasrümpfe her, und die Materialien, die zum Gießen von verstärktem Fiberglas verwendet werden, umfassen Gelcote-Polyesterharz, einen Katalysator für das Harz, gewebte Fiberglas-Rovings und Fiberglas. Hersteller, die Rümpfe aus Holz bauen, bestellen, altern und formen ihr eigenes Holz.

Roving ist ein strangförmiges Material, das Sackleinen ähnelt. Es kann mit biaxialen, triaxialen oder gestrickten Strängen gewebt werden, und der Designer gibt die Art des Rovings je nach geplantem Design und Gewicht des fertigen Segelboots vor; Segelboote reichen von leicht und sehr schnell bis hin zu stark und hochseetüchtig.

Design

Hersteller stellen normalerweise mehrere spezifische Linien von Segelbooten her. Ihre Entwürfe werden gezeichnet und auf Blaupausen gedruckt oder mit Computerdesignmethoden entworfen. Wenn ein Design neu ist, wird aus den Blaupausen ein Holzstopfen hergestellt, der genau der Konfiguration der Außenseite des leeren Rumpfes entspricht. Der Holzstopfen ist geschliffen, poliert und mit einer glatten Beschichtung versehen, ähnlich wie Bootsbau-Teflon, von der andere Materialien entfernt werden können.

Auf der Außenseite des Stopfens wird eine Form aufgebaut; die Innenseite der Form ist dann das Vorbild für die Außenseite des zukünftigen Segelbootes. Diese Form ist aus Glasfaser gegossen und muss  Ein Segelboot. sei perfekt. Der Prozess der Herstellung eines Stopfens und einer Form ist sehr teuer, daher müssen sich die Designer des Plans auf Papier sicher sein, bevor sie mit der Stopfenkonstruktion fortfahren.

Ein Segelboot. sei perfekt. Der Prozess der Herstellung eines Stopfens und einer Form ist sehr teuer, daher müssen sich die Designer des Plans auf Papier sicher sein, bevor sie mit der Stopfenkonstruktion fortfahren.

Nachdem die Form fertiggestellt und genehmigt wurde, ist sie zum Duplizieren von Segelbooten dieser Bauart einsatzbereit. Der Bauplan, der Stecker und die Form werden verwendet, um die Anzahl zu berechnen und  Beispiele für verschiedene Rigs. Arten von Beschlägen an Segelboot und Deck, Motoren, Segel und Ausstattung jeglicher Innenräume. Diese Artikel werden vor der Produktion bei Speziallieferanten bestellt.

Beispiele für verschiedene Rigs. Arten von Beschlägen an Segelboot und Deck, Motoren, Segel und Ausstattung jeglicher Innenräume. Diese Artikel werden vor der Produktion bei Speziallieferanten bestellt.

Der Herstellungsprozess

Hergestellte Segelboote reichen in der Regel von 11 Fuß langen (3,4 m langen) Daysailern bis zu 28 Fuß langen (8,5 m langen) und manchmal längeren Luxusbooten, die mit Dieselmotoren und Wohnräumen ausgestattet sind. Das nachfolgend beschriebene Verfahren ist für den Bau von kleinen Glasfaserfahrzeugen gedacht, aber einige Bemerkungen beziehen sich auf größere Varianten.

Der Rumpf

-

Der Bau des Rumpfes des Segelbootes beginnt von außen nach innen. Die Kontaktfläche entlang der Innenseite der Form ist die Außenseite des Rumpfes. Die Form ist mit einem Trennmittel ausgekleidet – einer Antihaftbeschichtung, die hilft, den Segelbootrumpf aus der Form zu lösen, wenn der Rumpf fertig ist. Farbpigment wird gegen die Innenseite der Form gelegt; Tatsächlich ist die "Lackierung" der erste Teil des Segelboots, der hergestellt wird, obwohl das Pigment in das äußerste Fiberglas und Harz eingearbeitet wird. Segelboote können dank der Vielfalt der verfügbaren Pigmente in einem Regenbogen von Farbtönen gefärbt werden.

Die Außenhaut des Bootes besteht aus 4-5 oz (124-156 g) geblasener Glasfaser, die an Zuckerwatte erinnert. Im Gegensatz zu dem folgenden Roving handelt es sich bei der Skincoat-Glasfaser um eine zufällige Glasfaser, die eingeblasen und dann von Hand ausgebreitet wird. Die Hautschicht ist etwa 5 mil (0,005 in; 0,13 mm) dick, aber dies reicht aus, um zu verhindern, dass das Muster des Rovings durchblutet, um auf der äußeren Oberfläche des Segelboots erkennbar zu sein. Gelcote wird aufgetragen, um das Fiberglas zu härten. Dieses chemische Harz reagiert mit einem Katalysator, der eine chemische Reaktion auslöst, die die biegsame Glasfaser in ein hartes Material umwandelt.

- Gewebtes 746-g-Glasfaser-Roving wird gegen die Hautschicht gelegt. Rovingschichten werden von Hand ausgerollt und zur Verstärkung zusammengebunden und für Dicke und Festigkeit aufgebaut. Es wird auch gegen die äußeren Schichten und die Form selbst gepresst und in Form gebracht. Gelcote wird erneut aufgetragen, um die Aushärtung der Glasfaser zu beginnen. Harz und Katalysator werden mit einem sorgfältig dosierten Spray aufgesprüht, bis der Roving gesättigt ist. Nachdem das Gelcote aufgetragen wurde, haben die Glasfaserarbeiter 30-40 Minuten Zeit, um die Bearbeitung der Glasfaser zu beenden, während sie sich in einem Zustand befindet, der etwas an Keksteig erinnert und bevor sie zu härten beginnt. Der Aufbau der Glasfaser und das Aufsprühen des Harzes und des Katalysators erfolgt in einem temperaturkontrollierten Raum, in dem die Temperatur bei 72 °F (22,2 °C) gehalten wird. Arbeiter laminieren die Glasfaser jeweils für eine Hälfte des Rumpfes (d. h. eine Seite des Segelboots). Jede Hälfte härtet dann 24 Stunden lang aus, damit der Katalysator seine chemische Umwandlung vervollständigen kann.

- Die ersten Schichten der verbleibenden Hälfte des Segelboots werden laminiert und ausgehärtet, und die Arbeiter kehren dann zur ersten Seite zurück, um weitere Schichten hinzuzufügen, um den Rumpf zu verdicken. Boote im Größenbereich von 18 bis 24 Fuß (5,5 bis 7,3 m Länge) bestehen in der Regel aus drei Lagen Roving. Beim "Glasieren" des Bootes werden dem Rumpf auch Versteifungen hinzugefügt. Abschnitte aus vorgeschnittenem und vorgeformtem Schiffssperrholz werden in den Boden des leeren Rumpfes gelegt. Wenn mehr Rovingdicken hinzugefügt werden, wird das Sperrholz verglast; Harz und Katalysator härten das Sperrholz als strukturelle Bestandteile des Fiberglases aus. Je nach Bauart und Größe des Segelbootes können die Sperrholzkomponenten aus einem System von Stringern, Rippen und Schotten bestehen, die das Boot gegen die Aufprall- und Biegekräfte von Wellen verstärken.

- In einem anderen Teil des Glasraums wird das Deck des Segelbootes gebaut. Eine entsprechende Deckform wird hergestellt. Wie der Deckel eines Schuhkartons passt er über den offenen Rumpf und wird mechanisch befestigt. Das Fiberglasdeck wird nach genau dem gleichen Verfahren hergestellt. Auf die Unterseite der Deckform (die Oberseite des Decks) wird ein Trennmittel aufgetragen, Pigment aufgetragen und eine Hautschicht aus geblasenem Fiberglas aufgesprüht, gefolgt vom Auftragen des Harzes und des Katalysators. Die Schichten des Decks sind aus Glasfaserroving aufgebaut, Versteifungsabschnitte aus Schiffssperrholz sind verglast und spezielle Verstärkungen werden dort laminiert, wo Beschläge oder Befestigungselemente durch das Deck gehen. Verstärkungsstücke bestehen aus Schiffssperrholz oder Aluminium.

- Wenn sowohl der Rumpf des Segelboots als auch das dazugehörige Deck mit Glasfaser laminiert sind, werden die gründlich ausgehärteten Abschnitte aus ihren Formen genommen. Ein Holzkeil wird zwischen die Form und den Glasfaserabschnitt getrieben und der Abschnitt springt heraus. Alternativ werden die Form und der Abschnitt in Wasser getaucht und der Wasserdruck zwischen den beiden Teilen springt aus dem Glasfaserabschnitt heraus. Ein Kettenzug wird verwendet, um das Profil aus seiner Form zu heben und es wird auf einem Montagewagen platziert, damit die Arbeiter es leicht bewegen und erreichen können.

-

Die Montagephase beginnt mit dem „Grünschnitt“, einem Prozess, bei dem Glitzerreste (Glasfaser und Harzüberschuss) abgeschnitten werden. Die Deck- und Rumpfteile des Segelbootes werden geschliffen und gereinigt, alle Kanten auf Glätte geprüft und alle Fugen auf Passgenauigkeit geprüft. Offensichtlich erfordern größere Boote viel mehr Montageschritte als Daysailer. Wenn das Boot länger als 22 ft (6,7 m) ist, wird es mit einer Cockpitauskleidung, einer Innenauskleidung, Kabinen, Wohnzimmern und Bereichen, Toiletten (auf Booten als Köpfe bezeichnet) und Schlafbereichen ausgestattet. Normalerweise werden größere Boote maßgefertigt und diese Systeme bestehen aus Holz.

Ein Teilnehmer des America's Cup.

Ein Teilnehmer des America's Cup. John Cox Stevens, ein wohlhabender Immobilienmakler und Sportförderer aus New Jersey, leitete 1844 die Organisation des New York Yacht Club. Als Kommodore des NYYC organisierte er 1850 ein Syndikat von fünf anderen Clubmitgliedern, das William H. Brown . beauftragte eine Rennyacht zu bauen. Nach dem Design von George Steers fertigte Brown America im Jahr 1851, rechtzeitig für Stevens, um eine Einladung der britischen Royal Yacht Squadron anzunehmen, um an seinem Rennen um die Isle of Wight teilzunehmen. Im Kampf gegen 17 erfahrene britische Boote, Amerika begann schlecht, endete aber mit einem souveränen Vorsprung und gewann den Preis, einen 100-Guinea-Silber-Pokal. Stevens nahm die Trophäe an und hielt es auf seinem Anwesen ausgestellt. Nach seinem Tod im Jahr 1857 wurde der Cup ein Trust des NYYC.

Der Cup wurde erstmals 1870 von dem 34 Meter langen englischen Schoner Cambria, herausgefordert Der 26 m hohe Verteidiger der Vereinigten Staaten, Magic, gewann das 56-km-Rennen. Für die nächsten 132 Jahre werden die Amerika Cup blieb in den USA. Es ging 1983 an Australien verloren. Die Australien II hat die Freiheit herausgefordert mit Dennis Connor als Skipper. Beim nächsten Rennen 1986 gewann Connor den Pokal für die Vereinigten Staaten an Bord der Stars and Stripes. Der Pokal wurde 1995 erneut an Neuseeland verloren, das im Jahr 2000 als einziges Land außer den Vereinigten Staaten den Pokal zweimal gewann. Die nächste Herausforderung für die Amerikas Der Pokal ist für 2003 angesetzt.

- Als nächstes wird Sanitär installiert. Es wird ein flexibles Rohr verwendet. Schläuche werden von Frischwassertanks benötigt, die Wasser für Toiletten und Duschen speichern (wieder auf größeren Schiffen), und Rücklaufschläuche werden auch benötigt, um Schmutzwasser in den bordeigenen Abwassertank zurückzuführen. Elektrische Leitungen werden gemäß den Anforderungen der Elektrovorschriften installiert. Als nächstes werden Motoren (sofern vorhanden) und mechanische Ausrüstung in das Segelboot eingebaut. Wenn das Boot über einen Bordmotor verfügt, wird dieser an Motorhalterungen montiert, die auf Stringern – Strukturteilen des Rumpfes – installiert sind. Eine Propellerwelle und ein Propeller werden befestigt und die Motorsteuerung wird angeschlossen.

- Das grün getrimmte und polierte Deck ist umgekehrt und über dem Rumpf angebracht. Zuerst wird ein "Trockensitz" durchgeführt, um sicherzustellen, dass das Deck noch eng am Rumpf anliegt. Mechanische Befestigungselemente aus Edelstahl werden durch passende verstärkte Abschnitte von Deck und Rumpf geführt. Vor dem Einrasten des Decks wird ein speziell für den Schiffbau entwickeltes, auslaufsicheres Dichtmittel aufgetragen. Die Befestigungselemente werden dann mechanisch angezogen. Deck-Hardware ist installiert. Die Hardware kann Winden und Drehblöcke zum Wickeln von Leinen und Segeln, Schienen, Streben und andere Merkmale umfassen. Die Installation von Hardware ist ein wichtiger Indikator für die Qualität des Segelboots; Die Beschläge selbst sowie die Trägerplatten und Sicherungsmuttern und -schrauben müssen starker Beanspruchung und intensiver Wassereinwirkung standhalten. Hardware ist ein sehr teurer Teil des Segelbootbaus; Eine einzelne Winde für eine Yacht, die für das America's Cup-Rennen gebaut wurde, kann 20.000 US-Dollar kosten.

- Der Mast ist das letzte hinzugefügte Stück wichtiger Hardware. Im Inneren des Rumpfes ist ein Holzblock oder Schuh namens Tabernakel als Sitz für den Mast installiert. Masten sind in der Regel aus Aluminium für ein geringes Gewicht. Wenn der Mast auf dem Tabernakel sitzt, werden Drähte, sogenannte Streben, verwendet, um den Mast an Ort und Stelle zu halten. Die Streben sind aus Edelstahldraht gefertigt und individuell an jedes Segelboot angepasst; Hersteller stellen normalerweise ihre eigenen Streben im eigenen Haus her, um die richtige Spannung zu gewährleisten, um den Mast zu stabilisieren.

- Alle Drähte (sofern vorhanden) für elektrische Anschlüsse und Schläuche für Sanitäranlagen (sofern vorhanden) sind angeschlossen und getestet. Wenn das Segelboot die Größe und das Design hat, Fenster in der Kabine zu haben, werden Schablonen auf den Rumpf gelegt und die Umrisse der Bullaugen ausgeschnitten. An den Rändern der Öffnungen wird Dichtstoff aufgetragen und Fenster aus Rahmen und Glas werden in die Öffnungen eingesetzt. Zur sicheren Versiegelung wird zusätzliches Dichtmittel aufgetragen. Die Lackierung der Außenseite wird auf Beschädigungen oder Flecken überprüft und detailliert. Akzente werden aufgemalt und Feature Tape für Streifen und andere Dekorationen angebracht. Abziehbilder, Nummerierung und Herstellerinformationen werden ebenfalls hinzugefügt.

Die Segel

- Segel werden von Segelmachern hergestellt, die sich mit Design und Materialeigenschaften bestens auskennen. Ein Segelboothersteller kann dem Segelmacher einen Plan zur Verfügung stellen oder der Segelmacher kann die Takelage des Bootes vermessen und daraus die Segel entwerfen. Die Mathematik fließt in das Segeldesign ein, um die Dehnung eines Segels bei angelegtem Winddruck abzuschätzen, und die Krümmung der Oberfläche jedes Segels wird berechnet. Diese Krümmung wird als Entwurf des Segels bezeichnet und sorgt für eine Vorwärtsbewegung durch den Wind, genau wie die gekrümmten Flügel eines Flugzeugs für Auftrieb sorgen. Die Segelmacherwerkstatt (Segelloft genannt) ist ein wichtiges Werkzeug, da die Pläne für jedes Segel mit Kreide auf dem Boden und im Originalmaßstab skizziert sind. Der Stoff, meist Polyester, wird über den Plan gelegt und die Konturen auf den Stoff übertragen. Jede Segelform ist nummeriert.

- Die Segel werden entsprechend den darauf gezeichneten Maßen ausgeschnitten. Segel bestehen aus mehreren Teilen, die mit Segelschnur vernäht werden, einer Spezialfaser, die stärker ist als typischer Faden. Wenn die Nähnadel mit Segelgarn eingefädelt wird, wird das Garn gedreht, um die Festigkeit zu erhöhen, und Wachs wird aufgetragen, damit das Garn diese Drehung hält.

- Nachdem alle Teile jedes Segels zusammengenäht sind, werden die Teile des Segels, die am meisten beansprucht werden, verstärkt. Patches (Verstärkungen) werden an jeder Ecke angebracht und Tabling (ein verdickter Saum) wird entlang der Vorderkante (als Vorliek bezeichnet) und am Fuß des Segels genäht. Nach Abschluss der Einbringung werden zusätzlich Seile in die Vorlieks- und Fußkanten des Segels eingenäht, um diese Segelteile gegen Dehnung zu verstärken.

- Schließlich werden an jedem Segel Beschläge und Beschläge angebracht. Diese können je nach Design des Bootes und dem Zweck des Segels Metallrutschen, Ösen und Riffpunkte umfassen. Die Segel werden an den Segelboothersteller versandt und die Sets werden auf den dazugehörigen Segelbooten gelagert.

Qualitätskontrolle

Qualitätskontrolle ist ein kontinuierlicher Prozess. Alle von externen Lieferanten erhaltenen Beschläge und Materialien werden nach Erhalt geprüft. Elemente wie die elektrische Verkabelung werden vor dem Einbau in die Boote auf dem Prüfstand getestet, sofort nach der Installation überprüft und bei einer abschließenden Qualitätsprüfung erneut getestet.

Spezialitäten wie das Verglasen des Fiberglasrumpfes stellen kritische Anforderungen an Temperatur und Platzierung. Das Gelcote wird gegen eine Indexierlehre aufgetragen, da es nicht zu dick oder zu dünn sein darf. Das Überkatalysieren des Harzes erzeugt starke Innentemperaturen im Material, und es kann nicht verarbeitet werden. Wenn die Katalyse fehlschlägt, muss das Harz herausgehackt werden – ein teurer und zeitaufwändiger Prozess. Fehler bei der Gestaltung der Glasfaserdicken und der Anordnung der Hardware sowie solche Fehler bei der Konstruktion beeinflussen das Gewicht und die Balance des Segelboots und wie es auf dem Wasser sitzt; Wenn die Waage ausgeschaltet ist, ist die statische Liste des Bootes falsch.

Details sind ebenfalls wichtig, und Qualitätskontrollen werden geplant, damit sie sofort korrigiert werden. Ein nicht korrigierter Fehler im Rumpf ist möglicherweise nicht leicht zu erreichen, nachdem das Deck befestigt wurde. Die abschließende Qualitätsprüfung sollte nur kleinere Mängel wie winzige Schönheitsfehler im Äußeren aufdecken, die schnell repariert werden.

Nebenprodukte/Abfälle

Segelboothersteller stellen normalerweise keine Nebenprodukte her und neigen dazu, sich auf mehrere eng verwandte Linien zu spezialisieren. Nur die größten Unternehmen haben eine viel breitere Produktpalette; ihre größere Produktion ermöglicht Skaleneffekte beim Kauf von Hardware und anderen Verbrauchsmaterialien, die ihnen gegenüber kleineren Herstellern einen Vorteil zu verschaffen scheinen. Kleine Bauherren wissen jedoch, dass sie sich durch ein liebevoll gefertigtes Produkt auszeichnen und sind bereit, kleinere Mengen (und auch weniger Abfall) zugunsten einer individuellen Qualität zu kaufen.

Abfall ist ein untergeordnetes Thema. Die meisten Materialien können recycelt werden, und das Unternehmen erfordert eine so strenge Qualitätskontrolle, dass der Abfall durch sorgfältige Verarbeitung minimiert wird. Sicherheit ist dagegen ein großes Anliegen. Vor dreißig Jahren war die Herstellung von Segelbooten nicht reguliert, und viele Bootsbauer betrieben in ihren Hinterhöfen "Hüttenindustrien". Vorschriften haben dies fast unmöglich gemacht. Die Arbeiter werden in Sicherheitsfragen geschult, insbesondere in Bezug auf die Luftqualität, und müssen während des gesamten Baus von Glasfaserrümpfen aufgrund der durch den katalytischen Prozess erzeugten Dämpfe Atemschutzgeräte tragen. Die aus dem Gebäude emittierte Luft muss auch gemäß den Vorschriften der US-Umweltschutzbehörde (EPA) kontrolliert werden. Arbeiter tragen Tyvex-Anzüge zum Schutz vor Spritzgefahr, und Chemikalien werden sorgfältig gemäß den gesetzlichen Bestimmungen gelagert und entsorgt.

Die Zukunft

Segelboote sind Symbole für Schönheit und Freiheit. Sie sind höchst wünschenswerte Formen der Erholung und Symbole für Erfolg, Unabhängigkeit und Freizeit. Periods when the economy is strong lead to greater sailboat production and more sails visible on local bodies of water. A sailboat as a retirement home is the dream of many. The variety of sizes of sailboats suits them to a similar variety of lifestyles. All of these aspects seem to insure the future of the sailboat. They are a simple, elegant, and ancient form of transportation made modern; they also provide opportunities for people to enjoy that unique environment where the wind meets the water.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?

- IoT-Implementierung segelt in Windkraft