Halbleiterlaser

Hintergrund

Ein Laser, die Abkürzung für Light Amplification by Stimulated Emission of Radiation, ist ein Gerät, das Energie in Licht umwandelt. Mit elektrischer oder optischer Energie werden Atome oder Moleküle angeregt, die dann Licht emittieren. Ein Laser besteht aus einem Hohlraum, an dessen Enden ebene oder sphärische Spiegel angebracht sind und der mit laserfähigem Material gefüllt ist. Dieses Material kann durch Licht oder eine elektrische Entladung in einen semistabilen Zustand angeregt werden. Das Material kann ein Kristall, ein Glas, eine Flüssigkeit, ein Farbstoff oder ein Gas sein, solange es auf diese Weise angeregt werden kann.

Die einfachste Kavität hat zwei Spiegel, einen, der total reflektiert und einen, der zwischen 50 und 99% reflektiert. Wenn das Licht zwischen diesen Spiegeln reflektiert wird, nimmt die Intensität zu. Da sich das Laserlicht als intensiver Strahl ausbreitet, erzeugt der Laser sehr helles Licht. Laserstrahlen können auch über große Entfernungen projiziert und auf einen sehr kleinen Punkt fokussiert werden.

Die Art des Spiegels bestimmt die Art des Strahls. Ein sehr heller, stark monochromatischer (eine Wellenlänge oder eine Farbe) und kohärenter Strahl wird erzeugt, wenn ein Spiegel nur 1-2% des Lichts durchlässt. Bei Verwendung von Planspiegeln wird der Strahl stark kollimiert (parallel gemacht). Der Strahl tritt nahe einem Ende der Kavität aus, wenn Konkavspiegel verwendet werden. Die Art des Strahls im ersten Fall macht Laser in der Medizin sehr nützlich, da diese Eigenschaften es dem Arzt ermöglichen, den gewünschten Bereich genauer anzuvisieren und eine Schädigung des umgebenden Gewebes zu vermeiden.

Ein Halbleiterlaser wandelt elektrische Energie in Licht um. Möglich wird dies durch die Verwendung eines Halbleitermaterials, dessen elektrische Leitfähigkeit zwischen der von Leitern und Isolatoren liegt. Durch Dotieren eines Halbleiters mit bestimmten Mengen an Verunreinigungen kann die Anzahl der negativ geladenen Elektronen oder positiv geladenen Löcher verändert werden.

Im Vergleich zu anderen Lasertypen sind Halbleiterlaser kompakt, zuverlässig und langlebig. Solche Laser bestehen aus zwei Grundkomponenten, einem optischen Verstärker und einem Resonator. Der Verstärker besteht aus einem Halbleitermaterial mit direkter Bandlücke, das entweder auf Galliumarsenid (GaAs) oder InP-Substraten basiert. Dies sind Verbindungen basierend auf den Elementen der Gruppe III und Gruppe V des Periodensystems. Legierungen dieser Materialien werden auf den Substraten als Schichtstrukturen gebildet, die genaue Mengen anderer Materialien enthalten.

Der Resonator rezirkuliert kontinuierlich Licht durch den Verstärker und hilft, es zu fokussieren. Dieses Bauteil besteht in der Regel aus einem Wellenleiter und zwei planparallelen Spiegeln. Diese Spiegel sind mit einem Material beschichtet, um das Reflexionsvermögen zu erhöhen oder zu verringern und die Widerstandsfähigkeit gegen Beschädigung durch die hohen Leistungsdichten zu verbessern.

Die Leistung und die Kosten eines Halbleiters hängen von seiner Ausgangsleistung, Helligkeit und Betriebslebensdauer ab. Leistung ist wichtig, weil sie den maximalen Durchsatz oder die maximale Vorschubgeschwindigkeit eines Prozesses bestimmt. Hohe Helligkeit oder die Fähigkeit, die Laserleistung auf einen kleinen Punkt zu fokussieren, bestimmt die Energieeffizienz. Die Lebensdauer ist wichtig, denn je länger ein Laser hält, desto geringer sind die Betriebskosten, was besonders bei industriellen Anwendungen kritisch ist.

Die einfachsten Halbleiterlaser bestehen aus einem einzigen Emitter, der über ein Watt Dauerstrichleistung erzeugt. Um die Leistung zu erhöhen, wurden Bars und Multibar-Module oder -Stacks entwickelt. Ein Barren ist ein Array aus 10 bis 50 nebeneinander angeordneten einzelnen Halbleiterlasern, die in einen einzelnen Chip integriert sind, und ein Stack ist ein zweidimensionales Array aus mehreren Barren. Bars können 50 Watt Ausgangsleistung erzeugen und über 5.000 Stunden halten. Da so hohe Leistungen viel Wärme produzieren, müssen Kühlsysteme in die Konstruktion einbezogen werden.

Verlauf

Das Konzept hinter Lasern wurde zuerst von Albert Einstein vorgeschlagen, der zeigte, dass Licht aus Wellenenergien besteht, die Photonen genannt werden. Jedes Photon hat eine Energie, die der Frequenz der Wellen entspricht. Je höher die Frequenz, desto größer ist die von den Wellen getragene Energie. Einstein und ein anderer Wissenschaftler namens S. N. Bose entwickelten dann die Theorie hinter dem Phänomen der Tendenz der Photonen, gemeinsam zu reisen.

Die Laserwirkung wurde erstmals 1954 von Nobelpreisträger Charles Townes und seinen Mitarbeitern im Mikrowellenbereich demonstriert. Sie projizierten einen Strahl von Ammoniakmolekülen durch ein System von Fokussierelektroden. Wenn Mikrowellenleistung geeigneter Frequenz durch den Hohlraum geleitet wurde, trat eine Verstärkung auf und der Begriff Mikrowellenverstärkung durch stimulierte Strahlungsemission (M.A.S.E.R.) wurde geboren. Der Begriff Laser wurde erstmals 1957 von dem Physiker Gordon Gould geprägt.

Townes arbeitete auch mit Arthur Schawlow zusammen und die beiden schlugen den Laser 1958 vor und erhielten 1960 ein Patent. Der erste praktische Laser wurde im selben Jahr von einem Physiker namens Theodore Maiman erfunden, der bei den Hughes Research Laboratories angestellt war. Dieser Laser verwendete einen rosa Rubinkristall, der von einer Blitzröhre umgeben war, die in einem zylindrischen Hohlraum aus poliertem Aluminium eingeschlossen war, der durch Druckluft gekühlt wurde. Zwei Jahre später wurde ein kontinuierlich lasernder Rubin hergestellt, indem die Blitzlampe durch eine Bogenlampe ersetzt wurde.

Im Jahr 1962 wurde die Laserwirkung in einem Halbleitermaterial von Robert Hall und Forschern von General Electric demonstriert, denen bald andere US-amerikanische Forscher folgten. Es dauerte etwa ein weiteres Jahrzehnt, bis der erste Halbleiter-Diodenlaser entwickelt wurde, der bei Raumtemperatur arbeiten konnte, was erstmals von russischen Forschern demonstriert wurde. Bell Labs verfolgte den Erfolg der russischen Forscher und verbesserte gleichzeitig die Lebensdauer der Laser. 1975 stellten Diode Laser Labs in New Jersey den ersten kommerziellen Halbleiterlaser bei Raumtemperatur vor.

Trotz dieses Fortschritts waren diese Laser für Telekommunikationsanwendungen immer noch unzureichend. Stattdessen fanden sie (nach anderen Leistungs- und Lebensdauerverbesserungen) breite Anwendung bei Audio-CDs, nachdem Philips (Niederlande) und Sony (Japan) 1980 eine CD mit einem Diodenlaser entwickelten. Bis zum Ende des Jahrzehnts wurden jedes Jahr zig Millionen CD-Player verkauft. In jüngerer Zeit sind digitale Videoplatten für die optische Speicherung verfügbar geworden, die ebenfalls auf Diodenlasern basieren.

Mit zunehmender Leistung haben sich Halbleiterlaser auf andere Anwendungen ausgeweitet. Seit 1995 ist die Leistung von Hochleistungsdiodenlasern um den Faktor 25 gestiegen. Mit dieser höheren Zuverlässigkeit können nun große Gruppen von Diodenlasern zu „Stapeln“ von bis zu 25 einzelnen Diodenlasern zusammengefasst werden.

1999 machten die Umsätze mit Laserdioden 64 % aller verkauften Laser aus, gegenüber 57 % im Jahr 1996, und werden voraussichtlich 69 % im Jahr 2000 erreichen. Bezogen auf die verkauften Einheiten machten Halbleiterlaser etwa 99 % der Gesamtmenge aus ( über 400 Millionen Einheiten), was bedeutet, dass das meiste Laserlicht heute direkt oder indirekt (über Diodenpumpen) von Halbleiterlasern erzeugt wird. Neben industriellen Anwendungen werden Halbleiterlaser als Pumpquellen für Festkörperlaser und Faserlaser, in grafischen Anwendungen wie Farbproofs und digitalem Plattendirektdruck sowie für verschiedene medizinische und militärische Anwendungen (Zielbeleuchtung und Entfernungsmessung) eingesetzt ). Im Jahr 2000 Laser Focus World schätzten, dass etwa 34 % der Laser für die medizinische Therapie vom Halbleitertyp waren.

Rohstoffe

Der konventionelle Halbleiterlaser besteht aus einem Verbindungshalbleiter, Galliumarsenid. Dieses Material kommt in Form von Barren, die dann zu Substraten weiterverarbeitet werden, denen Schichten anderer Materialien hinzugefügt werden. Die zur Bildung dieser Schichten verwendeten Materialien werden nach einer bestimmten Formel genau abgewogen. Andere Materialien, die  Ein Doppelheterostruktur-Laser. Zur Herstellung dieses Lasertyps werden bestimmte Metalle (Zink, Gold und Kupfer) als Zusatzstoffe (Dotierstoffe) oder Elektroden sowie Siliziumdioxid als Isolator verwendet.

Ein Doppelheterostruktur-Laser. Zur Herstellung dieses Lasertyps werden bestimmte Metalle (Zink, Gold und Kupfer) als Zusatzstoffe (Dotierstoffe) oder Elektroden sowie Siliziumdioxid als Isolator verwendet.

Design

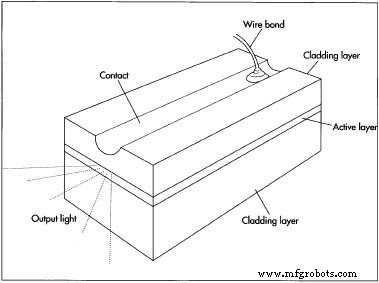

Der Grundaufbau eines Halbleiterlasers besteht aus einer "doppelten Heterostruktur". Diese besteht aus mehreren Schichten, die unterschiedliche Funktionen haben. Eine aktive oder Lichtverstärkungsschicht ist zwischen zwei Mantelschichten eingebettet. Diese Mantelschichten sorgen für die Injektion von Elektronen in die aktive Schicht. Da die aktive Schicht einen größeren Brechungsindex als die Mantelschichten hat, wird Licht in der aktiven Schicht eingeschlossen.

Die Leistung des Lasers kann durch Ändern des Übergangsdesigns verbessert werden, so dass Beugungsverluste in der optischen Kavität reduziert werden. Dies wird durch Modifizieren des Lasermaterials ermöglicht, um den Brechungsindex der Kavität und die Breite des Übergangs zu steuern. Der Brechungsindex des Materials hängt von der Art und Menge der Verunreinigung ab. Wenn beispielsweise ein Teil des Galliums in der positiv geladenen Schicht durch Aluminium ersetzt wird, verringert sich der Brechungsindex und das Laserlicht wird besser auf den optischen Hohlraum begrenzt.

Auch die Breite der Verbindung kann die Leistung beeinflussen. Eine schmale Abmessung begrenzt den Strom auf eine einzelne Linie entlang der Länge des Lasers, wodurch die Stromdichte erhöht wird. Die Spitzenleistungsabgabe darf auf nicht mehr als 400 Watt pro cm (0,4 Zoll) Länge des Übergangs und die Stromdichte auf weniger als 6.500 Ampere pro Quadratzentimeter am Übergang begrenzt werden, um die Lebensdauer des Lasers zu verlängern.

Der Herstellungsprozess

Herstellung des Substrats

- 1 Die Substrate werden unter Verwendung einer Kristallziehtechnik namens Czochralski-Methode hergestellt, bei der ein Kristall aus einer Schmelze gezüchtet wird. Die Elemente werden zuerst miteinander vermischt und dann erhitzt, um eine Lösung zu bilden. Anschließend wird die Lösung abgekühlt, wodurch das Material verfestigt wird. Ein Impfkristall wird an der Unterseite eines vertikalen Arms angebracht, sodass der Impfkristall das Material an der Oberfläche der Schmelze kaum berührt. Der Arm wird langsam angehoben und ein Kristall wächst darunter an der Grenzfläche zwischen Kristall und Schmelze. Normalerweise wird der Kristall langsam gedreht, um die Bildung von Verunreinigungen im Kristall zu vermeiden. Durch Messen des Gewichts des Kristalls während des Ziehprozesses kann eine Computersteuerung die Ziehgeschwindigkeit variieren, um jeden gewünschten Durchmesser zu erzeugen.

Wachsen der Schichten

-

2 Die gebräuchlichste Methode zum Aufwachsen der Schichten auf das Substrat ist die Flüssigphasenepitaxie (LPE). Schichten, die die gleiche oder feste Kristallwachstumsrichtung wie die des Substrats aufweisen, können auf dem Substrat aufgewachsen werden, wenn das Substrat mit einer Lösung der gewünschten Zusammensetzung in Kontakt kommt. Wenn die Temperatur verringert wird, tritt die Halbleiterverbindung (wie GaAs) in kristalliner Form aus der Lösung aus und wird auf dem Substrat abgeschieden.

Ein LPE-System besteht aus einem Reaktor (wo die Schichten wachsen), einem Substratbeschickungssystem, einem Pumpen- und Absaugsystem (zum Entfernen von Luft oder unreinen Gasen nach dem Einbringen oder Entnehmen der Materialien), einem Gasflusssystem (zum Bewegen Wasserstoffgas durch den Reaktor, um unreine Gase zu entfernen) und ein Temperaturkontrollsystem. Zur Herstellung des Reaktors werden reine Materialien verwendet, damit die Schichten nicht verunreinigt werden. Die Ladebox ist normalerweise mit Stickstoffgas gefüllt, um die Luft beim Öffnen des Reaktors zu spülen. Der Reaktor besteht typischerweise aus einem Quarzrohr, in dem ein Graphitschiffchen und ein Schiffchenhalter platziert sind. Das Graphitschiffchen besteht aus einem Außenrahmen, einem Substrathalter, einem Abstandshalter und einer Schmelzebox.

- 3 Die Ausgangsmaterialien für die Schichten werden zunächst gespült und geätzt, um die Oberfläche zu reinigen. Nach dem Trocknen der geätzten Materialien werden diese in jeden Schmelzbehälter des Graphitschiffchens geladen. Zum Aufwachsen jeder Schicht werden die Materialien zunächst durch Erhitzen auf eine bestimmte Temperatur geschmolzen und dann der Substrathalter mit dem Substrat von der ersten Schmelze zur nächsten gezogen. Das Substrat wird bei jeder Schmelze für eine bestimmte Zeit mit einer festen Abkühlgeschwindigkeit, normalerweise 33 °F (0,5 °C) pro Minute, gemäß einem spezifischen Programm, das für jede Zusammensetzung entwickelt wurde, gehalten. Die Temperatur wird automatisch über Thermoelementsensoren geregelt.

Herstellung des Lasergeräts

- 4 Nachdem die Schichtstruktur aufgewachsen ist, werden mehrere andere Prozesse abgeschlossen, um die Laservorrichtung zu bilden. Zuerst wird das Substrat mechanisch poliert, bis die Dicke auf 70-100 Mikrometer abnimmt, um das Spalten vorzubereiten. Als nächstes ein sehr dünnes Silizium Auf der Substratoberfläche wird ein Dioxidfilm gebildet. Streifen werden durch Photolithographie und chemisches Ätzen gebildet. Kontaktelektroden werden im Aufdampfverfahren aufgebracht. Als nächstes wird ein Laserresonator gebildet, indem der Wafer entlang paralleler Kristallebenen gespalten wird. Die fertigen Lasergeräte werden dann auf der einen Seite an einem Kupferkühlkörper und auf der anderen an einem kleinen elektrischen Kontakt befestigt.

Qualitätskontrolle

Das Substrat, auf dem die Halbleiterstruktur aufgewachsen wird, muss bestimmte Anforderungen hinsichtlich Kristallrichtung, Ätzgrubendichte (EPD), Störstellenkonzentration, Substratdicke und Wafergröße erfüllen. Die Kristallrichtung muss innerhalb von mehreren Grad liegen. Ätzgruben, bei denen es sich um rechteckige Hügel oder Löcher handelt, werden durch selektives Ätzen des Substrats mit einer Art Säurelösung freigelegt. Die Ätzgrubendichte (Anzahl der Ätzgruben pro Quadratzentimeter) wird zum Schätzen der Versetzungsdichte verwendet, die die Laserlebensdauer beeinflusst. Eine EPD von 10 3 pro Quadratzentimeter oder weniger erforderlich. Verunreinigungskonzentrationen liegen bei etwa 10 18 pro Kubikzentimeter. Substrate können eine Größe von bis zu 7,6 cm (3 Zoll) im Durchmesser haben und werden typischerweise in 350 Mikrometer dicke Stücke geschnitten.

Nach dem Wachstumsprozess wird die Oberfläche des Halbleiterwafers mit einem Lichtmikroskop untersucht. Um die Schichtstruktur zu untersuchen, wird ein geschliffener oder gespaltener Waferquerschnitt gefärbt und geätzt, um den Kontrast der Schichten unter Verwendung eines Rasterelektronenmikroskops zu erhöhen. Röntgenbeugung wird verwendet, um die Zusammensetzungen der Schichten zu bestimmen und die Gittermuster der Struktur zu messen. Die Verunreinigungskonzentration und der Brechungsindex der Schichten werden ebenfalls mit mehreren analytischen Methoden gemessen. Nachdem die Laservorrichtung hergestellt ist, werden Betriebsparameter wie Spannungs-/Stromkurven, Schwellenstromdichte und spektrale Eigenschaften gemessen.

Die Zukunft

Branchenanalysten von Frost &Sullivan prognostizieren, dass der Markt für Diodenlasersysteme bis 2005 fast 4,6 Milliarden US-Dollar erreichen wird. Dieses Wachstum ist teilweise auf die zunehmenden Anwendungen in der Materialbearbeitung zurückzuführen, da Hochleistungsdiodenlaser kostengünstiger werden als Festkörperlaser. Die kompakte Größe und der elektrische Wirkungsgrad machen Hochleistungs-Halbleiterlaser auch für industrielle Anwendungen wie Wärmebehandlung und Schweißen attraktiv. Zur Erweiterung der Anwendungen werden auch neue Materialzusammensetzungen und Verarbeitungsverfahren entwickelt.

Herstellungsprozess