Gaslaterne

Hintergrund

Eine Gaslaterne ist ein leichtes, tragbares Gerät, das helles, effizientes Licht liefert und gleichzeitig seinen Inhalt vor Wind und Regen schützt. Landbewohner und Naturfreunde verlassen sich seit etwa 100 Jahren auf Variationen der modernen Gaslaterne, die den Zugang zu Scheunen, Hütten, Campingplätzen und bewaldeten Wegen über die Tagesstunden hinaus ermöglicht.

Diese Art von Laterne ist praktischer als ihre Vorfahren, da sie nach dem Prinzip der Glühung funktioniert – sie beruht vielmehr auf Licht, das durch Wärme erzeugt wird. Die beheizten Mäntel einer Gaslaterne strahlen weit mehr Licht ab als die Flamme einer Öllampe und sorgen so für eine bessere Sichtbarkeit in einem größeren Bereich. Mäntel sind chemisch gesättigte Stoffhüllen, die, wenn sie von der Flamme der Laterne erhitzt werden, zu einer starken weißen Lichtquelle werden – bis zu 300 Kerzenstärke oder das grobe Äquivalent einer 300-Watt-Glühbirne.

Verlauf

Unzählige Jahre lang war die offene Flamme die einzige Quelle für kontrolliertes Licht der Menschheit. Frühe Keramiklampen aus der Römerzeit waren kaum mehr als Tontöpfe mit Röhren, um einen Docht und eine Tülle mit Pflanzenöl zu versorgen. Jahrhunderte der Entwicklung versuchten, das Potenzial des Lampenlichts zu meistern, indem verschiedene Brennstoff- und Dochtmaterialien eingesetzt wurden, um die Effizienz zu steigern, aber erst im 19. Jahrhundert begannen Wissenschaftler und Erfinder, die Lichtqualität erheblich zu verbessern.

In den 1830er Jahren wurde eine tragbare Lampe entwickelt, bei der ein Druckmechanismus verwendet wurde, um Heizöl zum Brenner zu zwingen. Dieses Konzept, gepaart mit der Einführung des ersten haltbaren Arbeitsmantels im Jahr 1885, führte zu den modernen Stilen tragbarer Laternen, die in den letzten hundert Jahren verwendet wurden.

Dem österreichischen Chemiker Carl Auer von Welsbach wird die Erfindung des modernen Thoriummantels zugeschrieben. Durch seine Arbeit mit Seltenerdmetallen entdeckte Auer von Welsbach, dass bestimmte Oxide beim Erhitzen Glühlicht abgeben. Ursprüngliche Welsbacher Mäntel gab es in Form von locker gewebten Seidenstoffen, die mit Magnesium- und Lanthanoxid imprägniert waren. Sechs Jahre später hatte er sich für eine Mischung aus 99% Thorium entschieden, einem silbrig-weißen Metall mit einem Schmelzpunkt von fast 6.000 °F (3.300°C). Diese Fähigkeit, immenser Hitze standzuhalten, ermöglichte es, ein höheres Niveau an brillantem weißem Licht zu emittieren. Historiker stellen fest, dass Auer von Welsbachs Fortschritt auf diesem Gebiet teilweise von einem Gefühl der Dringlichkeit der Entwicklung angetrieben wurde; seine Arbeit stand in direkter Konkurrenz zu der des elektrischen Glühlichts.

Es sollte Jahrzehnte dauern, bis ein zuverlässiger elektrischer Service auch außerhalb der städtischen Gemeinschaften Einzug hielt und die Nachfrage nach nutzbarem Licht in ländlichen Häusern und Arbeitsplätzen anstieg. Ein Vorläufer der modernen Laterne war die Efficient Lamp, die von der in Connecticut ansässigen Edward Miller Company hergestellt wurde. Die tragbare effiziente Lampe verwendete ein Drucksystem, um Benzin zu verdampfen, mit Luft zu mischen und in einem Brenner zu entzünden, um die Mäntel zu erhitzen. Im Jahr 1900 stieß der Teilzeit-Schreibmaschinenverkäufer W. C. Coleman im Schaufenster einer Apotheke in Alabama auf eine effiziente Lampe. Fasziniert von der Intensität der Lampe suchte Coleman ihre Besitzer auf und begann sofort, das Produkt selbst zu verkaufen. Zwei Jahre später kaufte er die Rechte an dem Design, nahm einige Verbesserungen vor und benannte es in Coleman Arc Lamp um. Im Laufe des nächsten Jahrzehnts entstanden Variationen von Druckmantellampen von Coleman und mehreren Konkurrenten, darunter die Western Lighting Company (jetzt Aladdin), deren Gründer in ähnlicher Weise von einem deutschen Kerosinmantelbrenner namens "Practicus" inspiriert wurde.

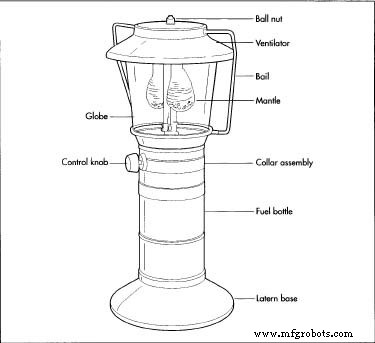

Die Coleman Arc Lantern, die 1914 eingeführt wurde, war die erste in einer langen Reihe von tragbaren Gaslaternenmodellen. Die Arc Lantern konnte einen Kreis mit einem Durchmesser von 30 m ausleuchten und verfügte über eine schützende Metallhaube, um Wind, Regen und neugierige Insekten abzuwehren. Ihre Öse (Griff) und ihre stämmige Form ermöglichten es, die Arc Lantern leicht zu tragen, an einem Ast oder Sparren aufzuhängen oder auf den Boden zu stellen.

Revisionen der Arc-Laterne sollten für die nächsten 53 Jahre in Produktion bleiben. Erste Verbesserungen in den 1920er Jahren führten die "Instant-Lite Lanterns" ein, die das Vorheizen des Generators überflüssig machten. Bei früheren Modellen musste der Generator manuell beheizt werden, bevor er Kraftstoff verdampfen konnte; Dabei wurde ein Streichholz oder ein brennendes Stück Filz (normalerweise mit Kraftstoff getränkt) dagegen gehalten. Spätere Innovationen brachten Multi-Fuel-Laternen, die Kerosin, Benzin, Benzin, Benzin oder Paraffin verbrennen würden. Fortschritte in der Metallurgie nach dem Zweiten Weltkrieg führten zu nicht korrosiven Stahlquellen oder Kraftstofftanks. Die Entwicklung und Verwendung von hitzebeständigem Glas löste auch ein zentrales Designproblem:dass eine heiße Glaskugel bei kaltem Regen zum Zerbrechen neigte.

Verbesserungen im Laufe der Jahre haben die traditionelle Laterne heller, leichter zu tragen und einfacher zu verwenden gemacht. Neuere Modelle mit Elektrostart benötigen kein Streichholz mehr. Propan-Flaschenkraftstoff macht den manuellen Druckaufbau jetzt überflüssig. Aber selbst unter Berücksichtigung dieser Änderungen ist das schlichte Design einer tragbaren Laterne seit den frühen Jahrzehnten dieses Jahrhunderts im Wesentlichen unverändert geblieben.

Rohstoffe

Edelstähle machen den Großteil der Bestandteile einer Laterne aus. Die Abzugshaube und die Quelle sind in der Regel in Ziehqualität, dh der Stahl ist flexibel und reißt nicht unter dem Druck einer tiefen Presse. Zur Herstellung von Teilen des Kraftstoffversorgungssystems werden verschiedene Messinglegierungen verwendet; Die für jedes Teil verwendete Qualität hängt davon ab, wie viel Hitze das jeweilige Teil aushalten muss. Andere Stahllegierungen werden für kleinere Teile wie Bügel, Kragen, Druck- und Zündsysteme verwendet. Standfuß und Bedienknöpfe neuerer Modelle bestehen aus geformtem Kunststoff oder Gummi.

Während einige Globen aus einem Metallgewebe bestehen, ist hitzebeständiges Borosilikatglas immer noch das am häufigsten verwendete Material bei der Globenproduktion. Das Glas wird oft unter dem Markennamen Pyrex verkauft und besteht aus einer Kombination von Quarzsand und Boroxid.

Mäntel bestehen aus einem Seiden- oder Viskosegewebe, das mit verschiedenen Chemikalien getränkt ist. Thorium wird immer noch häufig verwendet, aber oft kritisiert – Anwendungen für das schwach radioaktive Thorium umfassen die Herstellung von Atomwaffen. Als Reaktion auf Sicherheitsbedenken ersetzen Hersteller in den Vereinigten Staaten jetzt das teurere, aber nicht radioaktive Element Yttrium, das einen gelblicheren Farbton erzeugt.

Design

Moderne Designs sind auf unterschiedliche Bedürfnisse zugeschnitten. Obwohl die langlebigen Standardlaternen der letzten Jahrzehnte immer noch einen engagierten Markt haben, berücksichtigen Konstrukteure heute Komfort, Nützlichkeit und sogar kosmetische Bedenken bei der Entwicklung neuer Modelle. Für ernsthafte Camper und Kletterer steht eine Klasse kleiner, leichter Laternen zur Verfügung; Die Lichtleistung ist minimal, aber in diesem Fall geht es den Verbrauchern um die Portabilität. Für Standardanwendungen experimentieren Designkonkurrenten jedoch mit höheren Stahlsorten, besserer Kraftstoffeffizienz und einer härteren Schale. Features wie Metallkäfige rund um den Globus, selbstmessende Druckpumpen, elektrische Zündungen und rutschfeste Gummifüße werden zu Aspekten eines neuen Produktionsstandards für Gaslaternen. Auch die Mäntel selbst wurden in Form, Material und Größe verbessert.

Der Herstellungsprozess

Prozess

Herstellung von Stahlbauteilen

- 1 Zur Bildung von geschmolzenem Stahl wird Eisenerz mit Koks geschmolzen, einer kohlenstoffreichen Substanz, die entsteht, wenn Kohle im Vakuum erhitzt wird. Je nach Legierung können auch andere Metalle wie Aluminium, Mangan, Titan und Zirkonium eingebracht werden. Nachdem der Stahl abgekühlt ist, wird er zwischen Hochdruckwalzen zu Blechen geformt und an die Fertigungsanlage verteilt.

Eine Propanlaterne mit doppeltem Mantel.

Eine Propanlaterne mit doppeltem Mantel. - 2 Dort formen Metallpressen den Stahl zu den passenden Teilen. Dieser Prozess ist jedoch nicht vollständig mechanisiert; Um den Stahl von Presse zu Presse zu bewegen, sind mehrstufige manuelle Vorgänge erforderlich.

Emaillieren des Stahls

- 3 Dies geschieht normalerweise durch "e-dip", ein Verfahren auf Wasserbasis, das verwendet wird, um Laternen ihre charakteristischen Farben zu verleihen. Die Stahlteile werden gereinigt und manuell auf ein großes Förderband gelegt. Diese Teile erhalten dann eine elektrische Ladung, die beim Tauchen die Lackdicke bestimmt und für eine gleichmäßige Beschichtung sorgt.

- 4 Nach dem Eintauchen von Grundierung, Farbe und Decklack werden die Teile dann feuergetrocknet. Da das E-Tauchen jedoch teuer ist, werden kleinere Bauteile oft von einem automatisierten Farbspritzgerät emailliert. Dies ist ein Prozess, bei dem statische Elektrizität Farbe an das Objekt anzieht, wodurch Overspray und Luftgifte minimiert werden. Bei diesem Verfahren ist ein erheblicher Aufwand an Handarbeit erforderlich, bei dem die Teile vor dem Emaillieren an Haken aufgehängt werden müssen.

Herstellen der Kunststoffteile

- 5 Kleine Plastikteile wie Knöpfe und Knöpfe werden oft von externen Anbietern hergestellt. Um diese Gegenstände zu formen, werden Kunststoffpellets in den Trichter einer Spritzgussmaschine gegeben. Der Kunststoff wird geschmolzen, eine hydraulische Schnecke schiebt die Masse durch eine Düse, wo sie in eine vorgeformte Form gespritzt, unter Druck gehalten und abgekühlt wird. Werksmitarbeiter transportieren die fertigen Teile, ansonsten läuft der Prozess aber vollautomatisiert ab.

Herstellung der Globen

- 6 Die Herstellung von Globen umfasst ein horizontales Rad mit mehreren Kavitäten, normalerweise mit sechs Formen. Heißes Borosilikatglas wird in Röhrenform von einer Zuführdüse auf das Rad geschoben. Anschließend wird eine Druckluftschicht gegen die Formen geblasen und das Rad wird gedreht, wodurch die Kugelformen geformt werden. Die Glaskanten werden automatisch gebrannt und das Glas wird abkühlen gelassen.

Herstellung der Mäntel

- 7 Seiden- oder Synthetikstrings werden von Lieferanten an die Fabrik geliefert, der Rest der Produktion erfolgt im eigenen Haus. Die Feinheit der Mäntel erfordert, dass die "Socke" von Hand mit Hilfe von Nähmaschinen hergestellt wird, wobei einige automatisierte Fördersysteme eingesetzt werden, um den Prozess effizienter zu gestalten.

- 8 Fabrikpersonal hängt dann die unfertigen Mäntel in Vorbereitung für ein automatisiertes chemisches Eintauchen. Chemische Imprägnierverfahren sind unterschiedlich und werden von den Mantelherstellern in der Regel als Betriebsgeheimnisse betrachtet.

Montage

- 9 Bevor die Laterne vollständig auf den Hauptförderstrecken montiert wird, werden in einem Prozess namens Untermontage die kleineren Teile zusammengetragen und zu größeren Systemen verbunden. Die Hauptmontage umfasst eine "square line", ein vierseitiges Förderband, das von drei oder vier Personen besetzt ist. Vormontierte Teile wie Kraftstoff- und Drucksystem werden mit dem Brunnen verschraubt. Später verwenden Arbeiter Muttern und Schrauben, um die Endmontagephase abzuschließen, die das Anbringen des Kragens und das Anbringen der Kugel, des Ventilators und des Bügels umfasst.

Qualitätskontrolle

Das Merkmal, nach dem Käufer bei einer Laterne ständig suchen, ist die Haltbarkeit. Von diesen Produkten wird erwartet, dass sie jahrzehntelang störungsfrei halten. Aufgrund dieser Standards ist bei jedem Schritt eine visuelle und mechanische Kontrolle erforderlich. Während des Designprozesses entwickeln interne Qualitätssicherungsteams Brainstorming und Fehlersuche, um individuelle Spezifikationen für jedes Produkt zu erstellen. Dazu gehören die erforderlichen Materialklassen, das Prüfprotokoll sowie das Druck- und Temperaturmanagement der Maschine. Hersteller müssen sich auch an behördliche Vorschriften halten; diese Standards umfassen solche in Bezug auf Arbeitssicherheit, Emissionen sowie den Transport und die Verpackung von Produkten, die potenziell flüchtige Kraftstoffe enthalten.

Nebenprodukte/Abfälle

Bei der Herstellung von Gaslaternen fallen keine Nebenprodukte an. Der Abfall ist minimal, da die meisten Produktionsmaterialien wiederverwendet werden können. Das in Mänteln verwendete Yttrium wird, da es ziemlich teuer ist, aus Effizienzgründen konserviert und recycelt. Metalllegierungen werden so weit wie möglich recycelt, aber Schrott ist ein Beispiel für industrielle Reste. Die einzigen Beispiele für gefährliche Abfälle sind sogenannte VOCs (volatile organic compounds), die beim Emaillieren entstehen. Die in dieser Phase verwendeten Technologien sind jedoch darauf ausgelegt, die VOC-Werte auf einem Minimum und so weit wie möglich unter den behördlichen Grenzwerten zu halten.

Die Zukunft

Wenn neue Technologien verfügbar werden, präsentieren Forschungs- und Entwicklungsteams diese Optionen den Ingenieuren und Konstruktionsmitarbeitern, die dann entscheiden, ob sie in ein Produkt integriert werden. Gaslaternen sind jedoch aufgrund ihrer einfachen Konstruktion weniger anfällig für drastische Veränderungen. Obwohl Laternen mit alternativen Lichtquellen, die Batterie-, Strom- und Solarenergie verwenden, weit verbreitet sind, wird die rustikale und zweckmäßige Ausstrahlung einer Gaslaterne wahrscheinlich verhindern, dass das Produkt größeren Systemüberholungen unterzogen wird. Dennoch stehen immer neue Möglichkeiten bei Materialien und Bedienkomfort im Vordergrund.

Weitere Informationen

Bücher

Hobson, Anthony. Laternen, die unsere Welt erleuchten, Buch zwei. New York:Golden Hill Press, 1997.

Andere

"Eine kurze Geschichte der Glühlampen-Mantel-Drucklampe." Unbegrenzte Drucklampen-Webseite. 1998. Dezember 2001.

Coleman Company, Inc. Eine kurze Geschichte der Verwendung von Coleman-Lampen und -Laternen. Broschüre, 1980.

"Dr. Carl Auer von Welsbach:Porträt." Website des Auer-von-Welsbach-Museums. Dezember 2001.

"Für eine bessere Laterne - Borax." Webseite des Corning Museum of Glass. Dezember 2001.

Mündliches Interview mit Richard Long, Senior Engineer bei Coleman Company, Wichita, KS. Dezember 2001.

Kate Kretschmann

Herstellungsprozess