Betonträgerbrücke

Hintergrund

Fast 590.000 Straßenbrücken überspannen Wasserstraßen, Trockengebiete, andere Straßen und Eisenbahnen in den gesamten Vereinigten Staaten. Die dramatischsten Brücken verwenden komplexe Systeme wie Bögen, Kabel oder mit Dreiecken gefüllte Fachwerke, um die Fahrbahn zwischen majestätischen Säulen oder Türmen zu tragen. Das Arbeitspferd des Autobahnbrückensystems ist jedoch die relativ einfache und kostengünstige Betonbalkenbrücke.

Eine Balkenbrücke, auch Trägerbrücke genannt, besteht aus einer horizontalen Platte, die an jedem Ende getragen wird. Da das gesamte Gewicht der Decke (und aller Gegenstände auf der Decke) vertikal auf die Stützpfeiler übertragen wird, können die Stützen weniger massiv sein als Stützen für Bogen- oder Hängebrücken, die einen Teil des Gewichts horizontal übertragen.

Eine einfache Balkenbrücke wird im Allgemeinen verwendet, um eine Entfernung von 250 Fuß (76,2 m) oder weniger zu überbrücken. Größere Distanzen können überbrückt werden, indem eine Reihe einfacher Balkenbrücken zu einer sogenannten durchgehenden Spannweite verbunden werden. Tatsächlich ist die längste Brücke der Welt, der Lake Pontchartrain Causeway in Louisiana, ein Paar paralleler, zweispuriger, durchgehender Brücken mit einer Länge von fast 38,4 km. Die erste der beiden Brücken wurde 1956 fertiggestellt und besteht aus mehr als 2.000 Einzelfeldern. Die Schwesterbrücke (jetzt den Verkehr in Richtung Norden tragend) wurde 13 Jahre später fertiggestellt; Obwohl sie 228 Fuß länger ist als die erste Brücke, enthält sie nur 1.500 Spannweiten.

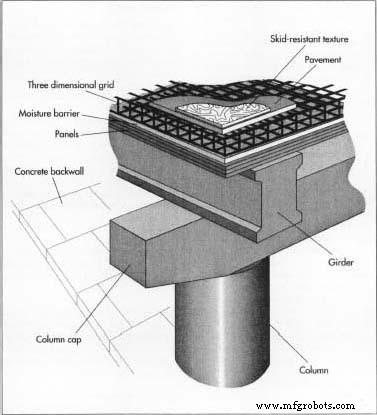

Eine Brücke hat drei Hauptelemente. Zunächst überträgt die Unterkonstruktion (Fundament) das Lastgewicht der Brücke auf den Boden; es besteht aus Komponenten wie Säulen (auch Pfeiler genannt) und Widerlagern. Ein Widerlager ist die Verbindung zwischen dem Ende der Brücke und der Erde; es bietet Unterstützung für die Endabschnitte der Brücke. Zweitens ist der Überbau der Brücke die horizontale Plattform, die den Raum zwischen den Säulen überspannt. Das Deck der Brücke schließlich ist die verkehrstragende Fläche, die dem Überbau hinzugefügt wird.

Verlauf

Der prähistorische Mensch begann Brücken zu bauen, indem er die Natur nachahmte. Da er es nützlich fand, auf einem Baum zu laufen, der über einen Bach gefallen war, begann er, Baumstämme oder Steinplatten dort zu platzieren, wo er einen Bach überqueren wollte. Als er einen breiteren Bach überbrücken wollte, fand er heraus, wie man Steine ins Wasser häuft und Holz- oder Steinbalken zwischen diese Säulen und das Ufer legt.

Die erste dokumentierte Brücke wurde 484 v. Chr. von Herodot beschrieben. Es bestand aus Balken, die von Steinsäulen getragen wurden, und war etwa 300 Jahre zuvor auf der anderen Seite des Euphrat errichtet worden.

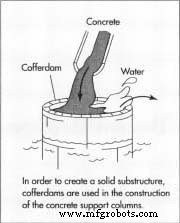

Die Römer, die vor allem für ihre Bogenbrücken aus Stein und Beton bekannt sind, bauten auch Balkenbrücken. Tatsächlich wurde die früheste bekannte römische Brücke über den Tiber im Jahr 620 v. Chr. gebaut. , wurde der Pons Sublicius genannt weil es aus Holzbalken (sublicae) bestand. Römische Brückenbautechniken beinhalteten die Verwendung von Kofferdämmen beim Bau von Säulen. Sie taten dies, indem sie eine kreisförmige Anordnung von Holzpfählen um den vorgesehenen Standort der Säule in den Boden rammten. Nachdem sie den Holzring mit Lehm ausgekleidet hatten, um ihn wasserdicht zu machen, pumpten sie das Wasser aus dem Gehege. Dies  erlaubte ihnen, den Beton für den Säulenfuß zu gießen.

erlaubte ihnen, den Beton für den Säulenfuß zu gießen.

Der Brückenbau begann 1717 den Übergang von der Kunst zur Wissenschaft, als der französische Ingenieur Hubert Gautier eine Abhandlung über den Brückenbau schrieb. Im Jahr 1847 schrieb ein Amerikaner namens Squire Whipple A Work on Bridge Building, die die ersten analytischen Methoden zur Berechnung der Spannungen und Dehnungen in einer Brücke enthielt. Als Spezialgebiet des Bauingenieurwesens wurde in den 1880er Jahren die "Beratung Brückenbau" etabliert.

Weitere Fortschritte im Balkenbrückenbau würden vor allem durch Verbesserungen der Baustoffe erzielt.

Baustoffe

und ihre Entwicklung

Die meisten Straßenträgerbrücken werden aus Beton und Stahl gebaut. Die Römer verwendeten für ihre Brücken Beton aus Kalk und Pozzalana (ein rotes, vulkanisches Pulver). Dieses Material verfestigte sich schnell, sogar unter Wasser, und es war stark und wasserdicht. Im Mittelalter wurde in Europa stattdessen Kalkmörtel verwendet, der jedoch wasserlöslich war. Der heute beliebte Portlandzement, eine besondere Mischung aus Kalkstein und Ton, wurde 1824 von einem englischen Maurer namens Joseph Aspdin erfunden, aber bis Anfang des 20. Jahrhunderts nicht weit verbreitet als Fundamentmaterial verwendet.

Beton hat eine gute Druckfestigkeit (Druckkraft), ist jedoch nicht so stark unter Zug (Zugkraft). Im 19. Jahrhundert gab es in Europa und den Vereinigten Staaten mehrere Versuche, Beton durch Einbetten von spannungsbeständigem Eisen zu verstärken. Eine überlegene Version wurde in den 1880er Jahren in Frankreich von Francois Hennebique entwickelt, der Bewehrungsstäbe aus Stahl verwendete. Der erste bedeutende Einsatz von Stahlbeton in einer Brücke in den Vereinigten Staaten war bei der Alvord Lake Bridge im Golden Gate Park von San Francisco; Es wurde 1889 fertiggestellt und ist heute noch in Gebrauch. Es wurde mit Bewehrungsstäben aus verdrilltem Stahl gebaut, die vom Designer Ernest L. Ransome entworfen wurden.

Der nächste bedeutende Fortschritt im Betonbau war die Entwicklung der Vorspannung. Ein Betonträger wird vorgespannt, indem an durch den Träger verlaufenden Stahlstäben gezogen und dann die Enden der Stäbe an den Enden des Trägers verankert werden. Dadurch wird eine Druckkraft auf den Beton ausgeübt, die Zugkräfte ausgleicht, die auf den Balken ausgeübt werden, wenn dieser belastet wird. (Ein Gewicht, das auf einen horizontalen Balken drückt, neigt dazu, den Balken in der Mitte nach unten zu biegen, wodurch Druckkräfte entlang der Oberseite des Balkens und Zugkräfte entlang der Unterseite des Balkens erzeugt werden.)

Die Vorspannung kann auf einen Betonträger aufgebracht werden, der in einem Werk vorgefertigt, auf die Baustelle gebracht und mit einem Kran an seinen Platz gehoben wird; oder es kann auf Ortbeton aufgetragen werden, der an der endgültigen Position des Balkens gegossen wird. Die Stahldrähte oder -stäbe können vor dem Betonieren gespannt werden (Vorspannen), oder der Beton kann um Rohre mit ungespanntem Stahl gegossen werden, die nach dem Aushärten des Betons gespannt werden (Nachspannen).

Design

Jede Brücke muss vor dem Bau individuell entworfen werden. Der Planer muss eine Reihe von Faktoren berücksichtigen, einschließlich der lokalen Topographie, Wasserströmungen, Möglichkeiten der Flusseisbildung, Windmuster, Erdbebenpotenzial, Bodenbedingungen, projiziertes Verkehrsaufkommen, Ästhetik und Kostenbeschränkungen.

Außerdem muss die Brücke statisch tragfähig ausgeführt werden. Dazu gehört die Analyse  Eine Schnittansicht einer typischen Betonbalkenbrücke. die Kräfte, die auf jede Komponente der fertiggestellten Brücke wirken. Drei Arten von Lasten tragen zu diesen Kräften bei. Das Eigengewicht bezieht sich auf das Gewicht der Brücke selbst. Die Verkehrslast bezieht sich auf das Gewicht des Verkehrs, das die Brücke tragen wird. Umweltbelastung bezieht sich auf andere äußere Kräfte wie Wind, mögliche Erdbebeneinwirkung und mögliche Verkehrskollisionen mit Brückenstützen. Die Berechnung erfolgt für die statischen (stationären) Kräfte des Eigengewichts und die dynamischen (bewegten) Kräfte der Verkehrs- und Umweltlasten.

Eine Schnittansicht einer typischen Betonbalkenbrücke. die Kräfte, die auf jede Komponente der fertiggestellten Brücke wirken. Drei Arten von Lasten tragen zu diesen Kräften bei. Das Eigengewicht bezieht sich auf das Gewicht der Brücke selbst. Die Verkehrslast bezieht sich auf das Gewicht des Verkehrs, das die Brücke tragen wird. Umweltbelastung bezieht sich auf andere äußere Kräfte wie Wind, mögliche Erdbebeneinwirkung und mögliche Verkehrskollisionen mit Brückenstützen. Die Berechnung erfolgt für die statischen (stationären) Kräfte des Eigengewichts und die dynamischen (bewegten) Kräfte der Verkehrs- und Umweltlasten.

Seit den späten 1960er Jahren wird der Wert der Redundanz im Design weithin akzeptiert. Dies bedeutet, dass eine Brücke so ausgelegt ist, dass das Versagen eines einzelnen Bauteils nicht zum sofortigen Einsturz der gesamten Struktur führt. Dies wird erreicht, indem andere Elemente stark genug gemacht werden, um ein beschädigtes Element zu kompensieren.

Der Herstellungsprozess

Prozess

Da jede Brücke einzigartig für einen bestimmten Standort und eine bestimmte Funktion konzipiert ist, variiert auch der Bauprozess von einer Brücke zur anderen. Der nachfolgend beschriebene Prozess stellt die wichtigsten Schritte beim Bau einer ziemlich typischen Stahlbetonbrücke dar, die einen flachen Fluss überspannt, mit dazwischenliegenden Betonsäulenstützen, die sich im Fluss befinden.

Beispielgrößen für viele der Brückenkomponenten sind in der folgenden Beschreibung als Visualisierungshilfe enthalten. Einige wurden den Broschüren von Lieferanten oder den Industriestandardspezifikationen entnommen. Andere sind Details einer Freeway-Brücke, die 1993 über den Rio Grande in Albuquerque, New Mexico, gebaut wurde. Die 1,245 Fuß lange, 10 Spuren breite Brücke wird von 88 Säulen getragen. Es enthält 11.456 Kubikmeter Beton in der Struktur und weitere 8.000 Kubikmeter in der Fahrbahn. Es enthält auch 6,2 Millionen Pfund Bewehrungsstahl.

Unterstruktur

- 1 Um jede Säulenposition im Flussbett wird ein Kofferdamm gebaut, und das Wasser wird aus dem Inneren des Gehäuses gepumpt. Eine Methode zum Setzen des Fundaments besteht darin, Schächte durch das Flussbett bis hinunter zum Grundgestein zu bohren. Während eine Schnecke Erde aus dem Schacht heraufbringt, wird eine Tonschlämme in das Loch gepumpt, um die Erde zu ersetzen und den Schacht vor dem Einstürzen zu bewahren. Wenn die richtige Tiefe erreicht ist (z. B. etwa 80 Fuß oder 24,4 m), wird ein zylindrischer Käfig aus Bewehrungsstahl (Bewehrungsstahl) in den mit Schlamm gefüllten Schacht (z. B. 72 Zoll oder 2 m Durchmesser) abgesenkt. Beton wird bis zum Boden des Schachts gepumpt. Wenn sich der Schacht mit Beton füllt, wird die Gülle oben aus dem Schacht herausgedrückt, wo sie gesammelt und gereinigt wird, damit sie wiederverwendet werden kann. Der oberirdische Teil jeder Säule kann entweder geformt und an Ort und Stelle gegossen oder vorgefertigt und an Ort und Stelle angehoben und am Fundament befestigt werden.

- 2 Brückenwiderlager werden am Flussufer vorbereitet, wo das Brückenende aufliegen wird. Zwischen der Uferoberkante und dem Flussbett wird eine Betonrückwand gebildet und gegossen; Dies ist eine Stützmauer für den Boden jenseits des Endes der Brücke. In der Oberseite der Rückwand ist eine Leiste (Sitz) ausgebildet, auf der das Brückenende ruhen kann. Es können auch Flügelwände erforderlich sein, die sich von der Rückwand entlang des Flussufers nach außen erstrecken, um Füllschmutz für die Brückenzufahrten zurückzuhalten.

- 3 In diesem Beispiel ruht die Brücke an jedem Stützpunkt auf einem Säulenpaar. Die Unterkonstruktion wird durch das Anbringen einer Kappe (ein Stahlbetonträger) quer zur Brückenrichtung abgeschlossen, die von der Oberseite einer Stütze bis zur Oberseite ihres Partners reicht. Bei anderen Konstruktionen kann die Brücke auf verschiedenen Stützkonfigurationen ruhen, wie beispielsweise einem brückenbreiten rechteckigen Pfeiler oder einer einzelnen T-förmigen Säule.

Aufbau

- 4 Ein Kran wird verwendet, um Stahl- oder Spannbetonträger zwischen aufeinanderfolgenden Säulensätzen über die gesamte Länge der Brücke zu setzen. Die Träger werden mit den Säulenkappen verschraubt. Bei der Autobahnbrücke von Albuquerque ist jeder Träger 1,8 m hoch und bis zu 40 m lang und wiegt bis zu 54 Tonnen.

- 5 Stahlplatten oder Betonfertigteilplatten werden über die Träger gelegt, um eine solide Plattform zu bilden, die den Brückenüberbau vervollständigt. Ein Hersteller bietet beispielsweise eine 4,5 Zoll (11,43 cm) tiefe Wellplatte aus schwerem (7- oder 9-Gauge) Stahl an. Eine weitere Alternative ist eine verbleibende Stahlschalung für die später zu gießende Betondecke.

Deck

- 6 Auf der Aufbauplattform wird eine Feuchtigkeitssperre angebracht. Beispielsweise kann heiß aufgetragener, polymermodifizierter Asphalt verwendet werden.

- 7 Auf der Feuchtigkeitssperre wird ein Gitter aus Bewehrungsstahlstäben aufgebaut; dieses raster wird anschließend mit einer betonplatte ummantelt. Das Gitter ist dreidimensional, mit einer Bewehrungsschicht im unteren Bereich der Platte und einer weiteren im oberen Bereich.

- 8 Betonpflaster wird gegossen. Eine Dicke von 8-12 Zoll (20,32-30,5 cm) Betondecke ist für eine Autobahn angemessen. Wurden als Überbauplattform Stehschalungen verwendet, werden diese betoniert. Wenn keine Schalungen verwendet wurden, kann der Beton mit einem Gleitschalungsfertiger aufgetragen werden, der den Beton in einem kontinuierlichen Arbeitsgang verteilt, verfestigt und glättet. In jedem Fall wird eine rutschfeste Textur auf die frische Betonplatte aufgebracht, indem die Oberfläche manuell oder maschinell mit einer Bürste oder einem rauen Material wie Sackleinen geritzt wird. Ungefähr alle 5 m (15 Fuß) sind seitliche Fugen vorgesehen, um ein Reißen der Fahrbahn zu verhindern; Diese werden entweder vor dem Betonieren in die Schalung eingebracht oder nach dem Aushärten einer Gleitschalungsplatte geschnitten. Zum Abdichten der Fuge wird ein flexibles Dichtmittel verwendet.

Qualitätskontrolle

Der Entwurf und der Bau einer Brücke müssen Standards erfüllen, die von mehreren Behörden entwickelt wurden, darunter die American Association of State Highway and Transportation Officials, die American Society for Testing and Materials und das American Concrete Institute. Im Baufortschritt werden verschiedene Materialien (z. B. Betonchargen) und Bauteile (z. B. Träger und Anschlüsse) geprüft. Als weiteres Beispiel wurden beim Brückenprojekt Albuquerque statische und dynamische Festigkeitsprüfungen an einem vor Ort errichteten Mustersäulenfundament sowie an zwei der Produktionsschächte durchgeführt.

Die Zukunft

Zahlreiche Regierungsbehörden und Industrieverbände fördern und führen Forschungen durch, um Materialien und Bautechniken zu verbessern. Ein wichtiges Ziel ist die Entwicklung leichterer, festerer und haltbarerer Materialien wie neu formulierter Hochleistungsbeton; faserverstärkte Polymerverbundwerkstoffe als Betonersatz für einige Bauteile; Epoxidbeschichtungen und elektrochemische Schutzsysteme zur Verhinderung der Korrosion von Bewehrungsstahl; alternative synthetische Verstärkungsfasern; und schnellere, genauere Testtechniken.

Herstellungsprozess

- Wie Brücken im 3D-Druck verwendet werden

- Betondamm

- Hängebrücke

- Betonblock

- 3D-Druck einer Betonbrücke – eine neue Ära für das Bauwesen?

- Zwei Techniken zur Linearisierung resistiver Sensorbrücken

- Roboter mit Raspberry Pi und Bridge Shield

- Was ist Bitumenbeton?

- Was ist ein Betonträger?

- Was ist eine Fußgängerbrücke?