Polnische Möbel

Hintergrund

Möbelpolituren sind Pasten, Cremes oder Lotionen, die zum Reinigen, Schützen und Glänzen von Holzmöbeln verwendet werden. Diese Produkte wurden ursprünglich aus natürlichen Wachsen hergestellt, die schwer aufzutragen waren und im Laufe der Zeit zu starken Ablagerungen neigten. Heute kombinieren diese Formulierungen natürliche Wachse und Öle mit erdölbasierten Inhaltsstoffen und synthetischen Polymeren. Diese modernen Formulierungen können die Filmreste reinigen und in einem einzigen Schritt neue Politur aufbringen, sodass ein regelmäßiges Abziehen alter Politurschichten nicht erforderlich ist. Die beliebteste Form in den Vereinigten Staaten ist heute die Aerosol-Möbelpolitur, die über 80 Millionen Einheiten pro Jahr verkauft. Diese Aerosolprodukte werden jedoch auf den Prüfstand gestellt, da neue Gesetze Treibmittel regeln, die in diesen Produkten verwendet werden können.

Holz wird seit Jahrhunderten für die Herstellung von Möbeln wie Tischen, Bettgestellen und Sofas verwendet. Als natürliches Material ist Holz anfällig für Alterungseinflüsse, was bedeutet, dass es austrocknen, rissig oder fleckig werden kann. Seit biblischen Zeiten und wahrscheinlich auch schon früher haben die Menschen erkannt, wie nützlich es ist, Holzoberflächen mit Ölen, Balsamen und Salben zu beschichten. Frühe historische Berichte wurden mit Anweisungen zur Verwendung von Leinsamen- oder Zedernholzöl zur Behandlung von Holzoberflächen gefunden. Andere natürliche Öle, die zum Polieren von Holz verwendet werden, umfassen Tung- und Perillaöle. Im Italien des 12. Jahrhunderts wurden diese Öle häufig zum Polieren von Holzböden verwendet. Im 14. Jahrhundert wurde Bienenwachs in Frankreich zur Behandlung von eingelegten Holz- und Parkettböden verwendet. Bienenwachs wurde zu einer sehr beliebten Holzpolitur, musste jedoch mit heißen Bügeleisen aufgetragen und dann von Hand poliert werden. Trotz dieses Nachteils blieb Bienenwachs, das manchmal mit harten tierischen Fetten vermischt wurde, bis zum späten 18. Jahrhundert die vorherrschende Form der Politur. 1797 wurde auf den Blättern der brasilianischen Cerara-Palme ein natürliches Pflanzenwachs namens Carnaubawachs entdeckt. Carnaubawachs ist zäh, hochschmelzend und verleiht bei richtiger Compoundierung einen feinen Glanz ohne das für Bienenwachs erforderliche Polieren. Gegen Ende des 19. Jahrhunderts wurden andere Wachse entdeckt und Polituren entwickelt, die Mischungen aus Carnauba mit Ouricui-, Candelilla-, Esparto-, Zuckerrohr-, Baumwollfaser-, Flachs-, Palm-, Hanf- und Bastwachsen verwendeten.

In den frühen 1900er Jahren lieferte die Erdölchemie eine Reihe von Rohstoffen, die in polnischen Formulierungen nützlich waren. Dazu gehörten Paraffinwachse (die in Schmelzpunkt und Härte variiert werden können) und kostengünstige Lösungsmittel (wie Kerosin und Naphtha). In ähnlicher Weise wurden Mineralwachse, wie Montanwachs, im Handel erhältlich und wurden in Polierprodukte eingearbeitet. Bis 1929 hatten Chemiker eine Suspension von Camaubawachs auf Seifen- und Wasserbasis hergestellt und als erste selbstpolierende Wachsemulsion vermarktet. Diese Formulierung war eine Verbesserung gegenüber ihren Vorgängern, da sie weniger Polieren erforderte, aber sie hatte erhebliche Nachteile, da sie Streifen verursachte und die Seife dazu neigte, sie bei Kontakt mit Wasser leichter zu entfernen. In den letzten Jahrzehnten wurden synthetische Polymeremulsionen eingeführt, die gegenüber Wachssystemen deutliche Verbesserungen bieten. Die am häufigsten verwendeten Polymere basieren auf Silikonölen, die für Gleitfähigkeit und guten Glanz sorgen. Aerosolsprays sind das beliebteste Verabreichungssystem für diese Produkte, da sie eine einfache Anwendung auf einer großen Oberfläche bieten. Neben der einfachen Anwendung bieten die heutigen Produkte hervorragenden Glanz, Abriebfestigkeit und Wasserbeständigkeit.

Rohstoffe

Die wichtigsten Inhaltsstoffe zur Herstellung von Möbelpolituren sind Poliermittel, Lösungsmittel und Emulgatoren. Hilfsmaterialien umfassen Konservierungsmittel, Farbstoffe und Duftstoffe.

Poliermittel

Die Wachse, Polymere und Öle, die zur Verbesserung des Zustands der Möbeloberfläche verwendet werden, können lose gruppiert und als Poliermittel gekennzeichnet werden. Die eingesetzten Wachse können pflanzlichen, tierischen oder mineralischen Ursprungs sein. Gängige Beispiele für pflanzliche Wachse sind Carnauba (aus Palmblättern) und Candelilla (aus der gleichnamigen mexikanischen Pflanze). Auch Zuckerrohrwachs, Baumwollwachs und viele andere werden verwendet. Das primäre tierische Wachs (oder genauer Insektenwachs) ist Bienenwachs, das aufgrund seiner einzigartigen physikalischen und chemischen Eigenschaften nützlich ist. Schellack ist ein weiteres beliebtes Insektenwachs, das aus dem Lackinsekt der Gattung Ficus religiosa stammt. Spermaceti-Wachs aus dem Pottwal war einst beliebt, aber ökologische Bedenken haben die Entwicklung synthetischer Ersatzstoffe erzwungen. Als tierische Wachse können Lanolinfraktionen vom Schaf verwendet werden. Mineralwachse, obwohl sie per Definition keine echten Wachse sind, haben ähnliche chemische Eigenschaften. Diese können als Ozokerit, Paraffinwachse, mikrokristalline Wachse, oxidierte mikrokristalline Wachse, Fischer-Tropsch-Wachse und Montanwachse kategorisiert werden. Neben diesen natürlich gewonnenen Wachsen werden häufig auch Kunstharze in Polituren verwendet. Dazu zählen eine Vielzahl von Polymeren, von denen einige ursprünglich für den Einsatz in der Farben- und Lackindustrie entwickelt wurden. Dies sind Materialien wie Methylacrylat, Ethylacrylat, Butylacrylat, Vinylacetat, Styrol, Vinylchlorid, Acrylnitril. Schließlich werden den Formulierungen Öle aus Pflanzen-, Erdöl- oder Silikonquellen zugesetzt, um den Glanz zu verbessern.

Lösungsmittel

Lösungsmittel werden verwendet, um einige der wasserunlöslichen Materialien, die in Polituren verwendet werden, aufzulösen oder zu erweichen. Gängige Lösungsmittel sind Testbenzin, Terpentin und Naphtha. Zu den Faktoren, die bei der Auswahl des Lösungsmittels zu berücksichtigen sind, gehören neben der Solvenz auch die Entflammbarkeit und die Toxikologie.

Emulgatoren/Tenside.

Das richtige Mischen von öl- und wasserlöslichen Inhaltsstoffen erfordert spezielle Chemikalien, die als Tenside (kurz für Tenside) bekannt sind. Diese Tenside (die auch als Emulgatoren fungieren können) haben die Fähigkeit, Wasser und Öl zu überbrücken, um eine stabile Creme, Paste oder Lotion zu bilden, die als Emulsion bezeichnet wird.

Treibmittel

Treibgase sind verflüssigte Gase, die zur Abgabe von Aerosolprodukten als Spray verwendet werden. Die gebräuchlichsten Treibmittel sind kurzkettige Kohlenwasserstoffe wie Propan oder Butan, die beide leicht entzündlich sind.

Andere Zutaten

Zusätzlich zu den oben aufgeführten Inhaltsstoffen können Polituren Schleifmittel, Farbstoffe, Duftstoffe und Konservierungsstoffe enthalten. Noch andere Bestandteile werden hinzugefügt, um die Wahrscheinlichkeit einer Korrosion der Metalldose zu begrenzen. Dies sind oft stickstoffhaltige Materialien, die den pH-Wert der Lösung erhöhen.

Diese Inhaltsstoffe können zu Pasten, Cremes, Flüssigkeiten und Aerosolen (einschließlich Nicht-Aerosol-Pumpsprays) formuliert werden.

Design

Möbelpolituren werden mit einer Mischung aus Wachsen und Ölen entwickelt, da kein einzelner Inhaltsstoff alle gewünschten Eigenschaften bietet. Theoretisch sollte beispielsweise eine 20%ige Paste aus Carnaubawachs den besten Glanz erzielen, aber in Wirklichkeit ist diese Mischung körnig und schwer zu verteilen. Es ist vorteilhaft, verschiedene Wachsmaterialien (z. B. einige der Mineralwachse) hinzuzufügen, die möglicherweise keinen nennenswerten Glanz verleihen, aber die Ausbreitungseigenschaften der Wachse mit den wünschenswerteren Eigenschaften modifizieren. Natürlich spielen auch die Lösungsmittel und andere Materialien eine wichtige Rolle für die Konsistenz des Produkts. Zu den Faktoren, die bei der Formulierung von Möbelpolituren zu berücksichtigen sind, gehören Härte, Polierbarkeit, Flexibilität und mechanische Festigkeit, Wasserfestigkeit und Fleckenbeständigkeit. Kosten und einfache Herstellung sind wichtige Überlegungen, was gut war. Bei der Gestaltung solcher Produkte sollte auch die Art der Oberfläche berücksichtigt werden, auf die das Produkt ausgerichtet ist. Einige Polituren sind für bestimmte Holzarten konzipiert, andere in erster Linie  soll schützenden Glanz verleihen, und wieder andere dienen auch zum Reinigen und Entfernen von Staub. Der Formulierer muss die Art der Oberflächenbeschaffenheit des Holzes erkennen und seine Anziehungskraft für Staub und die Beständigkeit gegen Wasserspritzer und Schmutz berücksichtigen. Sicherheits- und toxikologische Bedenken können nicht übersehen werden und es können regulatorische Probleme vorliegen, die sich auch auf die Politurformulierung auswirken.

soll schützenden Glanz verleihen, und wieder andere dienen auch zum Reinigen und Entfernen von Staub. Der Formulierer muss die Art der Oberflächenbeschaffenheit des Holzes erkennen und seine Anziehungskraft für Staub und die Beständigkeit gegen Wasserspritzer und Schmutz berücksichtigen. Sicherheits- und toxikologische Bedenken können nicht übersehen werden und es können regulatorische Probleme vorliegen, die sich auch auf die Politurformulierung auswirken.

Der Herstellungsprozess

Prozess

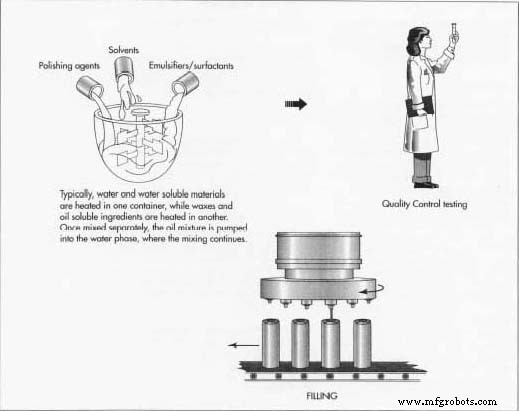

Das Herstellungsverfahren für Möbelpolitur variiert je nach Art des hergestellten Produkts. Das Folgende ist eine Diskussion des Herstellungsverfahrens, das für Aerosolpolituren verwendet wird. Die Herstellung von Aerosolpolituren erfordert vier wichtige Arbeitsschritte:Compoundieren der Wachsemulsion, Füllen des Primärbehälters, Druckbeaufschlagung/Begasung der Dose und Finishing-Arbeiten.

Compoundieren der Wachsemulsion

- 1 Die in Möbelpolituren verwendeten Emulsionen können mit einer Vielzahl von Mischtechniken hergestellt werden. Ein übliches Verfahren besteht darin, das Wasser und die wasserlöslichen Materialien zusammen in einem Gefäß und die Wachse und öllöslichen Bestandteile in einem separaten Gefäß zu erhitzen. Diese Mischtanks bestehen normalerweise aus Edelstahl und sind mit einem ummantelten Mantel ausgestattet, der die Zirkulation von Dampf und kaltem Wasser um den Tank herum ermöglicht. Dies bietet eine Möglichkeit, die Charge zu erhitzen und zu kühlen, ohne dass sie mit externem Wasser in Kontakt kommt. Der Mischkessel ist auch mit Temperaturreglern sowie Einlass- und Auslassleitungen zum Hinzufügen von Zutaten und

das fertige Produkt auspumpen. Wenn die Wasser- und Ölphasen die geeignete Temperatur von 158-176°F (70-80°C) aufweisen, werden sie unter Verwendung eines Mischers vom Turbinentyp, der eine relativ hohe Scherkraft liefert, miteinander vermischt. Normalerweise wird das Öl in die Wasserphase gepumpt. Das Erhitzen und Mischen wird fortgesetzt, bis die Charge homogen ist, woraufhin das Abkühlen eingeleitet wird. Wenn die Charge abkühlt, werden andere Zutaten wie Konservierungsstoffe, Farbstoffe und Duftstoffe hinzugefügt. Wenn die Charge vollständig ist, wird sie getestet, um sicherzustellen, dass sie den Qualitätskontrollstandards für Feststoffe, pH usw. entspricht. Die Charge kann zu einer Abfülllinie gepumpt oder in Tanks gelagert werden, bis sie abfüllfertig ist.

das fertige Produkt auspumpen. Wenn die Wasser- und Ölphasen die geeignete Temperatur von 158-176°F (70-80°C) aufweisen, werden sie unter Verwendung eines Mischers vom Turbinentyp, der eine relativ hohe Scherkraft liefert, miteinander vermischt. Normalerweise wird das Öl in die Wasserphase gepumpt. Das Erhitzen und Mischen wird fortgesetzt, bis die Charge homogen ist, woraufhin das Abkühlen eingeleitet wird. Wenn die Charge abkühlt, werden andere Zutaten wie Konservierungsstoffe, Farbstoffe und Duftstoffe hinzugefügt. Wenn die Charge vollständig ist, wird sie getestet, um sicherzustellen, dass sie den Qualitätskontrollstandards für Feststoffe, pH usw. entspricht. Die Charge kann zu einer Abfülllinie gepumpt oder in Tanks gelagert werden, bis sie abfüllfertig ist.

Befüllen des Primärbehälters

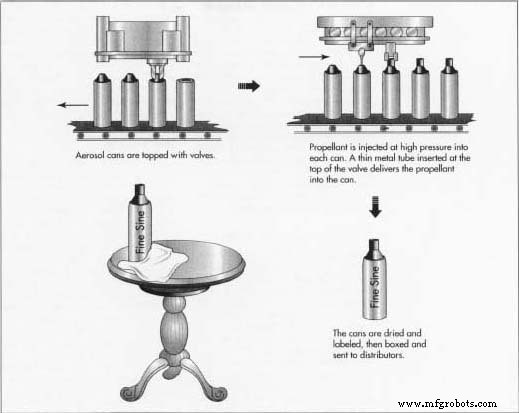

- 2 Aerosol-Möbelpolitur ist in Metalldosen verpackt, die dem Druck standhalten, der von einem Aerosolprodukt erforderlich ist. Eine typische Dosenkonstruktion kann aus verzinntem Stahl oder Aluminium bestehen. Wenn das Produkt zum Abfüllen in die Verpackung bereit ist, wird die Emulsion zu einer mit einem Förderband ausgestatteten Abfülllinie gepumpt, die die Dosen zur Flüssigkeitsabfüllanlage befördert. Am Füllkopf befindet sich ein großer Trichter, der die Polieremulsion aufnimmt und eine kontrollierte Menge, normalerweise nach Volumen eingestellt, in die Dose abgibt. Die gefüllte Dose läuft dann die Förderstrecke hinunter, wo je nach Herstellungsverfahren das Ventil unmittelbar vor dem Begasen eingesetzt und verschlossen werden kann.

Dose unter Druck setzen/begasen

- 3 Nachdem die Dose mit dem Politurkonzentrat gefüllt ist, wird Treibmittel in einem als Begasung bezeichneten Prozess zugegeben. Aerosoldosen können vor oder nach dem Einpressen des Ventils begast werden. Um die Dose zu befüllen, wird das Treibmittel um den kreisförmigen Metallbecher, der den Boden des Ventils bildet, in die Dose geschossen. Dieses Verfahren, das aus Gründen der Wirtschaftlichkeit und Geschwindigkeit bevorzugt wird, wird als Untertiefung bezeichnet. Bei der anderen Begasungsmethode wird das Treibmittel unter hohem Druck durch den Schaft des Ventils gefüllt, nachdem es an Ort und Stelle gecrimpt wurde. Diese als Druckbefüllung bekannte Methode ist viel langsamer, da das gesamte Gas durch eine sehr kleine Öffnung in die Dose gelangen muss. Beide Vorgänge werden mit speziellen pneumatisch betriebenen Geräten durchgeführt, die ordnungsgemäß geerdet sind, um die Wahrscheinlichkeit eines elektrischen Funkens zu begrenzen, der eine Entzündung der leicht entzündlichen Treibmittel auslösen kann.

Abschließende Operationen/Endbearbeitungsschritte

- 4 Irgendwann während oder unmittelbar nach dem Abfüllen werden die Dosen mit dem Datum und anderen Chargeninformationen codiert, um die Rückverfolgbarkeit zu ermöglichen. Dies ist nützlich, denn wenn bei einer bestimmten Produktcharge ein Problem auftritt, zum Beispiel ein verdorbener Rohstoff lässt die Emulsion nicht stabil bleiben, dann kann die mit dieser Rohstoffcharge hergestellte Fertigware zurückverfolgt werden. Bei Bedarf kann diese Nummer sogar für einen Produktrückruf verwendet werden, was jedoch selten vorkommt. Die Dose ist normalerweise auch mit einer Plastikkappe verschlossen, die verhindert, dass das Ventil versehentlich ausgelöst wird und der rutschige Inhalt ausläuft. Nach dem abschließenden Verschließen und Codieren sowie den entsprechenden Qualitätsprüfungen werden die Dosen in der Regel in Versandkartons aus Karton verpackt und palettiert. Sie werden dann an ein Lager oder Verteilzentrum geschickt, um auf die endgültigen Versandanweisungen zu warten.

Qualitätskontrolle

Die Qualität der Möbelpolitur wird an verschiedenen Stellen des Herstellungsverfahrens geprüft. Vor der Herstellung werden die Rohstoffe auf Spezifikationskonformität geprüft. Nachdem das Produkt portioniert wurde, wird es analysiert, um sicherzustellen, dass es richtig zubereitet wurde. Zu den wichtigsten Formulierungsparametern gehören Wassergehalt, pH-Wert, Feststoffgehalt und Konservierungsaktivität. Nachdem das Produkt in Aerosoldosen abgefüllt und mit Treibgas gefüllt wurde, wird die Sprühcharakteristik des Ventils überprüft. Die Dose wird durch ein erhitztes Wasserbad geleitet, um sicherzustellen, dass sie nicht ausläuft. Vor dem Befüllen wird eine repräsentative Anzahl von Dosen getestet, um sicherzustellen, dass sie die richtige Festigkeit haben. Die Vereinigten Staaten legen Grenzen für die Berstfestigkeit von Aerosoldosen fest.

Die Zukunft

Wie bei jedem technologiegetriebenen Produkt werden Verbesserungen im Zuge der Fortschritte in der zugrunde liegenden Technologie vorgenommen. So werden zum Beispiel ständig neue Silikonpolymere entwickelt, von denen einige wahrscheinlich in zukünftige Möbelpolituren einfließen werden. Die vielleicht bedeutendsten Veränderungen, die der polnischen Industrie für die Zukunft bevorstehen, werden wahrscheinlich von regulatorischen Bedenken getrieben. Die Gesetzgebung zur Luftverschmutzung beschränkt die Arten von Treibmitteln und Lösungsmitteln, die in Möbelpolituren verwendet werden. Mitte der 1970er Jahre trat eine ähnliche Situation in der Antitranspirant-Industrie auf. Sicherheitsbedenken führten dazu, dass Aerosol-Antitranspirantien fast vom Markt verschwanden, wo sie ursprünglich die beliebteste Art waren. Ob die Industrie auf die regulatorischen Herausforderungen mit verbesserten Aerosolformulierungen, Nicht-Aerosol-Pumpprodukten oder einem neuen Verabreichungssystem insgesamt reagieren wird, bleibt abzuwarten.

Herstellungsprozess