Synthetischer Rubin

Hintergrund

Diamanten, Rubine, Saphire und Smaragde sind als Edelsteine bekannt. Neben dem Diamanten ist der Rubin der härteste Edelstein; es ist auch beständig gegen Säuren und andere Schadstoffe. Da große Rubine in Edelsteinqualität sehr selten sind, kann der Wert eines feinen Rubins das Vierfache eines Diamanten ähnlicher Qualität betragen.

Rubine und Saphire bestehen beide aus Korund, der kristallinen Form von Aluminiumoxid. Sie unterscheiden sich nur in geringen Mengen an farbgebenden Mineralien. Chrom verleiht Rubinen ihre charakteristische rote Farbe, wobei höhere Konzentrationen dunklere Farbtöne erzeugen. Nicht chromhaltige Aluminiumoxidkristalle werden als Saphire bezeichnet; Sie kommen in vielen Farbtönen, darunter blau, gelb, grün, pink, lila und farblos.

Natürliche Rubine werden an einer Handvoll Stätten auf der ganzen Welt gefunden, vor allem in Myanmar (ehemals Burma), Thailand, Sri Lanka, Afghanistan, Tanganjika und North Carolina. Schön gefärbte, transparente Kristalle werden für Schmuck verwendet, während durchscheinende oder undurchsichtige Steine für Ziergegenstände wie Uhrensockel verwendet werden.

Neben ihren dekorativen Funktionen dienen Rubine einer Vielzahl von Gebrauchszwecken. Aufgrund ihrer Härte stellen sie beispielsweise langlebige Fadenführer für Textilmaschinen her. Rubin ist noch härter als Stahl, daher ist es ein ausgezeichnetes Lagermaterial für Metallwellen in Geräten wie Uhren, Kompassen und Stromzählern. Rubine haben außergewöhnliche Wellenübertragungseigenschaften für den Bereich von kurzen ultravioletten Wellenlängen über das sichtbare Lichtspektrum bis hin zu langen infraroten Wellenlängen. Dies macht sie ideal für den Einsatz in Lasern und Masern (laserähnliche Geräte, die in nicht sichtbaren Bereichen von Mikrowellen und Radiowellen arbeiten).

Da viele dieser industriellen Anwendungen sehr hochwertige Kristalle in bestimmten Größen und Formen erfordern, werden synthetische Rubine hergestellt. Mit Ausnahme geringer Mengen an Verunreinigungen haben synthetische Edelsteine die gleichen chemischen, physikalischen und optischen Eigenschaften wie ihre natürlichen Gegenstücke. Obwohl einige als Edelsteine verwendet werden, werden etwa 75% der modernen synthetischen Rubinproduktion für industrielle Zwecke verwendet.

Verlauf

Natürliche Rubine werden seit 8.000 Jahren oder mehr abgebaut. In vielen Kulturen werden die Edelsteine nicht nur wegen ihrer Schönheit, sondern auch wegen ihrer übernatürlichen Kräfte geschätzt; Es wurde allgemein angenommen, dass die rote Farbe des Rubins von Feuer im Inneren des Steins stammt. Die alten Hindus glaubten, dass Rubine Wasser zum Kochen bringen könnten, und die frühen Griechen dachten, die Kristalle könnten Wachs schmelzen. In anderen Kulturen (z. B. Burmesen und Indianern) galt der Rubin aufgrund seiner blutähnlichen Farbe als Schutz des Trägers.

Aufgrund seiner hohen Wertschätzung war der Rubin der erste künstlich hergestellte Edelstein. Dokumentierte Versuche zur Herstellung von Rubinen gehen auf die Experimente von Marc A. Gaudin zurück, einem französischen Chemiker, der ab 1837 einige synthetische Rubine herstellte. Als Edelsteine hatten sie jedoch keinen Wert, da sie beim Abkühlen undurchsichtig wurden. Nach 30 Jahren des Experimentierens gab er auf und gab sich in den veröffentlichten Notizen seiner letzten Rubinexperimente geschlagen.

Um 1885 wurde entdeckt, dass einige Rubine, die als Edelsteine verkauft wurden, künstlich hergestellt wurden (der ungewöhnlich niedrige Preis veranlasste den Käufer, sie sorgfältig untersuchen zu lassen). Die Methode, mit der diese sogenannten Genfer Rubine hergestellt wurden, blieb bis etwa 1970 ein Rätsel, als eine Analyse der erhaltenen Proben ergab, dass sie durch das Schmelzen von pulverisiertem Aluminiumoxid und einer kleineren Menge Chromoxid in einer Reihe von Fackeln gebildet wurden das geschmolzene Material erstarrt.

Tatsächlich könnten die Genfer Rubine aus einem frühen Entwicklungsstadium der Methode stammen, die heute als "Flammenfusion" bekannt ist. Im Jahr 1877 beschrieben der französische Chemiker Edmond Frémy und eine studentische Hilfskraft, wie sie 20-30 kg einer Lösung von Aluminiumoxid gelöst in Bleioxid in einem Porzellanbottich 20 Tage lang erhitzten. Als das Lösungsmittel verdampfte und chemische Reaktionen zwischen der Lösung, dem Gefäß und den Ofengasen stattfanden, bildete sich eine große Anzahl sehr kleiner Rubinkristalle an der Wand des Beckens. Die Rubine waren so klein und die Produktionskosten so hoch, dass die Kristalle realistischerweise nicht in Schmuck verwendet werden konnten.

Später entwickelte Auguste Verneuil, ein weiterer Schüler von Frdmy, einen etwas anderen Prozess, der schließlich erfolgreich wurde. 1891 stellte er Rubine durch Flammenschmelzen her, obwohl er erst 1902 eine Beschreibung seiner Technik veröffentlichte. Sein Assistent stellte die synthetischen Rubine 1900 auf der Pariser Weltausstellung aus, wo sie sehr beliebt waren. Sein Prozess dauerte nur zwei Stunden, um Kristalle mit einem Gewicht von 12-15 Karat (2,5-3 g) zu züchten; die Steine waren ungefähr kugelförmig, bis zu 0,25 Zoll (6 mm) im Durchmesser. Als Verneuil 1913 im Alter von 57 Jahren starb, wurden mit dem von ihm erfundenen Verfahren jährlich 10 Millionen Karat (2.000 kg oder 4.400 lb) Rubine hergestellt.

1918 entwickelte J. Czochralski eine andere Methode zur Synthese von Rubinen. Diese als Kristallziehen bekannte Technik ist schnell, kostengünstig und effektiv bei der Herstellung makelloser Steine. Tatsächlich sind die Steine, wenn sie als Edelsteine geschliffen sind, so klar, dass sie wie Glasimitationen aussehen. Folglich wird diese Technik heute hauptsächlich zur Herstellung von industriell genutzten Rubinen verwendet.

Während des Zweiten Weltkriegs war es in Frankreich und der Schweiz unmöglich, Rubine aus traditionellen Quellen zu beziehen. Da diese Steine für die Verwendung als Lager in militärischen und zivilen Instrumenten von entscheidender Bedeutung waren, wurden Anstrengungen unternommen, um die Herstellungstechniken zu verbessern. Eine solche Verbesserung, die von der Linde Division der Union Carbine Corporation entwickelt wurde, modifizierte Verneuils Flammenschmelzverfahren, um dünne Stäbe aus Rubinkristallen mit einer Länge von bis zu 30 Zoll (750 mm) zu züchten. Solche Stangen können leicht in Scheiben geschnitten werden, um große Mengen an Lagern herzustellen.

Ein 1958 von der Bell Telephone Company entwickeltes Verfahren verwendete hohe Temperaturen und Drücke, um Rubine auf Samen zu züchten, die durch Flammenfusion hergestellt worden waren. Verfeinerungen dieser Technik wurden als hydrothermale Methode bekannt. Carroll Chatham, ein Edelsteinhersteller aus San Francisco, der einen hydrothermalen Prozess entwickelt und verwendet hat, hat auch die erste kommerziell erfolgreiche Anwendung des Flussmittelprozesses zur Rubinherstellung entwickelt. Diese Technik, die erstmals 1959 angewendet wurde, erzeugt im Wesentlichen brodelndes Magma in einem Ofen und lässt in einem Zeitraum von fast einem Jahr sehr natürlich aussehende Edelsteine wachsen.

Synthesemethoden

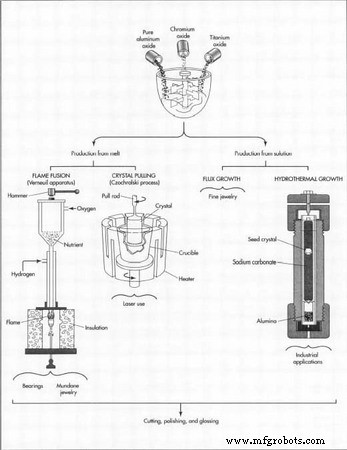

Derzeit werden mehrere Methoden zur Herstellung von Rubinen verwendet; jeder hat Vorteile und Einschränkungen. Die gängigsten Verfahren können in zwei Haupttypen eingeteilt werden:Herstellung aus der Schmelze, bei der pulverförmiges Material in einen geschmolzenen Zustand erhitzt und manipuliert wird, um in kristalliner Form zu erstarren, und Herstellung aus "Lösung", bei der das erforderliche Aluminiumoxid und Chrom werden in einem anderen Material gelöst und manipuliert, um in eine kristalline Form auszufallen. Flammenschmelzen nach Verneuil und Kristallziehen nach Czochralski sind die am häufigsten verwendeten Schmelztechniken, während Flussmittelwachstum und hydrothermales Wachstum die beliebtesten Versionen von Lösungsprozessen sind.

Flammenschmelz-Rubine, im Allgemeinen die billigsten, werden häufig für Lager und relativ banalen Schmuck wie Klassenringe verwendet. Gezogene Rubine, die für mehr als 5 USD pro Karat verkauft werden, werden für die Laseranwendung bevorzugt. Flux-Rubine, die 50 US-Dollar oder mehr pro Karat kosten, werden in feineren Schmuckstücken verwendet. Der weniger verbreitete hydrothermale Prozess wird für industrielle Anwendungen verwendet, die spannungsfreie Kristalle oder große Kristalle in einer anderen als einer Stabform erfordern.

Es gibt verschiedene Verfahren, um synthetische Rubine zu erzeugen. Flammenschmelzen nach Verneuil und Kristallziehen nach Czochralski sind die am häufigsten verwendeten Schmelztechniken, während Flussmittelwachstum und hydrothermales Wachstum die beliebtesten Versionen von Lösungsprozessen sind.

Es gibt verschiedene Verfahren, um synthetische Rubine zu erzeugen. Flammenschmelzen nach Verneuil und Kristallziehen nach Czochralski sind die am häufigsten verwendeten Schmelztechniken, während Flussmittelwachstum und hydrothermales Wachstum die beliebtesten Versionen von Lösungsprozessen sind.

Rohstoffe

Der Nährstoff (Material, das zum Rubinkristall wird) besteht hauptsächlich aus hochreinem Aluminiumoxid (Al 2 O 3 ); ca. 5-8% Chromoxid (Cr 2 O 3 ) muss hinzugefügt werden, um die wesentliche rote Farbe zu erzeugen. Wenn ein Edelstein mit Stern (ein Sternrubin) hergestellt wird, wird eine kleine Menge (0,1-0,5%) Titanoxid (TiO 2 ) wird ebenfalls verwendet.

Je nach verwendeter Methode können zusätzliche Chemikalien erforderlich sein. Der Flammenschmelzprozess verwendet einen Sauerstoff-Wasserstoff-Brenner, um pulverförmige Formen der beiden Grundkomponenten zu schmelzen, während der Czochralski-Prozess eine Form eines elektrischen Heizmechanismus verwendet. Die Flussmittelmethode verwendet eine Verbindung wie Lithiumoxid (LiO), Molybdänoxid (MoO) oder Bleifluorid (PbF 2 ) als Lösungsmittel für den Nährstoff. Der hydrothermale Prozess verwendet als Lösungsmittel eine wässrige (wasserbasierte) Lösung von Natriumcarbonat (Na 2 CO 3 ). Ein korrosionsbeständiges Metall wie Silber oder Platin wird verwendet, um das Gefäß auszukleiden, das die verflüssigten Zutaten für die Czochralski-, Flussmittel- und Hydrothermalprozesse enthält.

Der Herstellungsprozess

Prozess

Kristallwachstum

Eine der folgenden vier Methoden wird typischerweise verwendet, um synthetische Rubine herzustellen.

- 1 (Flammenschmelze) Ein feines Pulver aus Aluminium- und Chromoxiden wird in einen Trichter am oberen Ende der Verneuil-Apparatur gegeben. Ein Hammer auf dem Apparat schlägt wiederholt auf den Trichter; Bei jedem Hub fällt eine kleine Menge Pulver durch das feine Netz, das den Boden des Trichters bildet. Dieses ausgestoßene Pulver fällt in einen Sauerstoffstrom, der es nach unten zu einer Düse trägt, wo es sich mit einem Wasserstoffstrom vermischt und entzündet wird. Die intensive Hitze dieser Flamme (ca. 3.600° F oder 2.000° C) schmilzt den Nährstoff, der auf einen Keramiksockel unter der Flamme fällt. Anfänglich schlägt der Hammer mit einer Rate von 80 Schlägen pro Minute; Nachdem eine geeignete Basis für den Kristall gebildet wurde, wird die Geschwindigkeit auf etwa 20 Schläge pro Minute verringert.

Nachdem die Basis auf den gewünschten Durchmesser (ca. 0,8 Zoll oder 20 mm) aufgebaut ist und die Bildung des hochwertigen Kristalls fortschreitet, wird der Sockel mit einer Geschwindigkeit abgesenkt, die gerade die Spitze des Kristalls in Kontakt mit der Flamme hält. Nach ungefähr fünfeinhalb Stunden erreicht der Kristall eine Länge von ungefähr 2,75 Zoll (70 mm); der Gasfluss wird gestoppt und die Flamme gelöscht. Der nun rund 150 Karat schwere Kristall wird im geschlossenen Ofen abkühlen gelassen.

- 2 (Czochralski-Verfahren) Der Nährstoff wird in einem Tiegel, der von einer elektrischen Heizung umgeben ist, weit über seinen Schmelzpunkt erhitzt. An einem Stab ist ein kleiner Rubinkristall befestigt; auf diesem sogenannten Impfkristall wächst der gewünschte Kristall. Das Saatgut wird in den Tiegel abgesenkt, bis es kaum in die Schmelze (d. h. den geschmolzenen Nährstoff) eingetaucht ist. Um eine konstante Kontakttemperatur zwischen der Schmelze und dem gesamten Umfang des Impfkristalls aufrechtzuerhalten, wird der Stab ständig gedreht. Während sich das Nährmaterial an den Impfkristall anheftet und kristallisiert (ein Vorgang, der durch die Befestigung des Impfkristalls an dem relativ kühleren Stab unterstützt wird), wird der Stab langsam angehoben, wodurch der wachsende Kristall aus der Schmelze gezogen wird. Die Wachstumsspitze wird mit der Schmelze in Kontakt gehalten, bis der gesamte Nährstoff verbraucht ist. Die Wachstumsrate kann ziemlich schnell sein, bis zu einer Rate von 100 mm (4 Zoll) pro Stunde. Sehr große Kristalle können gezogen werden, mit Durchmessern über 2 Zoll (50 mm) und Längen bis 40 Zoll (1 m) oder mehr.

- 3 (Flussmittelwachstum) Flussmittel ist jedes Material, das beim Schmelzen ein anderes Material mit einem viel höheren Schmelzpunkt auflöst. Obwohl zum Schmelzen von Aluminiumoxid Temperaturen von über 3.600 °F (2.000 °C) erforderlich sind, löst sich das Material in bestimmten Flussmitteln bei einer Temperatur von nur 1.470 °F (800 °C) auf. Prozesstemperaturen über 1.200° F (1.200° C) werden im Allgemeinen verwendet, weil sie Kristalle höherer Qualität erzeugen. Während sie im Flussmittel gelöst sind, können sich Rubinmoleküle frei bewegen und sich an einen wachsenden Kristall anlagern. Einige Hersteller tauchen Impfkristalle in die Lösung ein, andere lassen die Moleküle einfach zufällig kombinieren und bilden eine ungeplante Anzahl von Kristallen. Die Temperatur wird über einen Zeitraum von drei bis 12 Monaten gehalten. Einige Hersteller gießen dann das noch geschmolzene Flussmittel ab, um die Rubinkristalle freizulegen. Andere Hersteller kühlen das Material langsam ab (4° F oder 2° C pro Stunde) und extrahieren dann die Rubinkristalle, indem sie das erstarrte Flussmittel abbrechen oder in Säure auflösen.

- 4 (Hydrothermaler Prozess) Pulverisierter oder kristalliner Nährstoff wird an einem Ende eines druckbeständigen Röhrchens platziert. Ein Impfkristall ist auf einem Drahtrahmen nahe dem anderen Ende des Rohres angebracht. Eine geeignete Lösung auf Wasserbasis wird in das verschlossene Röhrchen gegeben. Das Rohr wird vertikal in eine Ofenkammer gestellt, wobei das nährstoffhaltige Ende des Rohres auf einem Heizelement aufliegt. Wenn der Boden des Ofens erhitzt wird, wird das untere Ende des Rohres heißer als das obere (ca. 835 °F oder 445 °C, verglichen mit 770 °F oder 410 °C); gelöstes Nährstoffmaterial wandert in Richtung des Impfkristalls und kristallisiert auf seiner relativ kühleren Oberfläche. Der Druck innerhalb des Röhrchens kann von 83.000 bis 380.000 kPa (12.000 bis 55.000 lb pro Quadratzoll) reichen, je nachdem, wie viel freier Raum im Röhrchen verbleibt, wenn das Lösungsmittel eingeführt wurde.

Das für den hydrothermalen Prozess verwendete Rohr kann in jeder geeigneten Größe mit einem Höhe-zu-Durchmesser-Verhältnis von 8-16 hergestellt werden. In einem Beispiel, das in Herstellung von synthetischen Edelsteinen und verbündeten Kristallen beschrieben wird, fünf Impfkristalle wurden in ein 12 Zoll (300 mm) langes Röhrchen gegeben; jeder Kristall wuchs mit einer Geschwindigkeit von 0,006 Zoll (0,15 mm) pro Tag während des 30-tägigen Verarbeitungszeitraums.

Oberflächenveredelung

Ob als Schmuckstein oder als Industriegerät, der Rubin muss nach dem Schliff oder Facettieren in die gewünschte Form ein glattes, glänzendes Finish erhalten. Die folgenden Verfahren können verwendet werden.

- 5 (Polieren) Die Oberfläche wird mit immer feineren Partikeln eines Schleifmittels wie Diamantpulver gerieben. Diese traditionelle Technik hinterlässt nur mikroskopische Kratzer und Vertiefungen.

- 6 (Glanzen) Nach dem anfänglichen Polieren kann die Oberfläche des Steins schnell in einer Gasflamme erhitzt werden, um winzige Vorsprünge zu schmelzen. Anschließend lässt man die Oberfläche abkühlen und die dünne Schicht aus geschmolzenem Material erstarrt als glatte Oberfläche. Durch diese Behandlung von Rubinstäben wird die Zugfestigkeit des Stabes (Widerstand gegen eine Zugkraft) nahezu verdoppelt.

Vergleich von synthetischen mit

natürlichen

Rubine, die als Stäbchen für den industriellen Gebrauch gezüchtet werden, sind aufgrund ihrer Form leicht als synthetisch zu erkennen. Künstliche Steine, die als Edelsteine geschliffen wurden, sind nicht so leicht zu identifizieren. Die mikroskopische Untersuchung kann jedoch charakteristische Muster von Einschlüssen (Fremdpartikeln), Blasen und Schlieren (Wachstumsbändern) aufdecken, die zwischen Natur- und Kunststeinen unterscheiden können, und sogar die Herkunft eines Natursteins oder den Prozess, durch den ein Kunststein entstanden ist, aufdecken wurde gemacht.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Best Practices für synthetisches Monitoring

- Lebensmittelfabrik-Getriebe verlängern die Lebensdauer mit synthetischem Öl um 350 %

- 3 Arten von Schmiermitteln für Industriemaschinen