Holzclog

Hintergrund

Holzschuhe sind schwere Arbeitsschuhe, die bis Anfang des 20. Jahrhunderts typischerweise von französischen und niederländischen Bauern getragen wurden. Auf Französisch bekannt als Sabots, und auf Niederländisch als klompen, Diese robusten Schuhe schützten die Füße der Landarbeiter vor Schlamm und Nässe sowie vor Verletzungen durch die scharfen Werkzeuge, die auf dem Feld verwendet wurden. Französische Holzschuhe wurden oft aus einer Kombination von Holz und Leder hergestellt. Der klassische holländische Holzschuh ist jedoch komplett aus Holz. Holzclogs sind von Natur aus sehr wasserabweisend und daher besonders nützlich in den sumpfigen Feldern der Niederlande. Auch in der Kirche und an Feiertagen trugen Landarbeiter speziell verzierte Holzschuhe. Im Ersten Weltkrieg trugen verschanzte Soldaten Holz- und Lederclogs, die Sabotinen genannt wurden. Bis zu dieser Zeit wurden Holzschuhe in der Regel von Hand hergestellt.

Später machte die Industrialisierung Leder- und Gummischuhe leichter verfügbar und Holzschuhe wurden weniger verbreitet. Holzschuhe werden jedoch immer noch von niederländischen Landarbeitern getragen, aber auch von niederländischen Fischern und Stahlwerksarbeitern. Clogs erlebten in den 1960er Jahren in ganz Europa und Nordamerika eine Renaissance, nicht als Arbeitsschuh, sondern als Mode. Sie sind auch in den 1990er Jahren noch beliebt. Diese modernen Clogs sind normalerweise ein Lederschuh, der an einer Holzsohle befestigt ist. Auch Clogs aus reinem Gummi sind als Gartenschuhe beliebt.

Rohstoffe

Holzschuhe werden normalerweise aus einer von drei Holzarten hergestellt:Europäische Weide, Gelbpappel oder Tulpenpappel. Diese Hölzer sind alle hart und wasserbeständig. Nachdem das Schnittholz geschnitten wurde, wird es in keiner Weise behandelt, sondern so schnell wie möglich nach dem Fällen zu Schuhen verarbeitet. Für die Herstellung von Holzclogs ist kein anderes Material erforderlich, obwohl einige Schuhe lackiert oder mit Farbe verziert sind.

Der Herstellungsprozess

Prozess

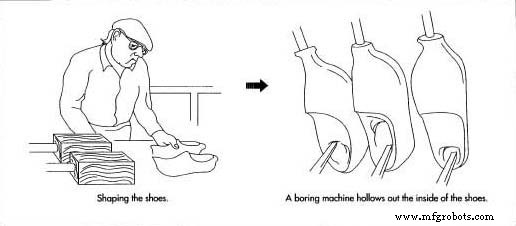

Holzschuhe wurden traditionell vollständig von Hand hergestellt, entweder von ihren Trägern oder von spezialisierten Handwerkern. Die Schuhe wurden von außen grob geschnitzt und dann in eine Bank geklemmt, die sie senkrecht mit den Zehen nach unten hielt. Dann schaufelte der Handwerker sie mit einem langstieligen Werkzeug heraus. Vor weniger als hundert Jahren bestand eine Holzschuhfabrik vielleicht aus Dutzenden von Arbeitern, die Schuhe auf diese Weise von Hand herstellten. Die Einführung automatisierter Maschinen beschleunigte den Prozess, obwohl Maschinen immer noch aufmerksame Bediener erforderten.

Herstellen der Rohlinge

- 1 Die Weiden- oder Pappelbäume werden gefällt und zu Stämmen gesägt. Die Stämme werden entrindet und dann einer Säge zugeführt, die sie in grobe rechteckige Blöcke schneidet. Jeder Block, ein sogenannter Rohling, wird zu einem Schuh geformt. Die Größe des Blocks variiert je nachdem, welche Schuhgröße daraus hergestellt werden soll. Bei einem Herrenschuh der Größe 8 könnte der Block 37 x 13,3 x 13,3 cm (14,5 x 5,25 x 5,25 Zoll) betragen.

Gestalten

- 2 Zwei Zuschnitte werden in eine Maschine namens Shaper (auch Kopierer oder Duplikator genannt) eingelegt. Dies formt die Außenseite der Schuhe. Neben den Rohlingen befindet sich ein Lackschuh, der als Schnittmuster verwendet wird. Jede Schuhgröße hat ihr eigenes Vinylmuster, und der Maschinenbediener sperrt das entsprechende Muster in

der Shaper. Ein Zeiger wird so eingestellt, dass er entlang des Musterschuhs fährt. Am Zeiger befestigt sind zwei elektrisch betriebene Schneidwerkzeuge. Diese werden auf den rechten und linken Schuhrohling gesetzt. Der Maschinenbediener schaltet den Strom ein und zeichnet die Kontur des Musterschuhs mit dem Tracer sorgfältig nach. Die Schneidwerkzeuge folgen der Bewegung des Tracers und schnitzen die Kontur des Schuhs. Die beiden Rohlinge drehen sich gegenläufig, so dass gleichzeitig ein linker und ein rechter Schuh geschnitzt werden können.

der Shaper. Ein Zeiger wird so eingestellt, dass er entlang des Musterschuhs fährt. Am Zeiger befestigt sind zwei elektrisch betriebene Schneidwerkzeuge. Diese werden auf den rechten und linken Schuhrohling gesetzt. Der Maschinenbediener schaltet den Strom ein und zeichnet die Kontur des Musterschuhs mit dem Tracer sorgfältig nach. Die Schneidwerkzeuge folgen der Bewegung des Tracers und schnitzen die Kontur des Schuhs. Die beiden Rohlinge drehen sich gegenläufig, so dass gleichzeitig ein linker und ein rechter Schuh geschnitzt werden können.

Das Innere schnitzen

- 3 Als nächstes werden die geschnitzten Rohlinge in eine andere Maschine gelegt, die als Dual-Action-Bohrer bezeichnet wird. Diese Maschine hat ein dreizinkiges Schneidwerkzeug. Der mittlere Zinken ist ein Tracer, und dieser geht in einen anderen Schuh mit Vinylmuster. Die rechten und linken Zinken werden auf den rechten und linken Schuhrohling gesetzt. Ihre schneidenden Enden sind scharfkantige Kugeln ähnlich wie Eiskugeln oder Melonenkugeln. Der Bediener hält einen langen Metallstab, der an der Tastnadel befestigt ist, und schiebt diesen entlang der Innenseite des Musterschuhs. Die Messer folgen der Bewegung des Markers und schöpfen die Holzblöcke aus. Diese Maschine schneidet das Innere der Schuhe auf seine ungefähren Endmaße aus und lässt rundum zusätzliche 0,25 Zoll (0,64 cm) Material übrig.

Verfeinerung

- 4 Die Schuhe werden in eine ähnliche Maschine namens Refiner gelegt, die in diesem Fall vollautomatisch ist. Zwei Schneider folgen einem Zeiger auf einem Vinylmuster und schöpfen die Innenseite der Schuhe aus, wobei das überschüssige 0,25 Zoll (0,64 cm) Material, das beim vorherigen Schritt übrig geblieben ist, abgeschnitten wird. Die feine Wirkung dieser Maschine hinterlässt das Innere der Schuhe extrem glatt und sie müssen danach nur noch sehr wenig bearbeitet werden.

Trocknen

- 5 Die Schuhe werden vier bis sechs Wochen an der Luft getrocknet. Sie können einfach in einen trockenen Lagerraum gestellt oder in einen Niedertemperaturofen gelegt werden, der warme trockene Luft um sie herum zirkuliert. Beim Aushärten wird dem Holz Feuchtigkeit entzogen und die Schuhe härten aus.

Abschluss

- 6 Nachdem die Schuhe vollständig getrocknet sind, schleifen die Arbeiter sie innen und außen leicht an. Zu diesem Zeitpunkt sind die Schuhe komplett fertig und tragebereit. Sollen die Schuhe verziert werden, werden sie nach dem Schleifen lackiert oder lackiert.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- DIY-Holz-Weihnachtsbaum mit CNC-Router-Maschine

- Dieses weihnachtliche Dekorationshaus mit Weihnachtsbaum und Ornamenten aus Holz

- Holzstuhl-Schienenformen mit CNC-Fräser

- Holzmuster, bearbeitet von 6090 3-Achsen-CNC-Fräser

- Italienischer Kunde erhielt 1325 3-Achsen-CNC-Fräser

- Was Sie von einer industriellen Bremsbackenzustellung und -reparatur erwarten können

- Einführung des Bremsbacken-Nahtschweißgeräts