Surfbrett

Hintergrund

Ein Surfbrett wird im Surfsport verwendet. Ein typisches Surfbrett ist etwa 46-61 cm breit, 183-305 cm lang und mehrere Zoll dick. Es hat einen leichten, schwimmfähigen Kern, der mit einer harten Schale überzogen ist. Im Gebrauch legt sich der Surfer mit dem Gesicht nach unten auf das Surfbrett und paddelt in den Ozean bis zu dem Punkt, an dem die Wellen zu steigen beginnen. Der Surfer dreht das Board zum Ufer, paddelt schnell, um sich der Geschwindigkeit einer ankommenden Welle anzupassen, steht dann schnell auf und balanciert auf dem Board, während es von der brechenden Welle angetrieben wird. Eine Variante des Surfbretts ist das Segelbrett, das einen kurzen Mast und ein Segel zum Windsurfen enthält. Eine andere Variante ist das Bodyboard, das kürzer als ein Surfbrett ist und in Bauchlage gefahren wird.

Es wird angenommen, dass das Surfbrett und der Surfsport bereits n. Chr. in Polynesien entstanden sind 400. Die Polynesier brachten den Sport mit, als sie sich auf Hawaii niederließen. Hawaiianische Surfbretter wurden aus dem Holz verschiedener Bäume auf den Inseln hergestellt. Sie wurden von Hand geschnitzt und geformt, dann gefärbt und mit den natürlichen Säften und Ölen der Pflanzen veredelt. Die größten Bretter, genannt 'olos, waren 144-240 Zoll (3,6-6 m) lang und wogen fast 200 Pfund (91 kg). Experimente mit hawaiianischen Surfbrettern aus Holz in den 1920er und 1930er Jahren führten zu Hohlbrettdesigns und der Verwendung von Redwood- und Balsalaminaten, um das Gewicht zu reduzieren.

Die erste Glasfaser Surfboard wurde 1946 gebaut. Es bestand aus zwei hohlen, geformten Hälften mit einer Redwood-Versteifung oder Stringer, die in der Mitte verlief. 1949 baute Bob Simmons das erste Brett mit einem schwimmfähigen Styroporkern, der zwischen zwei dünnen Sperrholzfurnieren eingebettet und mit Harz versiegelt wurde.

Die Geburtsstunde des modernen Surfboards kam 1958, als Hobie Alter mit der Produktion von Boards mit Polyurethanschaumkernen begann. Später entwickelte er Glasfasertechniken mit Polyesterharzen, um die äußere Hülle zu bilden. Heute verwendet fast jedes Surfbrett diese Konstruktion.

Rohstoffe

Das typische Surfbrett hat einen Polyurethan-Hartschaumkern mit einer Außenhülle aus Glasfasergewebe und Polyester Harze. Wenn im Design ein Stringer verwendet wird, besteht dieser normalerweise aus Holz wie Redwood, Linde oder Fichte. Es können auch farbige Fiberglas-Stringer verwendet werden. Die Flosse oder das Skeg besteht aus Holz oder laminierten Schichten aus Glasfaser und Harz.

Design

Die Geschichte des Surfboard-Designs war geprägt von ständigem Experimentieren. Abgesehen von einer Zeit in den 1960er Jahren, in der man sich bemühte, standardisierte, massenproduzierte Boards zu vermarkten, wurden die meisten Surfbretter individuell entworfen und von talentierten Surfbrettbauern handgefertigt. In den letzten vier Jahrzehnten wurden Boards kürzer, dann länger und dann wieder kürzer. Einer fm folgten zwei Finnen, dann drei Finnen, da die Konstrukteure verschiedene Designs ausprobierten, um die Manöverfähigkeit des Boards zu verbessern. Einige Boardbuilder verwendeten längs entlang der Unterseite geschnittene Kanäle, um die Stabilität zu verbessern.

Heute experimentieren Surfbrettbauer weiterhin mit dem Boarddesign, während Surfer suchen  für dieses "perfekte Board". Einige ernsthafte Surfer verwenden je nach Surfstil und den an einem bestimmten Strand erwarteten Surfbedingungen bis zu fünf oder zehn verschiedene Bretter.

für dieses "perfekte Board". Einige ernsthafte Surfer verwenden je nach Surfstil und den an einem bestimmten Strand erwarteten Surfbedingungen bis zu fünf oder zehn verschiedene Bretter.

Der Herstellungsprozess

Prozess

Die meisten Surfbretter werden einzeln in kleinen Surfbrettläden gebaut. Obwohl Techniken und Materialien von einem Surfbrettbauer zum anderen variieren, ist das Folgende ein typischer Prozess.

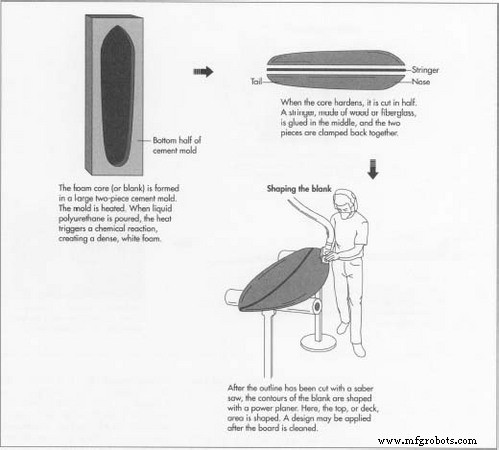

Bildung des Schaumkerns

- 1 Der Schaumstoffkern oder Rohling wird in einer großen Zementform in etwa der Form des Surfbretts geformt. Die Form besteht aus zwei Hälften, und die Innenseite ist mit einem speziellen Papier ausgekleidet, das verhindert, dass der Schaum an der Form klebt. Die beiden Hälften werden zusammengespannt und die Form erhitzt. Wenn die flüssigen Polyurethan-Chemikalien in die Form gegossen werden, löst die Hitze eine chemische Reaktion aus, die einen dichten, weißen Schaum bildet. Surfbrettbauer nennen diesen Vorgang "Blasen des Rohlings". Nach 25 Minuten wird die Form geöffnet und der Schaum Der

Kern wird herausgenommen und ausgehärtet.

Kern wird herausgenommen und ausgehärtet.

Stringer hinzufügen

- 2 Sobald der Kern hart ist, wird er vertikal von der Nase bis zum Schwanz halbiert. Zwischen die beiden Hälften wird ein dünner Stringer geklebt und der Kern dann zum Trocknen wieder zusammengeklemmt. Stringer sorgen für Steifigkeit und verhindern, dass das Board in zwei Hälften bricht.

Den Rohling formen

- 3 Mit einer Holzschablone als Anhaltspunkt wird der Umriss der fertigen Platte auf den Rohkern nachgezeichnet. Der Umriss wird dann mit einer Säbelsäge ausgeschnitten. Beginnend mit der Unterseite des Rohlings wird die Oberfläche geglättet und mit einem Hobel in die endgültige Form gebracht. Für diese Arbeit gibt es keine Schablonen oder Automaten, sondern nur das geschulte Auge und die erfahrene Hand des Surfbrettbauers. Wenn die Unterseite fertig ist, wird das Brett umgedreht und die Oberseite geformt. Ein Motorschleifer entfernt alle vom Hobel hinterlassenen Grate, und der Stringer wird mit einem Handhobel konturiert. Grobes Schleifpapier wird verwendet, um die Seiten oder Schienen zu formen. Der Rohling wird mit feinem Papier abschließend geschliffen, die Position für die Finne wird markiert und der Erbauer signiert den Rohling mit einem speziellen Design oder einer Signatur.

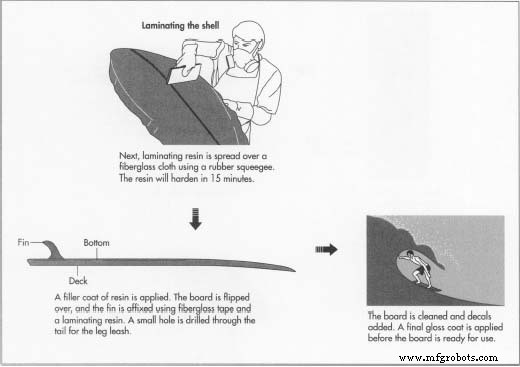

Laminieren der Außenhülle

- 4 Der geformte Rohling kann nun mit Fiberglas und Harz bedeckt werden, um die harte Außenschale des Surfbretts zu bilden. Zuerst wird der Rohling mit Druckluft sauber geblasen. Soll die Platte eingefärbt oder gestaltet werden, wird Acrylfarbe mit einer Spritzpistole oder Airbrush direkt auf den Schaumstoff aufgetragen. Wenn die Farbe getrocknet ist, wird ein Glasfasertuch über die Oberfläche des Rohlings gelegt und passend zugeschnitten. Die Oberseite des Boards oder Decks wird zuerst laminiert. Ein Polyesterharz, bekannt als Laminierharz, wird mit einer zweiten Chemikalie, einem sogenannten Katalysator, vermischt. Dies startet eine chemische Reaktion, die das Harz in 15 Minuten aushärten lässt. Das Harz wird über das Fiberglas gegossen und mit einem Gummischieber gleichmäßig verteilt. Die gesamte Glasfaser muss bedeckt sein, ohne zu viel oder zu wenig Harz an irgendeiner Stelle zu hinterlassen. Dieser Vorgang wird als Glasieren bezeichnet. Wenn das Deck fertig ist, wird das Brett umgedreht und der Vorgang auf der Unterseite wiederholt. Das Brett wird dann noch einmal gewendet und das Deck erhält eine zweite Schicht aus Glasfaser und Harz für zusätzliche Festigkeit und Verschleißfestigkeit. Das Laminierharz bleibt nach dem Trocknen leicht klebrig und gummiartig.

Auftragen der Füllerschicht und Hinzufügen der Flosse

- 5 Als nächstes wird eine zweite Harzschicht, die sogenannte Füllerschicht oder Schleifharz, aufgetragen. Die Füllerschicht füllt alle im Laminierharz verbliebenen Oberflächenfehler aus. Manchmal wird diese Schicht als Heißschichtharz bezeichnet und enthält Wachs. In beiden Fällen enthält dieses Harz eine etwas andere Mischung von Chemikalien, die dazu führen, dass es vollständig aushärtet. Das Deck wird zuerst beschichtet und das Brett wird umgedreht. Die Finne ist mit Glasfaserband und einem Laminierharz befestigt. Wenn das Flossenharz getrocknet ist, werden die Unterseite der Platte und die Flosse mit einer Füllerschicht versehen. Wenn beide Seiten trocken sind, wird ein kleines Loch durch den Schwanz gebohrt, um die Beinleine zu befestigen. Die Beinleine ist eine elastische Schnur, manchmal aus chirurgischem Gummischlauch, die der Surfer an einem Knöchel befestigt. Die Beinleine verhindert, dass das Board wegschwebt, wenn der Surfer fällt oder "auslöscht".

Das Brett schleifen

- 6 Überschüssiges Harz muss sorgfältig abgeschliffen werden. Für die breiten Oberflächen wird ein Schleifgerät verwendet, aber die Schienen und andere scharf konturierte Oberflächen werden von Hand geschliffen, um ein Einschneiden in die Glasfaserschicht zu vermeiden.

Endgültiges Finish

- 7 Die Platte wird mit Druckluft sauber geblasen, um eventuellen Schleifstaub zu entfernen. Auf einigen Boards werden an dieser Stelle Abziehbilder oder Farbgrafiken hinzugefügt. Anschließend wird eine letzte Schicht Glanzharz auf die Platte gebürstet. Wie die anderen beiden Harzschichten wird diese letzte Glanzschicht mit einem Katalysator vermischt und härtet innerhalb von 15 Minuten aus. Die Platte wird mindestens 12 Stunden beiseite gelegt, damit die Glanzschicht vollständig aushärten kann. Als letzten Schritt kann die Platte mit sehr feinem Schleifpapier nass geschliffen, dann gerieben, poliert und poliert werden.

Qualitätskontrolle

Ein Surfbrett wird während des Herstellungsprozesses mehrmals visuell überprüft. Der Rohling wird auf Hohlräume und andere Fehler untersucht, nachdem er aus der Form kommt. Der Formgebungsschritt, der für das Aussehen und die Leistung der Platte entscheidend ist, findet in einem gut beleuchteten Bereich statt, damit der Baumeister eventuelle Unvollkommenheiten erkennen kann. Nach den Schleif- und Endbearbeitungsschritten wird die Platte einer Endkontrolle unterzogen, um sicherzustellen, dass sie den handwerklichen Standards des Bauherrn entspricht.

Toxische Materialien und

Sicherheitshinweise

Einige der Materialien und Verfahren, die beim Bau eines Surfbretts verwendet werden, sind gefährlich. Surfbrettbauer müssen die richtige Sicherheitsausrüstung verwenden und die damit verbundenen Gefahren verstehen. Die zur Herstellung des Schaumstoffkerns verwendeten Polyurethanchemikalien sind giftig und brennbar. Dieses Verfahren erfordert eine explosionsgeschützte Rauchgasabsaugung und eine sorgfältige Kontrolle der Raumtemperatur und Luftfeuchtigkeit. Beim Formgebungsprozess entsteht feiner Schaumstaub, der beim Einatmen gesundheitsschädlich sein kann. Für die Person, die diese Aufgabe ausführt, ist eine Staubmaske erforderlich. Schließlich gibt das Laminierharz giftige Dämpfe ab, die die Verwendung eines geeigneten Atemschutzgeräts für den Glaser erfordern.

Die Zukunft

Das Experimentieren mit Surfbrettdesign, Materialien und Konstruktionstechniken hat einige neue Ansätze für die Surfbrettherstellung hervorgebracht. Wie bei allem Neuen gibt es bei jedem Ansatz Vor- und Nachteile.

Im Bereich des Surfboard-Designs hat der Einsatz von Computern – insbesondere solchen, die als Computer Aided Design oder CAD-Systeme bekannt sind – den Designprozess vereinfacht. Mit CAD kann der Boardbuilder ein dreidimensionales Bild eines neuen Boarddesigns erstellen, Maße und Konturen ändern und anschließend eine fertige Zeichnung und Konturvorlagen ausdrucken. Dies spart gegenüber der herkömmlichen Methode des Bauens und Ausprobierens jedes neuen Designs erheblich Zeit, aber viele Bauherren verlassen sich immer noch auf ihre Augen und Hände, um das Aussehen und die Haptik eines neuen Boards zu beurteilen.

Im Bereich der Materialien haben einige Bauherren Platten ausprobiert, die mit einem Styroporkern anstelle von Polyurethan und einem Epoxidharz anstelle von Polyester gebaut wurden. Die Vorteile dieser Kombination sind geringeres Gewicht, höhere Festigkeit und bessere Schlagzähigkeit. Das Epoxidharz produziert auch weniger giftige Dämpfe. Zu den Nachteilen zählen eine größere Komplexität des Harzherstellungsverfahrens, eine längere Herstellungszeit und deutlich höhere Kosten. Eine Variation dieses Ansatzes verwendet Graphitfasergewebe zur Verstärkung anstelle von Glasfasern (Glasfaser). Dies erhöht die Kosten noch und produziert Boards in nur einer Farbe – Schwarz.

Zu den neuen Ansätzen im Surfbrettbau gehört eine computernumerisch gesteuerte (CNC) Formmaschine, die einen Rohling in etwa 25 Minuten formen und schleifen kann, anstatt der mehreren Stunden, die für die Handformung erforderlich sind. Der Nachteil besteht darin, dass die Maschine sehr teuer ist und jedes Mal neu programmiert werden muss, wenn eine neue Konstruktion erforderlich ist. Ein anderer Ansatz verwendet ein vorhandenes Surfbrett als Formmodell und erzeugt dann eine doppelte Schale, die mit Schaumstoff gefüllt ist. Die Gesamtzeit von Anfang bis Ende beträgt etwa 4,5 Stunden. Die Maschine ist jedoch wiederum sehr teuer und kann ohne eine vorhandene Platte als Muster keine neuen Designs herstellen.

Auf absehbare Zeit wird von Surfern erwartet, dass sie weiterhin maßgeschneiderte Boards zu vernünftigen Preisen verlangen. Der Großteil dieser Nachfrage wird von den Hunderten von kleinen Surfbrettbauern gedeckt, die Bretter einzeln von Hand bauen.

Herstellungsprozess