Bügelbrett

Hintergrund

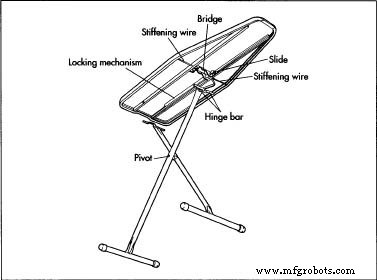

Ein Bügelbrett ist im Allgemeinen ein großes, flaches Stück Brett oder Metall, das mit einer hitzebeständigen Polsterung überzogen ist, auf der Kleidung oder Bettwäsche sicher gebügelt werden können. Moderne Bügelbretter nehmen überraschend viele Formen an. Das preiswerte amerikanische Standard-Bügelbrett besteht aus zwei Hauptteilen und umfasst ein flaches Bett zum Bügeln und zusammenklappbare Beine, die eingehängt oder in die Oberseite geschoben und zur einfachen Aufbewahrung heruntergeklappt werden können. Die Oberseite des amerikanischen Standardbretts ist im Allgemeinen eine flache Pfanne, die einige Löcher aufweisen kann, um während der Herstellung ablaufende Farbe aufzunehmen oder die Hitze des darüber laufenden Dampfbügeleisens abzuführen. Die Beine sind im Allgemeinen leicht und röhrenförmig mit gepolsterten Füßen, damit sie den Boden nicht beschädigen. Teurere Haushalts-Bügelbretter können Gittertische mit expandierenden Metallplatten sein, um größere Bügelgüter aufzunehmen. Egal in welcher Konfiguration, jedes Bügelbrett aus Metall muss eine Unterlage und einen Bezug haben, damit das Metallbett des Bügelbretts durch das Bügeleisen nicht zu heiß wird. Die meisten Bügelbretter werden mit einer Schaumstoffunterlage und einem dekorativen Bezug verkauft.

Viele der in amerikanischen Geschäften verkauften Bügelbretter werden im Ausland hergestellt, wo die Arbeitskraft viel billiger ist als in den Vereinigten Staaten. 2001 gab es in den USA nur zwei Hersteller von Bügelbrettern. Einige teure Designer-Bügelbretter sind in diesem Land erhältlich und stammen von europäischen Wohndesign-Firmen; diese Bretter können fünfmal teurer sein als die gewöhnlichen zusammenklappbaren Bügelbretter, die in den Vereinigten Staaten hergestellt werden.

Verlauf

Kleidung und Wäsche wurden auf Tischplatten oder große Bretter gebügelt, die bis fast 1900 mit Polstern, Kissenbezügen oder Bügeldecken bedeckt waren. Eigentlich ist es logischer, die moderne Bügelfläche als Bügeltisch zu bezeichnen, aber das Gerät ist es als Bügelbrett bezeichnet, da die frühesten Geräte aus Holzbrettern bestanden. Einige Hauswirtschaftsberater des neunzehnten Jahrhunderts forderten Frauen auf, große Bretter zu verwenden, die zwischen einem Tisch und einer Stuhllehne platziert werden konnten, auf denen sie polstern und bügeln konnten. Eine Beraterin namens Catherine Beecher beschrieb 1841, was das heute bekannte geformte Bügelbrett zu sein scheint. Sie empfahl, diese Holzform auf der einen Seite breit und auf der anderen schmaler zu schneiden und bezeichnete diese Art von Bügelbrett als Rockbrett. Natürlich war dies die Zeit, bevor elektrische Bügeleisen und Bügelbretter mit diesen Bügelbrettern verwendet wurden. Diese schweren Gusseisen wurden am Herd oder auf Holz- oder Kohleöfen erhitzt und das schwere, heiße Eisen drückte hartnäckige Falten aus.

Die Hersteller kamen schnell auf die Idee, bis Ende des 19. Jahrhunderts gebrauchsfertige Sockelleisten anzubieten. Um 1898 wurde das Rockboard mit Beinen ausgestattet, die abgenommen werden konnten und es ermöglichten, das Board überall aufzustellen. Diese früh hergestellten Bügelbretter hatten in jeder Ecke ein Bein, das sich ausklappen ließ, aber schwer zu handhaben war. Bis 1914 entwickelte ein Erfinder namens Springer einen Tisch mit drei Auflagepunkten, der einfacher aufzustellen war. Diese frühen hergestellten Tische waren aus Holz, das dem Verziehen widerstehen sollte, obwohl sie sich noch verzogen. Frühe Hersteller stellten Metallplatten her, aber sie rosteten oft trotz Lackierung. Einige knickten unter der Hitze des Bügeleisens ein. Die J. R. Clark Company aus Minneapolis begann mit der Herstellung von Metallspitzen aus Netzgewebe, die Dampf entweichen ließen und  Ein Bügelbrett. verhindern Knicken und Rosten. Bis 1940 produzierten einige Hersteller zusammenklappbare Bügelbretter aus Ganzmetall. Bald darauf waren alle komplett aus Metall. Das Design des gewöhnlichen, zusammenklappbaren Bügelbretts aus Metall hat sich in den folgenden Jahrzehnten kaum verändert.

Ein Bügelbrett. verhindern Knicken und Rosten. Bis 1940 produzierten einige Hersteller zusammenklappbare Bügelbretter aus Ganzmetall. Bald darauf waren alle komplett aus Metall. Das Design des gewöhnlichen, zusammenklappbaren Bügelbretts aus Metall hat sich in den folgenden Jahrzehnten kaum verändert.

Rohstoffe

Das konventionelle, preiswerte Bügelbrett aus amerikanischer Produktion besteht aus wenigen Rohstoffen. Die Platte verwendet viele verschiedene Breiten von kaltgewalztem Stahl, bei dem es sich um lange Walzstahlrollen handelt, die den Umformprozess als kaltes Metall beginnen. Die Breiten variieren je nach zu produzierendem Teil und umfassen Breiten von 0,75 Zoll (1,9 cm) bis über 28 Zoll (71 cm) Breite. Typischerweise können die Rollen mehrere hundert Fuß lang sein und können je nach Breite zwischen 500-9.000 lb (227-20.000 kg) wiegen. Diese Rollen werden dann flachgedrückt und zu verschiedenen Teilen gewalzt oder gepresst.

Andere Rohstoffe, die beim Bau von Bügelbrettern verwendet werden, sind Metallnieten, Kunststoff- oder Gummispitzen an den Füßen der stehenden Teile des Bügelbretts, Farbe auf Ölbasis (entweder in Pulverform oder in flüssiger Form) und Entfettungsmittel, die vor der Herstellung auf Metallteile gesprüht werden Anstriche, die ölige Effluvia entfernen, die sich auf den Metallteilen abgelagert haben und die die Farbhaftung beeinträchtigen könnten. Einige Firmen nähen ein Wattepad und einen Baumwollbezug für das Bügelbrett. Ein Unternehmen könnte ein solches Produkt von einem anderen Hersteller kaufen und es vor dem Verpacken auf das fertige Bügelbrett schieben.

Der Herstellungsprozess

Prozess

- Die Fabrik wird mit verschiedenen Breiten von Bandstahl zur Herstellung der verschiedenen Teile des Bügelbretts geliefert. Diese Breiten variieren je nach Verwendungszweck zwischen 10,2 und 71 cm (4–28 Zoll). Diese eng gewickelten Rollen müssen gerichtet werden. Sie werden einer Haspel oder Abwickelhaspel zugeführt, die sie glättet.

- Obwohl die Rollen sehr lang sind, manchmal Hunderte von Fuß lang, haben sie eine endliche Länge. Die Enden müssen gesäumt oder zusammengefügt werden, damit der Prozess des Ausschneidens von Teilen nicht stoppt und beginnt, wenn eine Rolle endet und eine andere beginnt. So werden die Enden der Rollen stumpf verbunden (d.h. die Enden überlappen sich nicht, sondern stoßen aneinander) und werden stumpf miteinander verschweißt. Ein bedienergeführtes Schweißgerät trifft auf diese Naht und schweißt sie zusammen. Der abgewickelte Stahl wartet nun darauf, in die Beine und die Oberseite des Boards geformt zu werden.

- Als nächstes werden rohrförmige Beine für das Bügelbrett geformt. Der kalte Stahl wird in das Aufnahmeende einer Rohrstraße eingespeist, die verwendet wird, um Flachstahl zu Rohren zu formen. Die Rohrmühle bringt die Enden des Stahls zusammen und formt ein Rohr. Das Rohr geht durch eine Elektrode, die Strom durch das Stück schießt und die Enden des Metalls schmilzt, die es zu einem Rohr verbinden. Diese Elektrode ist im Wesentlichen ein Hochfrequenzschweißgerät, das die Enden zusammenschweißt.

- Der geformte Schlauch wird durch die Maschine zur nächsten Station gezogen. Dabei wird ein scharfes Hartmetallwerkzeug über die raue Kante der Schweißnaht geschabt, damit an der Verbindungsstelle keine Metallgrate entstehen.

- Als nächstes muss der Schlauch vom Schweißprozess, der diese Enden zusammengeschmolzen hat, abgekühlt werden. Der lange Schlauch (noch nicht in einzelne Schenkel zerlegt) wird zur nächsten Station gezogen und mit Kühlmittel geflutet, das ihn etwas abkühlt. Das Metall ist zu diesem Zeitpunkt jedoch noch warm.

- Der warme Schlauch wird einer Kalibriermühle zugeführt, die den warmen Schlauch eindrückt, um sicherzustellen, dass er die richtige Größe hat. Das warme Metall wird auf die Abmessungen des Kalibrierwalzwerks ausgelegt.

- Nach dem Verlassen des Schlichtwalzwerks erreicht das Rohr die Abtrennstation, in der das lange Rohrstück auf die erforderliche Länge für die Schenkel abgeschnitten wird. Die Füße an den Beinen werden dann durch Annieten an den Beinen befestigt. Die Beine sind nun fertig und warten auf den Lackiervorgang.

- Die Spitze ist die jetzt gebildete. Die gebräuchlichsten Bügelbretter aus amerikanischer Herstellung haben eine Pfannenoberseite. Diese Oberseite besteht aus ungefähr 40,1 cm (16 Zoll) breitem Stahl, der gepresst und in Form gestanzt wird. Nach dem Abwickeln wird das Metallband in eine Presse eingelegt, die von einem Bediener gestartet wird. Die Presse zieht das Metall ein und kräuselt die Kanten an der Seite, stanzt ein Loch in die flache Pfanne, damit später Farbe von der ebenen Fläche abfließen kann, und schlägt das Stück vom Stempel, um ein weiteres Stück auf die Presse zu ziehen .

- Das Pfannenoberteil muss an einer Reihe von Rippen und Querträgern befestigt werden, die darunter befestigt werden, um diese flache Pfanne steif zu halten. So werden Rippen und Querträger rollgeformt und gestanzt. Die Schlossbaugruppe (das Schloss, das das zusammenklappbare Bügelbrett an seinem Platz sichert) besteht aus einer Feder und einem Griff. Diese Verriegelungsbaugruppe wird an dieser Stelle an den Rippen und Querträgern befestigt.

- Das Pfannenoberteil und die Rippenbaugruppe gh (mit angebrachtem Verriegelungsmechanismus) treffen an dieser Stelle auf dem Montageband zusammen. Die beiden Komponenten werden von Hand zusammengefügt. Die Pfanne und die Baugruppe werden dann einem Top-Schweißer zugeführt, einer riesigen Maschine, die die Rippen, Querträger und den Verriegelungsmechanismus an das flache Pfannenoberteil schweißt. Die Bügeltischplatte kommt aus dem Schweißgerät und wird auf sicheres Verschweißen der Druckstellen geprüft. Die Oberseite des Bügelbretts ist nun fertig und wartet auf die Lackierung.

- Bevor die Beine und das Oberteil verbunden werden, müssen beide Komponenten lackiert werden. Zunächst werden die Bauteile an eine Lackierstraße gehängt. Die Teile werden mit einem Entfetter besprüht. Anschließend werden die Teile in einen Trockenraum geschickt, bis der Entfetter verdunstet ist. Als nächstes werden die Teile durch einen Farbsprüher geschickt, der entweder Pulver- oder Flüssigfarbe versprüht. Die Teile werden dann in den Einbrennbereich geschickt, in dem der Lack auf der Oberfläche eingebrannt wird.

- Nun muss die Oberseite des Boards nun an den Beinen befestigt werden. Die Beine werden einer Rollenbahn zugeführt und treffen auf die Oberseite. Eine Bedienungsperson lässt die Beine in Schlitze an der Unterseite des Pfannenoberteils gleiten und die Bedienungsperson klemmt die Laschen fest, um die Beine an Ort und Stelle zu sichern. Eine Bedienungsperson setzt dann Gummi- oder Plastikspitzen auf die Füße des Bügelbretts. Soll das Brett ein Pad und ein Top erhalten, werden diese auch hier auf das Pan Top geschoben. Die Platine ist nun fertig und bereit zum Verpacken.

Qualitätskontrolle

Die Qualitätskontrolle zeigt sich in allen Aspekten der Herstellung des Bügelbretts. Zunächst werden die eingehenden Rohstoffe nach Erhalt einer gründlichen Kontrolle unterzogen. Die Lieferungen von kaltgewalztem Stahl werden überprüft, um sicherzustellen, dass sie den Spezifikationen des Herstellers entsprechen. Das Metall wird Dicken- und Härtetests unterzogen. Die Oberfläche des Metalls wird physikalisch auf Anzeichen von Rost untersucht; wenn Rost festgestellt wird, gilt die Charge als inakzeptabel.

Es wird erwartet, dass alle kaltgewalzten Stähle mit einer feinen Ölbeschichtung geliefert werden, die Rost verhindert. Schließlich wird das Metall bewertet, um sicherzustellen, dass der Stahl frei von Wölbung ist, was ein Begriff für Metallverwindung ist, da eine solche Verwindung das Metall schwächt.

Umherziehende Inspektoren in jeder Schicht bewerten alle Aspekte des Betriebs. Die Bediener jeder Schicht sind befugt, auftretende Probleme zu beheben und verstehen, dass sie für Qualität und Problemlösung verantwortlich sind. Die in die Prozesse integrierten Maschinen werden gewissenhaft gewartet, um sicherzustellen, dass keine Störungen im Prozess auftreten oder Fertigungstoleranzen inakzeptabel sind. Wie bei dem obigen Herstellungsverfahren angemerkt, werden von Maschinen durchgeführte Schlüsseloperationen, wie das Schweißen der Rippen und der Verriegelungsmechanismus an der Oberseite des Bügelbretts, von einer Bedienungsperson von Hand nochmals überprüft. Der Bediener übt Druck auf die Schlüsselschweißnähte aus, um sicherzustellen, dass die Schweißnähte stark sind. Schließlich, nachdem die Produkte fertiggestellt sind, prüfen die Qualitätsprüfer am Ende der Linie die fertigen Produkte, um sicherzustellen, dass das Gesamtprodukt akzeptabel ist.

Nebenprodukte/Abfälle

Überschüssiges Metall, das durch das Schneiden von Teilen aus dem kaltgewalzten Stahl entsteht, wird in einem Schrotttrichter gesammelt und wenn der Trichter voll ist, wird das Metall an Stahlwerke zurückverkauft, die das Metall liefern, damit es wiederverwendet werden kann. Das Entfettungsmittel, das vor dem Lackieren auf die Metallteile gesprüht wird, läuft ab und bildet einen zu behandelnden Schlamm. Wenn der Schlamm groß wird, pumpt ihn ein Unternehmen, der sich auf den Umgang mit solchen Verbindungen spezialisiert hat, ab, feuert ihn und verbrennt den Schlamm. Andere flüchtige organische Verbindungen (sogenannte VOCs), die in den auf den Stahlbauteilen verwendeten Öllacken enthalten sind, werden gemäß den Vorgaben der Bundesregierung verwendet; für deren Nutzung muss das Unternehmen Genehmigungen beantragen.

Weitere Informationen

Bücher

Bucher, Catherine. Eine Abhandlung über die Binnenwirtschaft von 1841. New York:Schocken Books, 1977.

Litschey, Earl. Die Haushaltswaren-Geschichte. Chicago:National Housewares Manufacturers Association, 1973.

Ierley, Merritt. Der Komfort von zu Hause. New York:Clarkson Potter, 1999.

Andere

Mündliches Interview mit Joseph Deppen, Vice President of Manufacturing, Home Products International. Chicago, Illinois und Seymour, Indiana. Oktober 2001.

Nancy EV Bryk

Herstellungsprozess