Rasenmäher

Hintergrund

Der Rasenmäher ist ein mechanisches Gerät, das die Grasoberfläche buchstäblich mit einer schnell rotierenden Klinge oder Klingen rasiert.

Jahrhundertelang wurde Gras von Arbeitern geschnitten, die mit kleinen, scharfen Sensen über Weiden oder Felder gingen. Manuelles Schneiden war nicht nur ermüdend und langsam, sondern auch wirkungslos – die Sensen funktionierten nur gut, wenn das Gras nass war. Das erste mechanische Grasschneidegerät erschien im Jahr 1830, als ein englischer Textilarbeiter namens Edwin Budding einen Rasenmäher entwickelte, der angeblich auf einer Textilmaschine basierte, mit der der Flor von Stoff abgeschert wurde. Der Zylindermäher von Budding war an einer hinteren Walze befestigt, die ihn mit einem Kettenantrieb antreibte, und er rasierte Gras mit einer gewölbten Schneide, die am Zylinder befestigt war. Er schuf zwei Größen, groß und klein. Der große Mäher musste von Pferden gezogen werden, deren Hufe vorübergehend mit Gummistiefeln beschlagen wurden, um eine Beschädigung des Rasens zu verhindern; der Chefgärtner des Londoner Zoos gehörte zu den ersten Käufern dieses Modells. Budding vermarktete den kleineren Mäher an Herren vom Land, die, wie er behauptete, "in [seiner] Maschine eine amüsante, nützliche und gesunde Übung finden würden".

Das maschinelle Grasmähen setzte sich offensichtlich nur langsam durch, vielleicht weil Buddings Mäher nicht nur schwer, sondern auch ineffizient war. Nur zwei Rasenmäherhersteller stellten ihre Maschinen auf der Great Exhibition in England im Jahr 1851 aus. Einige Jahrzehnte später erlebten die neuen Maschinen jedoch einen Popularitätsschub aufgrund des Interesses an Rasentennis, das in England während der späten viktorianischen Zeit aufkam. Vor der Jahrhundertwende wurden die ursprünglichen Entwürfe von Budding verbessert. Mit einem erheblich geringeren Gewicht als ihre Vorgänger und basierend auf dem Seitenrad-Design, das noch heute in den beliebtesten Mähern verwendet wird, waren diese raffinierten Maschinen bald auf den Höfen in ganz England zu sehen.

Die ersten gasbetriebenen Rasenmäher wurden 1897 von der Benz Company of Germany und der Coldwell Lawn Mower Company of New York entwickelt. Zwei Jahre später entwickelte eine englische Firma ein eigenes Modell; jedoch produzierte keine dieser Firmen ihre Designs in Massen. 1902 wurde der erste kommerziell produzierte Motormäher, entworfen von James Edward Ransome, hergestellt und verkauft. Obwohl Ransomes Mäher einen Beifahrersitz hatte, hatten die meisten frühen Mäher keinen, und auch heute werden die beliebtesten Modelle von hinten geschoben.

Motormäher sind derzeit in vier Grundausführungen erhältlich:Kreiselmäher, Motor-Spindelmäher, Aufsitzmäher und Traktor. Da der Kreiselmäher mit Abstand am weitesten verbreitet ist, steht er im Mittelpunkt dieses Beitrags. Kreiselmäher werden von hinten geschoben und verfügen über ein einzelnes rotierendes Messer, das in einem Gehäuse eingeschlossen ist und von Rädern getragen wird. Wenn sich der Motor dreht, dreht er die Klinge. Die Klinge wirbelt mit 3.000 Umdrehungen pro Minute, praktisch 19.000 Fuß (5.800 Meter) pro Minute an der Spitze der Klinge, wo der Schnitt tatsächlich stattfindet. Die besten Kreisel haben ein Füllhorn (Füllhorn) oder Windkanalform, die sich um die Vorderseite des Gehäuses windet und in der Auswurfrutsche endet, durch die das gemähte Gras herausfliegt. Selbstfahrende Modelle werden durch eine Kette oder einen Riemen angetrieben, die mit der Antriebswelle des Motors verbunden sind. Ein Getriebe dreht normalerweise eine horizontale Achse, die wiederum die Räder dreht. Einige Modelle haben eine große ketten- oder riemengetriebene bewegliche Einheit, die sich aufrichtet und auf den Rädern absetzt.

Der Elektro-Spindelmäher verfügt über mehrere Messer, die an beiden Enden an Trommeln befestigt sind, die an Rädern befestigt sind. Die gekoppelte Motorantriebswelle, die die Spindel dreht, kann auf Wunsch auch zum Antrieb des Mähers montiert werden. Die fünf bis sieben Klingen dieser Maschine überlappen das Gras und ziehen es gegen einen Mähbalken an der Unterseite des Mähers. Dann glätten und verdichten eine oder mehrere Walzen das Schnittgut, während der Mäher darüber fährt. Spindelmäher sind effizienter als Kreiselmäher, da letztere tatsächlich nur das Ende der Klinge für den größten Teil des Schnitts verwenden, während die feststehenden Klingen bei einem Spindelmäher mit der gesamten Länge beider Kanten schneiden. Kreiselmäher sind jedoch einfacher herzustellen, da die Grundkonstruktion einfacher ist, und sie werden auch auf den meisten Rasenarten gegenüber Spindelmähern bevorzugt. Nach Branchenschätzungen sind die meisten der 40 Millionen Mäher, die an einem bestimmten Sommersamstag im Einsatz sind, Kreiselmäher.

Rohstoffe

Ein typischer gasbetriebener handgeführter Rasenmäher kann aus bis zu 270 Einzelteilen bestehen, darunter ein technologisch fortschrittlicher Zwei- oder Viertaktmotor, eine Vielzahl von bearbeiteten und geformten Teilen, verschiedene Unterbaugruppen, die von externen Auftragnehmern gekauft werden, und viele Standardteile Hardware. Die meisten dieser Teile sind aus Metall, einschließlich der Hauptkomponenten:Mähwanne, Lenker, Motor und Messer. Einige sind jedoch aus Kunststoff, wie Seitenauswurfschächte, Abdeckungen und Stopfen.

Der Herstellungsprozess

Prozess

Die Herstellung des herkömmlichen Sichelrasenmähers erfordert eine präzise Bestandskontrolle, eine strategische Platzierung von Teilen und Personal sowie die Synchronisierung von Personen und Aufgaben. In einigen Fällen werden Roboterzellen in Verbindung mit geschulten Arbeitskräften verwendet.

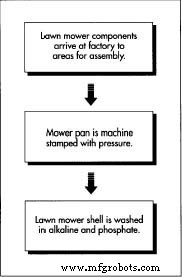

Abladen und Verteilen der Komponenten

- 1 Die Bauteile werden per Lkw in die Verladestation des Werks transportiert und mit Gabelstaplern oder Hängewagen zu anderen Zentren zur Umformung, Bearbeitung, Lackierung oder, falls bei der Ankunft keine zusätzlichen Arbeiten erforderlich sind, zur Montage gebracht.

Nach Ankunft im Werk werden die verschiedenen Teile geformt, lackiert und zusammengebaut. Die Mähwanne wird vor dem Plasmaschneiden maschinell gestanzt, wodurch Öffnungen in der Pfanne entstehen. Andere Teile werden mit der Pfanne verschweißt, und dann wird die gesamte Schale für eine elektrostatische Lackierung vorbereitet.

Nach Ankunft im Werk werden die verschiedenen Teile geformt, lackiert und zusammengebaut. Die Mähwanne wird vor dem Plasmaschneiden maschinell gestanzt, wodurch Öffnungen in der Pfanne entstehen. Andere Teile werden mit der Pfanne verschweißt, und dann wird die gesamte Schale für eine elektrostatische Lackierung vorbereitet.

Die Mähwanne

- 2 Die Stahl-Mähpfanne, das größte Einzelteil, das in verschiedenen Modellen zum Einsatz kommt, wird zunächst unter großer Hitze und Druck maschinell gestanzt. Anschließend wird die Pfanne zu einer Roboterzelle transportiert, in der ein Plasmaschneider Öffnungen erzeugt. Der Begriff Plasma bezieht sich auf eine Reihe von Gasen (üblicherweise wird Argon verwendet), die auf eine hohe Temperatur angehoben und stark ionisiert werden können, indem sie durch einen eingeengten Lichtbogen geleitet werden. Durch die enge Öffnung eines Brenners geleitet, kann dieses heiße, ionisierte Gas sowohl zum Schneiden als auch zum Schweißen verwendet werden.

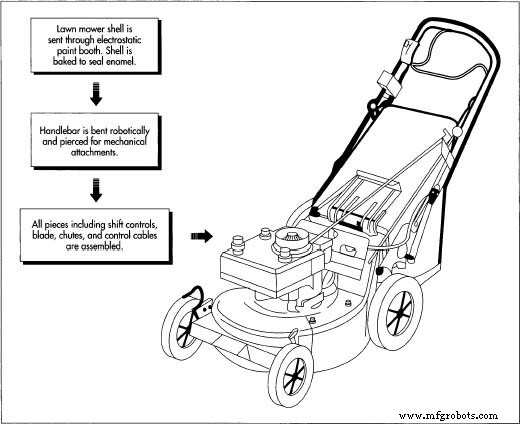

- 3 Nach dem Anschweißen weiterer Elemente wie Prallbleche (Umlenkbleche) werden die fertige Pfanne und einige andere freiliegende Teile in einem geschlossenen Raum pulverlackiert. Beim Pulverlackieren werden die Teile gründlich in Alkali- und Phosphatlösungen gewaschen und gespült, um die Oberflächen zu versiegeln. Die Teile werden dann an Hängeförderern befestigt und laufen durch eine Farbe Verkaufsstand. Feine Farbpartikel werden aus einer Pistole gesprüht, die sie mit einer elektrostatischen Ladung durchtränkt – die der Ladung des zu lackierenden Teils entgegengesetzt ist – die bewirkt, dass die Farbe gleichmäßig auf der Oberfläche der Teile haftet. Anschließend werden die Teile in Öfen eingebrannt, um eine dauerhaft fixierte, emailleähnliche Beschichtung zu erzeugen. Die Pfanne

Die Schale wird elektrostatisch lackiert und anschließend eingebrannt, um den Lack zu versiegeln. Währenddessen wird der Lenker von Robotern gebogen und durchbohrt, und dann werden die restlichen Komponenten zusammengebaut. und andere Teile sind jetzt bereit, jahrelang korrosiven Grasflüssigkeiten und dem ständigen Aufwirbeln von Schmutz und Ablagerungen, die beim Mähen aufgewirbelt werden, zu widerstehen.

Die Schale wird elektrostatisch lackiert und anschließend eingebrannt, um den Lack zu versiegeln. Währenddessen wird der Lenker von Robotern gebogen und durchbohrt, und dann werden die restlichen Komponenten zusammengebaut. und andere Teile sind jetzt bereit, jahrelang korrosiven Grasflüssigkeiten und dem ständigen Aufwirbeln von Schmutz und Ablagerungen, die beim Mähen aufgewirbelt werden, zu widerstehen.

Lenker formen

- 4 Der Lenker wird in einer Roboterzelle hergestellt, deren mechanische Arme drei Operationen ausführen. Bei einer Biegemaschine wird der Schlauch zunächst an mindestens vier Stellen gebogen. Ein zweiter Pressvorgang glättet die Enden, und ein dritter stanzt ungefähr vierzehn runde und quadratische Löcher in das Rohr. Diese Löcher nehmen den Startmechanismus, die Messer- und Radantriebssteuerung und den Pfannenaufsatz auf. Der fertige Lenker wird dann zu einer Unterbaugruppenstation transportiert, wo viele der Bedienelemente hinzugefügt werden.

Andere Unterbaugruppen

- 5 Die anderen Hauptbaugruppen werden ebenfalls in verschiedenen Werkszentren aus geformten, bearbeiteten oder zugekauften Materialien und Standardhardware hergestellt. Zu den Teilen, die von externen Lieferanten gekauft werden, gehören Motoren, die nach den physikalischen und Leistungsspezifikationen des Herstellers gebaut wurden, Reifen, Schaltmechanismen, Kabelbäume und Lager. Für den Einsatz in Seitenauswurfrutschen, Abdeckungen und Stopfen werden spritzgegossene Kunststoffteile gekauft. Spritzgießen bezieht sich auf ein Verfahren, bei dem geschmolzener Kunststoff in eine Form gespritzt und dann abkühlen gelassen wird. Beim Abkühlen nimmt der Kunststoff die Form der Form an.

- 6 Montageteams bauen die sechs oder mehr Hauptbaugruppen auf einer rollenden Linie in einem Tempo zusammen, das von der erforderlichen Aufgabe und den erforderlichen Fähigkeiten bestimmt wird. Der Motor wird zunächst kopfüber in eine Rahmenhalterung gelegt und die Mähwanne zusammen mit dem Antrieb verschraubt. Dann kommen die Hinterachse, Halterungen und Stangen, um die Schalthebel zu sichern. Das Messer und die dazugehörigen Kupplungsräder und -teile werden durch die Pfannenöffnung mit voreingestellten luftbetriebenen Drehmomentschlüsseln am Motor befestigt. Nachdem ein anderes Teammitglied Hardware und Räder hinzugefügt hat, wird die Einheit auf ihre Räder gedreht. Der Lenker ist befestigt und die Steuerkabel sind gesichert und eingestellt. Schließlich wird der Mäher – jeder Mäher – vor dem Versand an die Händler einem Leistungstest unterzogen, wo einige letzte Einstellungen vorgenommen werden.

Qualitätskontrolle

Prüfer überwachen den Fertigungsprozess während des gesamten Produktionslaufs und prüfen Passungen, Nähte, Toleranzen und Oberflächen. Insbesondere wird der Lackierbetrieb unter die Lupe genommen. Von jedem lackierten Teil werden regelmäßig Proben für die Ultraschallprüfung vom Band gezogen, ein Verfahren, bei dem die in einem Salzbad erzeugte Korrosionsaktivität genutzt wird, um 450 Stunden ununterbrochener Exposition gegenüber der Natur zu simulieren. Lackierte Teile werden ebenfalls geritzt und die Verschlechterung der exponierten Oberfläche auf verräterische Anzeichen von Rost untersucht. Bei Bedarf werden die Farb- oder Reinigungszyklen angepasst, um eine hochwertige und langlebige Oberfläche zu gewährleisten.

Die abschließende Leistungsprüfung – der letzte Schritt in der Montagesequenz – garantiert Zuverlässigkeit und Sicherheit für den Benutzer. Jedem Motor wird eine kleine Menge eines Gas-Öl-Gemisches zugesetzt. Ein Techniker dreht den Motor an und überprüft seine Drehzahl mit einem Messgerät; Antriebselemente und Sicherheitsschalter werden ebenfalls überprüft. Gemäß den aktuellen Vorschriften der Consumer Product Safety Commission muss das Mähmesser im Betrieb innerhalb von drei Sekunden nach Loslassen des Steuerhebels stoppen.

Die Zukunft

Wie viele andere Maschinen wird auch der Rasenmäher von der Entwicklung neuer und effizienterer Stromquellen profitieren. Eine neue Erfindung ist der solarbetriebene Rasenmäher, der anstelle von Benzin Energie aus der Sonne nutzt. Es braucht keine Tuning-Ups oder Ölwechsel und arbeitet sehr leise. Sein vielleicht größter Nachteil ist die Energiemenge seines Akkus speichern kann:reicht nur für zwei Stunden Schneiden, gefolgt von drei Tagen Ladezeit. Mit der Entwicklung von Batterien mit mehr Speicherfähigkeiten wird dieser Nachteil jedoch verschwinden.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist Faserlasermarkierung?

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?