Was ist Engineering Tolerance, Types and Fit?

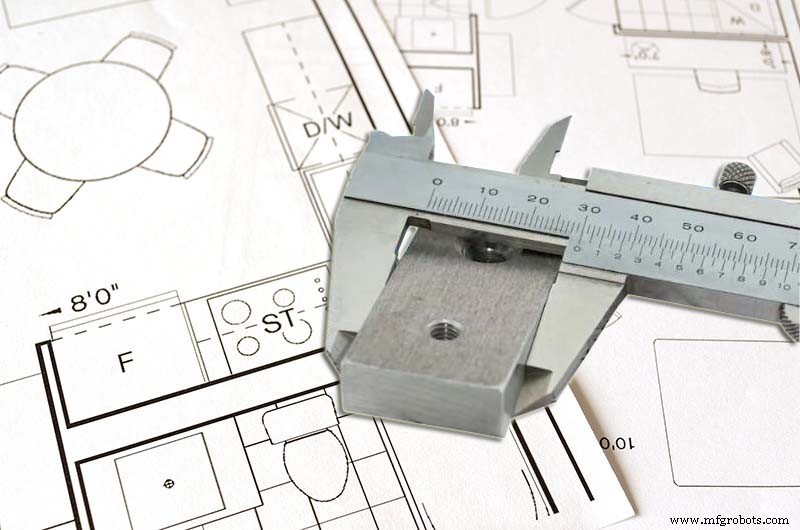

Um der Austauschbarkeit von Teilen in der mechanischen Fertigung gerecht zu werden, sollte die Größe der produzierten Teile im geforderten Toleranzbereich liegen. Dies erfordert einen einheitlichen Standard für Form, Größe, Genauigkeit und Leistung eines Teils. Auch ähnliche Produkte müssen sinnvoll in der Größe klassifiziert werden, um Produktserien zu reduzieren. Das ist Produktstandardisierung. Daher entstand das Konzept, technische Toleranzen und Passungen anzugeben.

Im Maschinenbau legt die Toleranz die zulässige Abweichung von der vorgegebenen Größe fest. Die Verwendung von Toleranzen trägt dazu bei, dass das Endprodukt einfach zu verwenden ist, insbesondere wenn es Teil einer größeren Baugruppe ist.

Das Nichteinhalten von Toleranzen in kritischen Bereichen kann zu Teilen führen, die nicht gemäß der Konstruktionsabsicht verwendet werden können, da jedes Herstellungsverfahren ein gewisses Maß an Ungenauigkeit aufweist.

Die Festlegung der entsprechenden Toleranzen kann jedoch dafür sorgen, dass das produzierende Unternehmen besonderen Problemen während des Produktionsprozesses mehr Aufmerksamkeit schenken kann. Zwischen den Arbeitsteilen besteht eine bestimmte Beziehung:freie Drehung, freie Längsbewegung, Klemmwirkung, dauerhafte Fixierung. Genauigkeit ist die Genauigkeit, die erforderlich ist, um sicherzustellen, dass das Teil wie erwartet funktioniert. Toleranz ist die zulässige Variation einer bestimmten Größe, um eine ordnungsgemäße Funktion zu erreichen.

Was ist technische Toleranz?

Technische Toleranzen sind die zulässigen Abweichungen von Messungen, die von Basismessungen abgeleitet werden.

Angenommen, es wird ein 100-mm-Metallstab verarbeitet. Obwohl alle Stahlstangen in die gleiche Form verarbeitet werden sollen, können aufgrund der Größe und Richtung der Stahlstangen nicht alle Stahlstangen mit einer Genauigkeit von 100,00 mm hergestellt werden. Obwohl die Konstruktions- und Fertigungsstandorte hart daran gearbeitet haben, solche Abweichungen zu reduzieren, können sie immer noch nicht auf Null kontrolliert werden.

Diese Größen- und Formabweichung schwankt grundsätzlich um den Sollwert herum auf und ab. Daher werden der obere Grenzwert und der untere Grenzwert des oberen Grenzwerts relativ zu der Zielgröße basierend auf der Verwendung des Metallstabs bestimmt. Die Differenz (zulässiger Bereich) zwischen diesen beiden Werten wird als „Toleranz“ bezeichnet.

Toleranzen können auf viele verschiedene Einheiten angewendet werden. Beispielsweise können Arbeitsbedingungen Toleranzen für Temperatur (°C), Feuchtigkeit (g/m3) usw. aufweisen. Im Maschinenbau beziehen sich die Toleranzen, über die wir hauptsächlich sprechen, auf Längen-, Winkel- und andere physikalische Abmessungen. Unabhängig von der Einheit gibt die Toleranz den akzeptablen Messbereich vom Basispunkt (Nennwert) an.

Konstruktive Toleranztypen

Technische Toleranzen umfassen Maßtoleranzen, Formtoleranzen und Positionstoleranzen.

Maßtoleranz

Die Maßtoleranz ist der zulässige Betrag der Größenänderung. Dies ist die Grundlage für technische Toleranzen. Der maximal zulässige Wert wird als maximale Größe bezeichnet. Der Mindestwert wird als Mindestmaß bezeichnet.

Die Toleranz ist der absolute Wert der algebraischen Differenz zwischen der maximalen oberen Grenzgröße und der minimalen oberen Grenzgröße und der absolute Wert der algebraischen Differenz zwischen der oberen Abweichung und der unteren Abweichung.

Untere Abweichung

Durch Hinzufügen einer unteren Abweichung wird dem Hersteller mitgeteilt, um wie viel ein bestimmter Messwert kleiner sein darf. Dies wird durch das Symbol „-“ angezeigt.

Obere Abweichung

Die obere Abweichung ist der unteren Abweichung entgegengesetzt. Fügen Sie es hinzu, um anzuzeigen, wie viel größer der gemessene Wert als der Nennwert sein kann.

B ilaterale Abweichung

Die dritte Möglichkeit, einen Toleranzbereich anzugeben, ist die Verwendung einer bilateralen Abweichung.

Bei gleicher Grundgröße gilt:je kleiner die Maßtoleranz, desto höher die Maßhaltigkeit. Die angegebene Toleranz gibt die Anforderung an die Fertigungsgenauigkeit an und spiegelt die Schwierigkeit der Verarbeitung wider.

Formtoleranz

(1) Geradheit

Geradheit ist die Bedingung dafür, dass die tatsächliche Form der linearen Elemente auf dem Teil eine ideale gerade Linie beibehält. Auch Geradlinigkeit genannt. Die Geradheitstoleranz ist die maximal zulässige Abweichung der tatsächlichen Geraden von der idealen Geraden. .

(2) Ebenheit

Ebenheit ist eine Darstellung der tatsächlichen Form der Ebenenelemente des Teils, um eine ideale Ebene beizubehalten. Dies wird allgemein als Ebenheit bezeichnet. Die Ebenheitstoleranz ist die maximale Änderungsmenge, die von der tatsächlichen Oberfläche relativ zur Ebene zugelassen wird.

(3) Rundheit

Rundheit ist die Bedingung, dass die tatsächliche Form des Teilelements von seinem Mittelpunkt äquidistant ist. Rundheit wird üblicherweise Rundheit genannt. Die Rundheitstoleranz ist die maximal zulässige Abweichung zwischen dem tatsächlichen Kreis und dem idealen Kreis im selben Abschnitt.

(4) Zylindrizität

Die Zylindrizität bezieht sich auf die Punkte auf der Kontur der zylindrischen Oberfläche des Teils und hält seine Achse in gleichem Abstand. Zylindrizitätstoleranz ist die maximal zulässige Abweichung der tatsächlichen Zylinderoberfläche von der idealen Zylinderoberfläche.

(5) Linienprofil

Die Kontur der Linie ist eine Kurve, die eine beliebige Form auf einer gegebenen Ebene des Teils darstellt und ihre ideale Form beibehält. Die Kontur der Linientoleranz ist die zulässige Variation der tatsächlichen Kontur der nicht kreisförmigen Kurve.

6) Oberflächenprofil

Das Oberflächenprofil ist die Oberfläche beliebiger Form auf dem Teil, um seine ideale Form beizubehalten. Die Kontur der Oberflächentoleranz ist die zulässige Abweichung zwischen der tatsächlichen Kontur der unrunden Oberfläche und der idealen Kontur.

Positionstoleranz

Positionstoleranz bezieht sich auf den Gesamtbetrag der Änderung, der für die Position eines bestimmten Elements relativ zum Bezugspunkt zulässig ist. Dies ist ein weiterer wichtiger Parameter der technischen Toleranz.

(1) Ausrichtungstoleranz

Die Orientierungstoleranz bezieht sich auf den Gesamtbetrag der Änderung in der Richtung, die durch die Referenz in Bezug auf ein bestimmtes Element zugelassen wird. Diese Toleranz spiegelt Parallelität, Rechtwinkligkeit und Winkel wider.

(2) Positionstoleranz

Die Positionstoleranz ist der gesamte Variationsbereich der Position, der es ermöglicht, das tatsächliche Element mit der Referenz zu verknüpfen. Solche Toleranzen umfassen Konzentrizität, Symmetrie und Position.

(3) Rundlauftoleranz

Rundlauftoleranz ist ein Toleranzwert, der nach einem bestimmten Prüfverfahren angegeben wird. Die Rundlauftoleranz kann in Kreisrundlauf und Gesamtrundlauf unterteilt werden.

Geeignet

Es gibt viele verschiedene Optionen für Wellen- und Lochpassungen, und es sind immer Toleranzen erforderlich, um die richtige Passung zu erhalten. Bei der mechanischen Montage wird das Verhältnis zwischen der Bohrung gleichen Grundmaßes und dem Toleranzfeld der Welle als Passung bezeichnet. Da die tatsächliche Größe des Lochs und der Welle unterschiedlich sind, tritt nach der Montage Spiel oder Interferenz auf. Wenn die algebraische Differenz der Lochgröße minus der Wellengröße in der Passung zwischen dem Loch und der Welle positiv ist, ist es das Spiel, und wenn es negativ ist, ist es der Spielraum.

Es gibt drei Arten von technischen Passungen für Wellenbohrungen.

Freie Passform

Diese Passung erfordert, dass der Wellendurchmesser kleiner als der Bohrungsdurchmesser ist. Das bedeutet, dass es immer eine Lücke zwischen den beiden geben wird.

Wenn die technische Lösung erfordert, dass die beiden unabhängig voneinander gleiten oder rotieren können, ist dies der richtige Weg.

Daher haben in diesem Fall sowohl die Welle als auch das Loch Toleranzen, die eine Nichtüberlappung sicherstellen können.

Übergangspassform

Diese Option bedeutet, dass die maximale Wellengröße größer ist als die minimale Lochgröße. Gleichzeitig ist die minimale Schaftgröße auch kleiner als die maximale Lochgröße.

Es handelt sich also weder um eine Spielpassung noch um eine Presspassung. Gemäß den endgültigen Messergebnissen lässt die Toleranz zwei Situationen zu, ohne dass Extremsituationen eintreten.

Interferenzpassung

Dabei ist der Wellendurchmesser immer größer als die Bohrung. Selbst wenn die Welle ihren kleinsten Durchmesser und das Loch ihren größten Durchmesser hat.

Die Presspassung stellt sicher, dass es keine Bewegung zwischen den beiden Teilen gibt. Während des physikalischen Montageprozesses müssen Kräfte aufgebracht werden. Das Erhitzen von Löchern, das Einfrieren von Wellen und die Verwendung von Schmiermitteln tragen zur Vereinfachung des Prozesses bei.

Herstellungsprozess

- Was ist ein BioChip und Arten von BioChips

- Was ist Rapid Prototyping? - Arten und Funktionsweise

- Was ist technische Toleranz? - Definition und Typen

- Was ist Polieren, Eigenschaften und Arten des Polierens?

- Was ist Laserstrahlbearbeitung? - Typen und Arbeitsweise

- Was ist Löten? - Typen und wie man lötet

- Was ist Rapid Prototyping? - Arten und Funktionsweise

- Was ist additive Fertigung? - Typen und Arbeitsweise

- Was ist Räumen? - Verfahren, Arbeiten und Arten

- Was ist eine Bohrmaschine? - Typen und Anwendung