Dynamische Überwachung von Elektromotoren verwenden, um mechanische Probleme zu identifizieren

Das dynamische Testen von Elektromotoren wird oft als Online-Testen bezeichnet, da es erfordert, dass der Motor läuft und im Allgemeinen davon ausgeht, dass sich der Motor in seiner natürlichen Umgebung befindet. Dynamisches Testen beinhaltet den Anschluss von Spannungssonden und Stromwandlern. Der Anschluss dynamischer Prüfgeräte ist sicher, schnell und unaufdringlich. Die Daten werden erfasst und die Ergebnisse werden in einem Zusammenfassungsformat angezeigt. Die gesammelten Daten werden mit den vom Benutzer eingegebenen Typenschildinformationen verglichen und in einem Pass/Fail-Format dargestellt, wobei sowohl aktuelle Testdaten als auch Trendprotokolle nach jedem nachfolgenden Test angezeigt werden.

Die Notwendigkeit von Motortests

Jeder Zuverlässigkeitstechniker weiß, dass die mit Motorausfällen verbundenen Kosten für jeden Geschäftsbetrieb verheerende Folgen haben können. Die Feststellung, dass ein Motor unter Bedingungen arbeitet, die übermäßige Hitze oder Belastung erzeugen, ist eine Anleitung für den Techniker, Änderungen am Motorbetrieb vorzunehmen und seine Isolierung zu überwachen. Das Wissen, dass ein Motor in unmittelbarer Gefahr ausfällt, gibt dem Techniker Zeit, Reparaturen nach Belieben zu planen, anstatt sich vom Motor aufgrund eines katastrophalen Ausfalls diktieren zu lassen. Die Reduzierung ungeplanter Ausfallzeiten bei gleichzeitiger Steigerung der Effizienz und Rentabilität sind gemeinsame Ziele aller Zuverlässigkeitstechniker. Dynamisches Testen und Überwachen von Motoren ist ein relativ neues Konzept, das die Fähigkeiten derjenigen unterstützt und verbessert, die für den sicheren und kontinuierlichen Betrieb von Elektromotoren und zugehöriger Ausrüstung verantwortlich sind.

Was dynamische Tests Ihnen sagen

Ein Motor ist ein Teil eines kompletten Systems, das die Qualität der eingehenden Stromversorgung, den Motor und die angetriebene Last umfasst. Viele Motorprobleme werden durch eine schlechte Eingangsstromqualität verursacht, und viele weitere Probleme können auf die Last und lastbezogene Probleme zurückgeführt werden.

Modernste dynamische Motorprüfgeräte sind in der Lage, elektrische von mechanischen Problemen zu trennen sowie leistungsbezogene Problembereiche zu definieren. Gute Testgeräte liefern eine enorme Menge an Informationen über die eingehende Leistung, einschließlich Spannungspegel, Ungleichgewichte und Oberwellengehalt. Ein kleines Spannungsungleichgewicht führt zu einem viel größeren Stromungleichgewicht und erhöht die Verluste im Motor. Harmonische Verzerrung führt auch zu Energieverschwendung, die eine Überhitzung hauptsächlich aufgrund nicht-sinusförmiger Sinuswellen verursacht. Diese Probleme wirken sich direkt auf die Leistung eines Motors und seine Fähigkeit aus, seine Last zu bewältigen. Insgesamt manifestiert sich eine schlechte Stromqualität als höhere Hitze im Stator und Rotor, was den Wirkungsgrad verringert und schließlich zu vorzeitigen Motorausfällen führt. Die Überwachung der Stromqualität und das Vornehmen notwendiger Anpassungen sind für die Aufrechterhaltung der Langlebigkeit des Motors unerlässlich.

Neben dem Leistungszustand liefert die dynamische Prüfung umfangreiche Informationen über das Verhalten des Motors und liefert Hinweise auf potenzielle mechanische Problembereiche. Das Prüfgerät verfolgt Strompegel und Unwuchten, Lastpegel und drehmomentbezogene Informationen. Durch die Kombination dieser Daten mit den Informationen zur Netzqualität kann das Gerät Leistungsminderungsfaktoren vorhersagen, die auf potenzielle Problembereiche hinweisen.

Drehmoment und Drehmomentwelligkeit fügen ein weiteres Puzzleteil hinzu, das für eine konsistente und genaue Diagnose des Motorzustands erforderlich ist. Drehmomentwelligkeit ist definiert als die Division des maximalen Drehmoments geteilt durch das durchschnittliche Drehmoment während der Erfassungsperiode. Die Drehmomentwelligkeit selbst ist ein Maß dafür, wie klein das Drehmomentband ist, das ein durchschnittliches Drehmoment im stationären Zustand umgibt. Die Drehmomentwelligkeit ist unabhängig von Leistungszustand und Stromstärke. Es bietet einen visuellen Überblick über die Leistung der angetriebenen Last und ist ein Indikator für die Rotorbelastung.

Dynamische Tests können Rotorstabprobleme mit hoher Genauigkeit identifizieren, und Trendprotokolle machen die Verfolgung im Laufe der Zeit einfach und vorhersehbar. Rotorstab- und Käfigdefekte führen zu Effizienzverlusten und höherer Hitze, was zu einem vorzeitigen Motorausfall führt.

Die Effizienz zu messen und zu verfolgen ist eine sehr schwierige Aufgabe. Die Betriebseffizienz eines Motors kann in einer Feldanwendung nicht einfach gemessen werden. Viele Normen haben eine Reihe von Anforderungen, die normalerweise nur in einer Laborumgebung erfüllt werden können. Diese Standards konzentrieren sich normalerweise auch darauf, eine angemessene Beschreibung der Fähigkeiten eines Motors unter guten Betriebsspannungsbedingungen sicherzustellen. Im Feld bleibt jedoch wenig Raum für Anforderungen wie das Abkoppeln eines Motors oder das Regeln des Spannungspegels für einen Sättigungslauf. Fragen nach den Fähigkeiten eines bestimmten Motors werden im Vergleich zur Betriebseffizienz unter den gegebenen Bedingungen im Feld als zweitrangig angesehen. Das Ergebnis einer solchen Umgebung ist, dass echte Effizienzen unrealistisch sind.

Für eine energiebewusste Unternehmensführung ist jedoch die Betriebseffizienz von entscheidender Bedeutung. Die Anforderungen an eine echte Messung der Betriebseffizienz in einer Feldumgebung sind umfangreich und unrealistisch (wie die Installation von Drehmomentaufnehmern auf der Welle des Motors und das Messen der Eingangsleistung des Motors an den Motorklemmen, häufig bei hohen Spannungspegeln). Anstelle einer echten Effizienzmessung wird die Effizienzschätzung zum einzigen feldfreundlichen Ansatz für das Energiemanagement. Der Unterschied zwischen der Messung der Betriebseffizienz und der Schätzung der Betriebseffizienz besteht darin, dass erstere versucht, die wahre Betriebseffizienz durch direkte Messung zu ermitteln, während letztere ein geringes Maß an Ungenauigkeit in Kauf nimmt, um die Benutzerfreundlichkeit erheblich zu verbessern.

Fallstudien

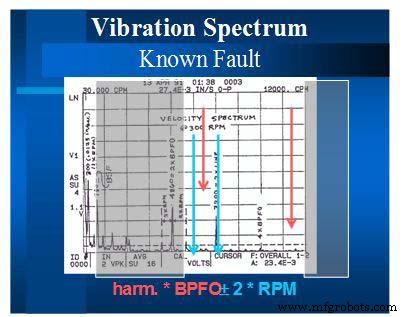

In einem kontrollierten Laborexperiment wurden Schwingungsanalysen und dynamische Daten an einem neuen 5-PS- und 460-Volt-Motor erfasst. Der Motor wurde zerlegt und der Außenring des antriebsseitigen Lagers wurde absichtlich beschädigt (Abbildung 1).

Abbildung 1

Der Motor wurde wieder zusammengebaut und neue Daten gesammelt. Auf die erfassten Daten wurde die übliche Formel angewendet, die in der Schwingungsanalyse verwendet wird, und die Ergebnisse wurden sowohl in den Schwingungsspektren als auch in den Drehmomentspektren veröffentlicht.

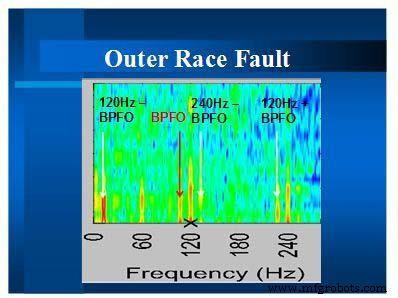

Die resultierenden Berechnungen ergaben, dass der Außenringdefekt bei 107 Hz mit Seitenbändern in Bezug auf die Motordrehzahl in den Schwingungsspektren und der doppelten Grundfrequenz in den Drehmomentspektren auftreten sollte (Abbildungen 2 und 3). Der Außenringdefekt mit seinen Seitenbändern war in den dynamisch erfassten Daten viel einfacher zu bestimmen als in den Schwingungsspektren.

Abbildung 2. Schwingungsspektren

Abbildung 3. Demodulierte Drehmomentspektren

Rotor Bar-Probleme

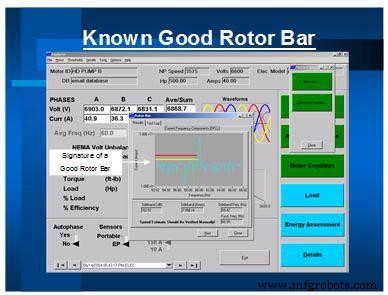

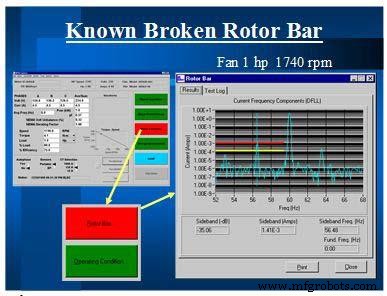

In einer weiteren laborkontrollierten Studie wurde ein 1-PS-Motor unter Volllast auf einem kleinen Leistungsprüfstand mit dem Dynamiktester ausführlich getestet. Die Ergebnisse wurden dann gespeichert und analysiert. Der Rotor wurde entfernt und ein 5/8-Zoll-Loch wurde durch eine Rotorstange gebohrt, wodurch sie vollständig durchtrennt wurde. Der Motor wurde zusammengebaut und unter identischen Bedingungen erneut getestet. Auch hier wurden die Ergebnisse gespeichert und dann mit den Originaldaten verglichen (Abbildungen 4 und 5).

Abbildung 4

Abbildung 5

Der gebrochene Rotorstab wurde in der aktuellen Signaturanalyse ohne Schwierigkeiten und intensive Diagnose eindeutig definiert.

Kavitation

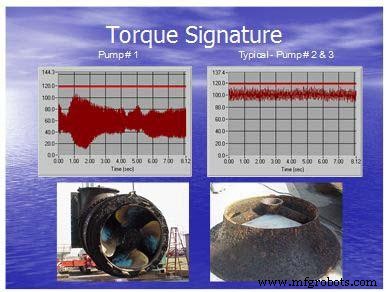

In einem großen Elektrizitätswerk in North Carolina stellten Mechaniker fest, dass eine von drei 15.000-PS-Pumpen einen geringeren Durchfluss als die anderen beiden entwickelte. Die Mechaniker gaben dem Motor die Schuld, während die Elektriker behaupteten, die Pumpe sei schuld. Dynamische elektrische Daten wurden erfasst und analysiert. Abbildung 6 zeigt die resultierenden Drehmomentwelligkeiten.

Abbildung 6

Eine Pumpe zeigte die großen Schwankungen in der Drehmomentwelligkeit, während die beiden normal arbeitenden Pumpen die kleinere Drehmomentsignatur aufwiesen. Als Ergebnis dieser Tests wurde ein Taucher in die Grube geschickt und stellte fest, dass die Schrauben an einer Endglocke verrostet waren, wodurch die Flöte, die das Wasser in die Pumpe leitete, abfiel. Diese Situation führte dazu, dass die Pumpe Wasser außerhalb der Pumpe zirkulierte und Kavitation erzeugte. Schrauben an den anderen Pumpen mussten ebenfalls ersetzt werden und wären in naher Zukunft ausgefallen. Die Ausfallzeit, die für die Reparaturen erforderlich war, kostete die Einrichtung mehrere Millionen Dollar, aber die erhöhte Produktivität nach den Reparaturen konnte diese Kosten leicht kompensieren.

Zusammenfassend lässt sich sagen, dass dynamische Motortests und die modernste Ausrüstung, die heute verfügbar ist, schnell zu den Werkzeugen der Wahl für Zuverlässigkeitstechniker weltweit werden. Die Technologie ist noch recht jung und neue Innovationen erweitern ständig ihre Fähigkeiten und ihren Horizont.

Gerätewartung und Reparatur

- Verwendung von RFID-Tags für die Überwachung der Heimsicherheit

- Wetterfernüberwachung mit Raspberry Pi

- Einrichten eines Testprogramms für Elektromotoren

- Überwachung des Zustands von Anlagenmaschinen

- Häufige Fehler beim Zurückspulen von Motoren und wie man sie erkennt

- Bedeutung der Verwendung von IoT-fähiger Asset-Überwachung in der O&G-Industrie

- 7 Vorteile der Verwendung der Smart Level Monitoring-Lösung von Biz4Intellia

- Anwendungen und Vorteile der Verwendung einer Gasüberwachungslösung

- Maschinenzustandsüberwachung hält eine Fabrik am Laufen

- Verwenden der Fernüberwachung von Förderbändern zur Eliminierung ungeplanter Ausfallzeiten