Kritikalitätsanalyse:Was ist das und wie wird sie durchgeführt?

Kritik und Zuverlässigkeit gehen Hand in Hand. Denken Sie darüber nach:Uns wird gesagt, PMs für kritische Assets zu priorisieren, einen TPM-Plan zu erstellen, der kritische Geräteteile berücksichtigt, und eine Ursachenanalyse für Maschinen durchzuführen, die wir aufgrund ihrer Kritikalität als prioritär erachten. Aber wie entscheiden wir eigentlich, was ein Gerät „kritisch“ macht? Kurz gesagt, es kommt auf das Risiko an. Durch die Durchführung einer Kritikalitätsanalyse können Sie die potenziellen Risiken verstehen, die sich auf Ihr Geschäft auswirken könnten.

Was ist Kritikalitätsanalyse?

Die Kritikalitätsanalyse ist ein Prozess, bei dem Vermögenswerten basierend auf ihrem potenziellen Risiko eine Kritikalitätsbewertung zugewiesen wird. Klingt immer noch irgendwie abstrakt, oder? Wie kann das Risiko quantifiziert werden? Es hilft, über die Kritikalitätsanalyse als Teil einer größeren Fehlermöglichkeits-, Auswirkungs- [und Kritikalitäts-] Analyse (FMEA/FMECA) nachzudenken. Wie wir es kürzlich definiert haben, ist FMEA ein Ansatz, der alle möglichen Arten von Geräteausfällen identifiziert und die Auswirkungen analysiert, die diese Ausfälle auf das System als Ganzes haben können. FMECA geht noch einen Schritt weiter, indem es das mit jedem Fehlermodus verbundene Risiko bewertet und dann die zu ergreifenden Korrekturmaßnahmen priorisiert.

Erfahren Sie, wie Sie eine fehlerhafte Wartungsstrategie mit FMEA beheben können

Lesen Sie mehr

Laden Sie hier Ihre kostenlose FMEA-Vorlage herunter

Warum ist Kritikalitätsanalyse wichtig?

Wie James Kovacevic von Eruditio beschreibt, können Sie mit einem vorgegebenen System zur Risikobewertung Emotionen aus der Gleichung entfernen. Dies stellt sicher, dass Zuverlässigkeit wirklich aus einer risikobasierten Sichtweise und nicht aus individueller Wahrnehmung angegangen wird. Sobald die Ausrüstung auf der Grundlage ihrer Kritikalität eingestuft wurde, kann die Arbeit richtig priorisiert werden. Die Durchführung einer Kritikalitätsanalyse hilft auch zu klären, was getan werden kann, um das mit jedem Asset verbundene Risiko zu reduzieren.

Wer ist für die Kritikalitätsanalyse verantwortlich?

Wer führt eigentlich eine Kritikalitätsanalyse durch? Branchenexperten gehen davon aus, dass es sich um eine funktionsübergreifende Anstrengung handeln sollte, und wir können uns nicht mehr einigen. Es ist ein viel effektiverer Prozess, wenn der Input aus den Bereichen Betrieb, Wartung, Engineering, Materialwirtschaft und Mitarbeitergesundheits- und Sicherheitsfunktionen berücksichtigt wird. Denn Risiko kann für verschiedene Teams unterschiedlich definiert werden. Und da die Risikozuordnung immer etwas subjektiv sein wird, hilft ein vielfältiges Hintergrundwissen, dies einzudämmen.

So führen Sie eine Kritikalitätsanalyse durch

Laut Kovacevic gibt es zwei Möglichkeiten, eine Kritikalitätsanalyse durchzuführen. Beide Ansätze erzeugen als Endprodukt eine Risikoprioritätszahl (RPN), die es Ihnen ermöglicht, die Kritikalität jedes Assets einzustufen.

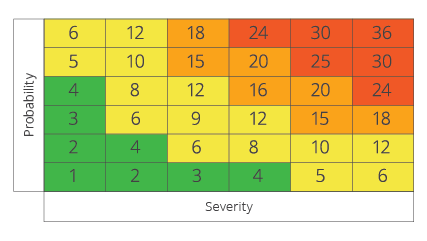

Der erste Ansatz verwendet ein 6×6-Raster, in dem die Schwere einer gegebenen Konsequenz (auf der X-Achse) gegen die Wahrscheinlichkeit des Eintretens dieser Konsequenz (Y-Achse) aufgetragen wird. Wenn die Wahrscheinlichkeit groß ist, dass ein Gerät ausfällt, das zu schweren Personenschäden oder schwerwiegenden Betriebsproblemen führt, ist dieses Gerät natürlich sehr kritisch und sollte entsprechend priorisiert werden. Die Nummer im Querschnitt des Schweregrads und der Priorität für jedes Gerät ist die RPN des Geräts.

Quelle:accendoreliability.com

Der zweite empfohlene Ansatz besteht darin, die Folgenkategorien nach Art zu trennen (z. B. Gesundheit und Sicherheit, Umwelt und Betrieb). Auf diese Weise können Sie für jede Folgenkategorie einschätzen, wie schwerwiegend ein Geräteausfall wäre. Ein Maschinenteil, das bei einem Ausfall zu schweren Verletzungen führen könnte, wäre beispielsweise eine 5 oder 6 in der Gesundheits- und Sicherheitskategorie, hätte jedoch fast keine Auswirkungen auf die Umweltkategorie (vielleicht eine 1 oder 2) und hätte mäßige Auswirkungen auf den Betrieb (irgendwo in der Mitte). Sobald Sie den Schweregrad der einzelnen Folgenkategorien für ein bestimmtes Ausrüstungsteil bestimmt haben, können Sie jede der Kategorien für dieses Ausrüstungsteil miteinander multiplizieren, um seine RPN zu erhalten.

Quelle:accendoreliability.com

Sobald jedem Gerät ein RPN zugeordnet ist, können Sie es einstufen, um zu beurteilen, welche Assets kritisch sind. Kovacevic empfiehlt, Geräte anhand ihrer RPN in Kategorien einzuteilen. Hier sind die Kategorien, die er vorschlägt:

Quelle:accendoreliability.com

Sobald jedes Gerät bewertet wurde, können Wartungsmanager Entscheidungen treffen, die eher auf Risiko als auf Bauchgefühl basieren. Von hier aus laufen alle sicherheitsrelevanten Aktivitäten und Prozesse viel reibungsloser ab.

Gerätewartung und Reparatur

- Was ist 6G und wie schnell wird es sein?

- Was ist Pumpenkavitation und wie vermeide ich sie?

- Was ist Silica und wie schadet es Dieselmotoren in Hochleistungsmaschinen?

- Was ist Plasmaschneiden und wie funktioniert Plasmaschneiden?

- Was ist Löten? - Typen und wie man lötet

- Was ist elektrochemisches Schleifen und wie wird es durchgeführt?

- Was ist Löten und wie wird Metall gelötet?

- Was ist Kupferlöten und wie wird es gemacht?

- Was ist Stabschweißen? - Ausrüstung und wie man es macht

- Was ist ein Rohrleitungs- und Instrumentierungsdiagramm (P&ID)?