Ein vollständiger Leitfaden für die Wartung schwerer Maschinen

Schwere Geräte sind teuer in Anschaffung und Unterhalt. Es ist auch für den Geschäftsbetrieb von entscheidender Bedeutung. Da Sie es haben müssen, benötigen Sie ein gutes Wartungsprogramm für schwere Geräte, um die Anlagen in einem optimalen Zustand zu halten, ihre Auslastung zu erhöhen und ihre Nutzungsdauer zu verlängern.

In diesem Artikel führen wir Sie durch die wichtigsten Punkte, die Sie bei der Wartung schwerer Geräte beachten müssen. Wir zeigen Ihnen auch, wie Sie ein auf Ihre Bedürfnisse zugeschnittenes Wartungssystem für schwere Maschinen einrichten können.

Auf geht's!

Was können wir unter schweres Gerät kategorisieren?

Schwere Ausrüstung bezieht sich auf spezialisierte Maschinen, die für eine bestimmte Aufgabe oder eine Reihe ähnlicher Aufgaben gebaut wurden. Der Begriff ist weit gefasst und deckt mehrere Branchen und Anwendungen ab. Einige Beispiele sind:

- Erdbewegungsmaschinen wie Bagger, Kratzer oder Bulldozer

- Baugeräte wie Kräne und Modultransporter

- Forstmaschinen, einschließlich Häcksler oder Baumstumpffräsen

- Sattelzüge und Anhänger

- Landwirtschaftliche Geräte wie Traktoren und Mähdrescher

- Eisenbahnfahrzeuge

Der Begriff bezieht sich weniger auf das Gewicht als auf die spezielle Rolle, für die die Ausrüstung verwendet wird. Heutzutage werden solche Maschinen mit hochentwickelter Hydraulik, Pneumatik und Elektronik betrieben. Angesichts der kritischen Rolle dieser Maschinen und der Investitions- und Betriebskosten ist eine umfassende und zielgerichtete Wartung unerlässlich.

Die Vorteile einer proaktiven Wartung für schweres Gerät

Die Einrichtung einer Wartung für schweres Gerät erfordert Investitionen, wobei einige Betreiber sich dafür entscheiden, Geräte nur dann zu reparieren, wenn es kaputt geht. Dies ist jedoch eine falsche Ökonomie, die diese Betreiber mittel- und langfristig erheblich höhere Summen kostet.

Studien legen nahe, dass Kosteneinsparungen um das Drei- bis Zehnfache bei der vorbeugenden Wartung im Vergleich zur Behebung bei einem Geräteausfall erzielt werden. Sehen wir uns die Vorteile einer regelmäßigen, geplanten Wartung schwerer Geräte an:

Erhöhte Sicherheit

Als Arbeitgeber haben wir nicht nur eine Fürsorgepflicht gegenüber unseren Arbeitnehmern; wir haben eine regulatorische Verpflichtung. Wenn es zu Unfällen kommt, untersuchen die Aufsichtsbehörden sofort die vom Arbeitgeber ergriffenen Präventivmaßnahmen und Abhilfemaßnahmen. Eine solche Minderung ist ein gut durchdachter Wartungsplan, um sicherzustellen, dass Maschinen nicht bis hin zu Verletzungen oder Tod abgebaut werden können.

Aufrechterhaltung der Spitzenleistung der Geräte

Versteckter Verschleiß kostet Geld:nicht richtig sitzende Bypassventile, undichte Hydraulik, verschmutzte Wärmetauscher arbeiten weniger effizient oder stumpfe Klingen schneiden nicht sauber. Alle tragen zu verringerter Betriebskapazität, erhöhtem Verschleiß, verringerter Effizienz und verkürzter Lebensdauer bei.

Jeder dieser Effekte summiert sich zu reduzierten Einnahmen oder erhöhten Betriebs- und Investitionskosten.

Reduzierung der Anzahl unerwarteter Pannen

Unerwartete Ausfälle aufgrund von Pannen untergraben den Unternehmenswert. Termine werden verpasst, Kunden enttäuscht. Mitarbeiter sind frustriert, was möglicherweise zu Sicherheitsvorfällen führt.

Die Kosten für Notfallreparaturen können das Zwei- bis Dreifache der Kosten eines geplanten Austauschs betragen, da Ersatzteile schnell transportiert werden, Notrufe außerhalb der Geschäftszeiten durchgeführt werden und Ersatzausrüstung gemietet wird. Wenn eine Wartung geplant ist , es wird zu einem Zeitpunkt und an einem Ort nach Wahl des Betreibers durchgeführt, ohne den Betrieb zu beeinträchtigen und mit allen vorab geplanten und verfügbaren Ressourcen.

Verlängerung der Gerätelebensdauer

Alle Geräte haben einen Design-Lebenszyklus, dessen Erreichung von der Durchführung der empfohlenen routinemäßigen Wartung abhängt. Die Amortisation der Anschaffungskosten über die Nutzungsdauer der Anlage ist die Grundlage der vom Betreiber berechneten Sätze. Wenn Geräte aufgrund von Vernachlässigung ihre geplante Lebensdauer nicht erreichen, werden die Kosten unterschätzt und der Beitrag zum Unternehmensgewinn geht verloren.

Es gibt zahlreiche Möglichkeiten, die Nutzungsdauer schwerer Geräte zu verlängern, wobei proaktive Wartung und Bedienerschulung die Nase vorn haben.

Größere Geräteverfügbarkeit

Die meisten schweren Geräte werden auf Stundenbasis angeboten. Wenn die Geräte nicht in Betrieb sind, sinken die Einnahmen und die Kosten steigen. Wenn ein Auftrag pauschal berechnet wird, können Pannen zu Notfallwartungskosten, zusätzlichen Mietkosten, verlängerter Arbeitszeit und verringerter Flotteneffizienz führen.

Das Versäumnis, die geplanten Zuverlässigkeitsraten der Flotte realistisch zu erreichen, bedeutet, dass ein Unternehmen Einnahmen verliert oder höhere Betriebs- und Investitionskosten trägt.

So richten Sie ein proaktives Wartungsprogramm für schwere Geräte ein

Die folgenden Schritte führen Sie durch den Prozess der Implementierung eines umfassenden Wartungsprogramms für schwere Maschinen. Der Wert, den Sie aus dem Programm erhalten, spiegelt direkt die Detailtiefe wider, die Sie während der Design- und Implementierungsphase berücksichtigen.

Schritt 1:Wähle einen Pionier

Wenn Sie in Ihrem Unternehmen noch kein proaktives Wartungsprogramm durchgeführt haben, beginnen Sie langsam. Wählen Sie ein Gerät für Ihr Pilotprogramm aus. Sobald Sie die erforderlichen Systeme implementiert haben, um diese Maschine angemessen zu unterstützen, ist es einfacher, diese Vorlage in Ihrer gesamten Flotte zu replizieren.

Ihre Auswahl sollte sich auf einen Vermögenswert mit einer beträchtlichen verbleibenden Nutzungsdauer konzentrieren und mindestens eines der folgenden drei Kriterien erfüllen:

- Seine effiziente Leistung ist entscheidend für einen effektiven Betrieb

- Es erfordert eine intensive Wartung

- Es hat eine hohe Ausfall- oder Ausfallrate

Schritt 2:Vorheriger Betrieb der Basisausrüstung

Es ist schwierig, die Angemessenheit eines Wartungsprogramms zu analysieren, ohne über historische Betriebsdaten und Diagnosen zu verfügen, anhand derer Eingriffe gemessen werden können. Ermitteln Sie nach Möglichkeit die Betriebskosten, die Effizienz, die Daten zur Fehlerbehebung, die Verfügbarkeit und den freien Einsatz der Maschine.

Historische Geräteleistung und -diagnose, Beschwerden von Bedienern und Erfahrungen von Wartungspersonal werden alle nützliche Maßstäbe liefern, an denen Verbesserungen gemessen werden können. Sobald das Wartungsprogramm eingerichtet und abgeschlossen ist, können Sie die neuen Daten mit den alten vergleichen, um die Effektivität des Programms zu beurteilen.

Schritt #3:Erforderliche Daten sammeln

Beginnen Sie beim Erstellen eines Wartungsprogramms für schwere Geräte immer mit den Daten des Originalgeräteherstellers (OEM). Alle Hersteller von Schwermaschinen veröffentlichen eine Liste mit empfohlenen Wartungsaufgaben und deren Intervallen. Die Empfehlungen des Herstellers bilden den Kern Ihres Wartungsprogramms.

Berücksichtigen Sie als Nächstes die behördlichen Anforderungen, die Sie in der Gerichtsbarkeit erfüllen müssen, in der Sie tätig sind. Die meisten Länder haben spezifische Wartungsintervalle für Hebezeuge. Gesundheits- und Sicherheitsgesetze können besondere Anforderungen stellen, ebenso wie Umweltgesetze, die eine regelmäßige Überwachung von Flüssigkeiten, Gasen und Emissionen erfordern.

Schließlich müssen Sie berücksichtigen, welche anderen Wartungsaufgaben Sie basierend auf den Unternehmensanforderungen, der installierten Aftermarket-Ausrüstung und Ihrer spezifischen Anwendung hinzufügen müssen:

- Ihr Unternehmen verwendet zum Beispiel möglicherweise ein GPS-Baggerleitsystem, das als Nachrüstprodukt eingebaut ist. Der OEM dieser Ausrüstung hat Wartungsanforderungen, die Teil des gesamten Maschinenwartungsprogramms sind.

- Ebenso kann Ihr Unternehmen eine Prüfung des Hydraulik- und Motoröls verlangen. Die Aufgabe, die Öle zu entnehmen, sie zur Analyse einzusenden und die erhaltenen Ergebnisse in einem Trenddiagramm aufzuzeichnen, wird zu einer geplanten Wartungsaufgabe.

Schritt 4:Verwalten von Ersatzteilen, Verbrauchsmaterialien und Spezialwerkzeugen

Wartungsprogramme für schwere Geräte erfordern, dass bestimmte Ersatzteile von Drittanbietern im Inventar gehalten oder auf der Baustelle leicht verfügbar sind. Verbrauchsmaterialien und Flüssigkeiten müssen ebenso identifiziert werden wie spezielle Werkzeuge, die zur Ausführung bestimmter Aufgaben benötigt werden.

Wenn ein Wartungszeitraum geplant wird, ist es wichtig, dass alle Ersatzteile, Dichtungen, Flüssigkeiten und Werkzeuge verfügbar sind, um den Wartungsprozess zu unterstützen. Alle Spezialwerkzeuge, die eine Kalibrierung erfordern, sollten in Ihr vorbeugendes Wartungsprogramm aufgenommen werden, um sicherzustellen, dass sie vor der Verwendung in ordnungsgemäßem Zustand sind.

Schritt #5:Entscheiden Sie sich für Ihr Managementsystem

Zu diesem Zeitpunkt haben Sie viele Daten. Sie müssen nun entscheiden, wie Sie diese Daten am besten verwalten, um fällige Aufgaben abzurufen, die erforderlichen Arbeitsblätter zu erstellen und die Wartungsergebnisse zu erfassen. Obwohl Sie manuelle Kartensysteme oder Tabellenkalkulationen verwenden können, sind sie umständlich, zeitaufwändig und erfordern ständige Wachsamkeit, um sicherzustellen, dass keine wichtigen Dinge vergessen oder verpasst werden.

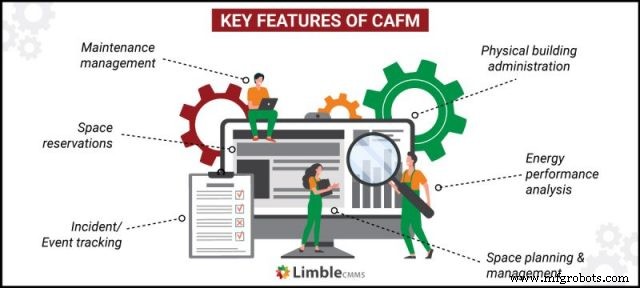

Ein modernes computergestütztes Instandhaltungsmanagementsystem (CMMS) ermöglicht die einfache Einrichtung der Anfangsdaten. Es blickt auf anstehende Wartungsarbeiten voraus und erstellt ein Arbeitspaket für Aufgaben, die während des Wartungszeitraums abgeschlossen werden müssen. Nach Abschluss werden die Daten aktualisiert, um den neuen Status der Maschine anzuzeigen.

Lesen Sie unseren grundlegenden Leitfaden zu CMMS, um zu erfahren, wie ein modernes CMMS funktioniert und was Sie davon erwarten können. Oder laden Sie die PDF-Version desselben Artikels direkt über das Feld unten herunter.

Schritt #6:Entwickeln Sie erste Wartungspläne

An diesem Punkt müssen Sie alle oben gesammelten Daten sammeln und überlagern, um die Aufgaben in offensichtliche Gruppierungen aufzuteilen.

Die regelmäßige Wartungshäufigkeit für jede Aufgabe kann auf Zyklen, Gerätestunden, Kilometern, Kalenderzeit oder einer Mischung aus allem basieren. Wenn Sie Zustandsüberwachungssensoren an Ihren schweren Geräten installiert haben, werden ihre Druck-/Temperatur-/Vibrationsmesswerte viele Ihrer Wartungsarbeiten bestimmen.

Fortgeschrittenere Organisationen mit vielen sofort verfügbaren Gerätedaten können mithilfe der zuverlässigkeitsorientierten Wartung und der risikobasierten Wartung entscheiden, welche Fehlermodi sie verfolgen und welche Wartungsstrategien sie implementieren müssen, um dies zu erreichen.

Schritt #7:Überwachen und passen Sie Ihren Wartungsplan für schwere Geräte an

Ihr anfänglicher Wartungsplan für schwere Geräte wird nicht perfekt sein. Fast sofort werden Sie feststellen, dass Sie bestimmte Anpassungen vornehmen müssen.

In einigen Wartungsperioden müssen möglicherweise viele Aufgaben ausgeführt werden, in anderen nur wenige. In diesem Fall können Sie einige Aufgaben frühzeitig planen, um sie bei Fälligkeit zurückzusetzen, um die Arbeitsbelastung zwischen aufeinanderfolgenden Wartungsperioden zu glätten und Ausfallzeiten und Ressourcenbedarf auszugleichen.

Im weiteren Verlauf stellen Sie möglicherweise fest, dass Sie einige Aufgaben zu häufig erledigen. Beispielsweise kann eine Reinigung der Filterinspektion bei der von Ihnen ausgewählten Anfangshäufigkeit unnötig sein. Sie können die Zeit zwischen den Reinigungen verlängern, um unnötige Kosten und Zeit zu vermeiden.

Das Gegenteil ist auch der Fall. Einige Aufgaben erfordern möglicherweise eine höhere Häufigkeit aufgrund der Art und Weise, wie die Anlage verwendet wird oder unter welchen Bedingungen sie betrieben wird. Wenn Sie auf erhöhten Verschleiß, Ausfälle oder Ausfallzeiten stoßen, ist es ratsam, die Häufigkeit bestimmter Wartungsaufgaben zu erhöhen.

Schritt 8:Führen Sie Ihr proaktives Wartungsprogramm auf andere Assets aus

Sobald Sie ein proaktives Wartungsprogramm für ein schweres Gerät abgeschlossen haben, sollten Sie über Daten verfügen, die die Vorteile belegen.

Mit der Vorlage für Ihre erste Maschine ist es nicht schwierig, diese Schritte für Ihre anderen Geräte durchzuführen. Mit einem guten CMMS ist der Vorgang so einfach wie das Laden der Daten und das Überlassen der schweren Arbeit der Wartungssoftware für schwere Geräte.

Weitere Informationen finden Sie in unserer vollständigen Anleitung zum Einrichten eines vorbeugenden Wartungsprogramms.

Allgemeine Ratschläge für die Wartung schwerer Geräte

Die folgenden Tipps helfen Ihnen bei der Feinabstimmung Ihres Wartungsprogramms, um sicherzustellen, dass Sie aus jedem Wartungseingriff den maximalen Nutzen ziehen.

Checklisten für die Wartung schwerer Geräte verwenden

Ohne ein gewisses Maß an Standardisierung und Konsistenz ist es schwierig, die Amortisation Ihrer regelmäßigen Wartung zu maximieren. Wenn ein Techniker Aufgaben verpasst, während der andere sie fleißig erledigt, ist Ihre Wartung weder kontrolliert noch effektiv.

Wartungschecklisten und SOPs sind eine großartige Möglichkeit, die Aufgaben des Gerätemanagements und die Leistung der Techniker zu standardisieren. Sie müssen nicht kompliziert sein – ein einfaches Kontrollkästchen zur Anzeige des Aufgabenfreispruchs sollte einer entsprechend geschulten Person ausreichen.

Bei komplexeren Aufgaben sind Checklisten eine großartige Möglichkeit, die notwendigen Schritte der Gerätewartung hervorzuheben, gleichzeitig eine Methode, die benötigt wird, Werkzeuge und Ersatzteile hinzuzufügen und einen Raum zu bieten, um zu erfassen, wer die Aufgabe erledigt hat. Es kann auch Platz bieten, um Beobachtungen aufzuzeichnen, die eine gute Erzählung über den laufenden Zustand der Maschine bilden.

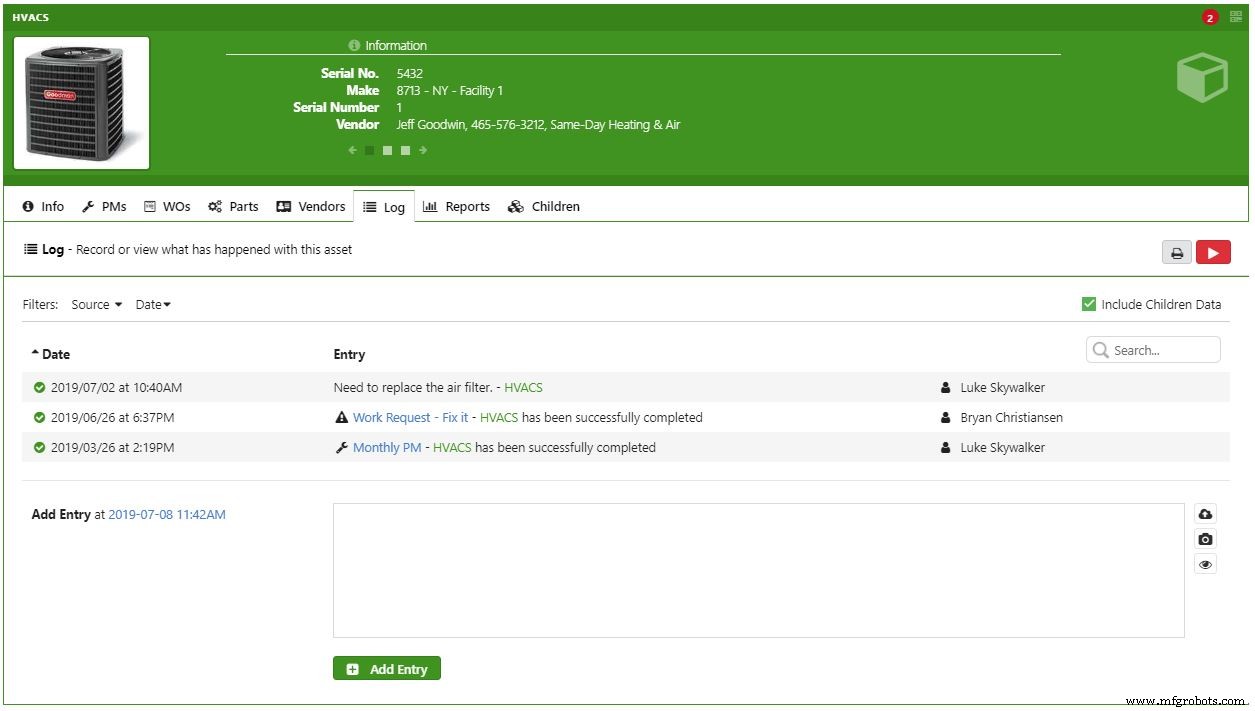

Wenn Sie eine CMMS-Software verwenden, werden die Techniker normalerweise aufgefordert, die Fertigstellungen beim Schließen von WOs und PMs zu vermerken, damit diese Arten von Beobachtungen direkt im Wartungsprotokoll für diese bestimmte Anlage gespeichert werden.

Fehlerprotokolle für Gerätebediener verwenden

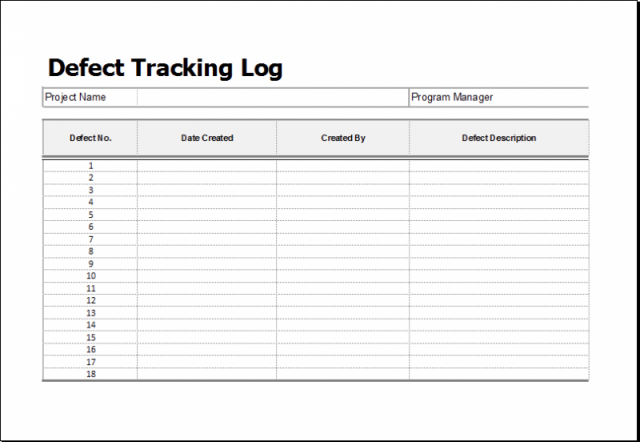

Legen Sie ein defektes Protokoll in die Kabine aller schweren Geräte. Ein Protokoll ermöglicht es dem Bediener, Bedenken, Undichtigkeiten oder Verschlechterungen oder Brüche zu notieren.

Vorlage für das Fehlerverfolgungsprotokoll. Quelle: Kostenlose Excel-Vorlagen

Stellen Sie sicher, dass das Datum hinzugefügt und der Eintrag abgezeichnet ist. Wartungstechniker können diese Fehlerprotokolle regelmäßig überprüfen, um Wartungstrends zu erfassen, die sich möglicherweise entwickeln. Bei der Planung des nächsten Wartungstages sollten alle Mängel beseitigt und dem Wartungsarbeitspaket zur Information der Techniker beigefügt werden.

Alle Elemente im Fehlerprotokoll sollten berücksichtigt und behandelt werden, entweder als zu überwachendes Element abgeschrieben, als behoben freigegeben oder warten auf Werkzeuge oder Ersatzteile. Diese Kontrolle stellt sicher, dass die Bediener Feedback zu den von ihnen angesprochenen Problemen erhalten und keine Bedenken durchschleichen und Sie in Form von schwerwiegenden Serviceproblemen verfolgen.

Wenn Sie ein CMMS verwenden, sollten alle überprüften/behobenen Probleme im Gerätewartungsprotokoll aufgezeichnet werden, damit Sie die vollständige Wartungshistorie einer Anlage an einem Ort haben.

Ein Beispiel für ein Gerätewartungsprotokoll in Limble CMMS.

Service Packs für standardisierte Aufgaben entwickeln

Ein Service Pack ist eine Sammlung von Elementen, die zum Ausführen einer bestimmten Aufgabe erforderlich sind. Wenn Sie beispielsweise Dichtungen, etwas Schmiermittel und neue Befestigungselemente benötigen, um eine Inspektion abzuschließen, legen Sie sie alle in eine versiegelte Packung mit einer separaten Teilenummer, die sich auf die Aufgabe bezieht.

Sie können das Paket entweder vor dem Servicetag von jemandem zusammenstellen lassen oder eine Teilenummer erstellen und auf Lager legen.

Wenn die Aufgabe fällig ist, wird das Service Pack bereitgestellt (zusammen mit Wartungstipps und Checklisten, falls erforderlich). Ein solches System verhindert, dass Techniker Zeit verlieren, indem sie nach diesen Gegenständen suchen, bevor sie ins Feld gehen.

Verbesserung der Rückverfolgbarkeit und Verantwortlichkeit der Arbeit

Lassen Sie den Techniker oder Bediener, der eine bestimmte Aufgabe erledigt, seine Aufgabe unterschreiben und datieren. Eine solche Rückverfolgbarkeit ermöglicht es Ihnen, mit der Person zu sprechen, wenn in Wochen oder Monaten etwas passiert. Es ermöglicht auch eine einfache Nachverfolgung, wenn sie es waren, die bei der Sichtprüfung oder anderen Wartungsarbeiten Mängel festgestellt haben.

Idealerweise solltest du wissen:

- Wer hat jede Aufgabe ausgeführt

- Wie viel Zeit sie damit verbracht haben

- Welche Ersatzteile wurden verwendet

Diese drei Dinge zu kennen ist unerlässlich, um Ihre Gesamtwartungskosten zu berechnen und sie in Arbeitskosten, Teilekosten und Kosten für jeden Anbieter oder Vermögenswert aufzuschlüsseln.

Stellen Sie sicher, dass Ihre Techniker „Fertigstellungszeit“ für größere Aufgaben geben. Dies muss nicht darum gehen, Ihre Mitarbeiter zu überprüfen. Neben Kostenberechnungen sind es sehr nützliche Informationen, die es Wartungsplanern ermöglichen, ausreichend Zeit für die Wartung einzuplanen (durch ein besseres Verständnis der durchschnittlichen Reparaturzeit für bestimmte Wartungsaufgaben).

Wichtige Komponenten wie Hydraulikzylinder, Pumpen und elektronische Komponenten haben Modellnummern und Seriennummern. Verfolgen Sie diese, um zu wissen, was sich auf Ihrer Ausrüstung befindet, was sich im Inventar befindet und was gerade repariert wird.

Diese Daten helfen Ihnen zu erkennen, wie lange eine Komponente in Betrieb ist, bevor eine Reparatur erforderlich ist. Wenn eine Komponente häufiger ausfällt als andere (mit einer niedrigeren MTBF), können Sie diese Komponente isolieren und das Problem untersuchen, die Komponente reparieren oder ersetzen, um eine längere Betriebsdauer zu erreichen.

Ihr CMMS ist hier von unschätzbarem Wert, da es einen erheblichen Teil des Datenerfassungs- und Nachverfolgungsprozesses automatisiert und es Ihnen (zumindest im Fall von Limble CMMS) ermöglicht, hochgradig individuelle Wartungsberichte zu erstellen.

Das Limble CMMS-Dashboard kann mit allen Arten von benutzerdefinierten Metriken gefüllt werden, die in Echtzeit aktualisiert werden

Serviceinformationen und Tools zentralisieren

Stellen Sie sicher, dass Ihre Techniker die Aufgabe gemäß Ihren Anforderungen ausführen und nicht nach ihrer Vorstellung davon, was benötigt wird. Es sollte nur einen Ort geben, an dem Sie auf die Serviceinformationen und die auszuführenden Aufgaben zugreifen können. Keine fotokopierten Blätter in den Werkzeugkästen der Leute.

Lassen Sie auch nicht zu, dass jeder Techniker spezielle Werkzeuge hat, die er für seine Arbeit entwickelt hat. Wenn es eine gute Idee ist, lassen Sie es erstellen und stellen Sie es zur Verfügung, damit jeder es verwenden kann. Wenn dies keine gute Idee ist, könnte dies Ihre Ausrüstung beschädigen oder Ihren Techniker verletzen.

Stellen Sie gemeinsame Daten und Tools bereit, auf die alle zugreifen und sie verwenden können. Durch die Kontrolle der Informationen, der Aufgabe und der Werkzeuge kontrollieren Sie die Sicherheit und Qualität der ausgeführten Arbeiten. Auf diese Weise optimieren Sie die Lebensdauer der Ausrüstung und erhalten höchste Zuverlässigkeit.

Auch hier kann CMMS als Ihr Asset-Inventar-Management-System verwendet werden, um Werkzeuge und Ausrüstung im Auge zu behalten.

Erfassen Sie relevante Wartungsstatistiken und -metriken

Die Luftfahrtindustrie verwendet Metriken wie Mean-Time-Between-Unscheduled-Removal (MTBUR) und Total-Time-in-Service (TTIS). Sie helfen Ihnen, Teile zu finden, die ihre vorgesehene Lebensdauer nicht erreichen, oder vergleichen Teile von verschiedenen Anbietern, um zu sehen, welcher für die ausgegebenen $$ mehr Wert bietet.

Ein zusätzlicher Bonus bei der Verfolgung solcher Wartungsmetriken ist die Möglichkeit, die Wartung vor dem Ausfall zu planen. So vermeiden Sie kostspielige Ausfälle. Mit Ihrem CMMS können Sie diese Daten auswerten, die Kosten senken und die Geräteverfügbarkeit optimieren.

Wenn Sie das Budget dafür haben und Ihre Wartungsressourcen wirklich optimieren möchten, müssen Sie Zustandsüberwachungssensoren an Ihren schweren Geräten installieren und Strategien wie CBM oder Predictive Maintenance implementieren.

Sollten Sie die Wartung schwerer Geräte an einen Lieferanten auslagern?

Es gibt eine Linie. Auf der einen Seite besteht die Möglichkeit, alle Wartungsarbeiten selbst durchzuführen, während Sie auf der anderen Seite die gesamte Wartung an eine Drittorganisation auslagern. Es gibt unbegrenzte Möglichkeiten zwischen diesen beiden Extremen, bei denen Sie einige Wartungsarbeiten durchführen und andere von anderen erledigen lassen.

Es gibt viele Gründe für das Outsourcing.

- Sie denken vielleicht, dass Wartung kein Geschäft ist, in dem Sie tätig sein sollten oder sein möchten, da es nicht Ihre Kernkompetenz ist.

- Einige Wartungsarbeiten erfordern möglicherweise sehr spezielle Werkzeuge oder Fähigkeiten, für die Sie Ihre Mitarbeiter nicht kaufen oder schulen möchten.

- Möglicherweise möchten Sie das Wartungsrisiko auf einen auf diese Aufgabe spezialisierten Dritten übertragen. Wenn die Verfügbarkeit Ihrer Geräte mit Service Level Agreements (SLA) sinkt, sinkt auch der Umsatz des Wartungsanbieters.

- Möglicherweise möchten Sie Ihre Stammbelegschaft reduzieren.

- Sie haben weder die Einrichtungen noch den Boden, um die Wartungsarbeiten durchzuführen.

- Die Kosten für die Wartung durch Ihre Mitarbeiter können höher sein, als wenn ein spezialisierter Auftragnehmer die Aufgabe erledigt.

Was auch immer Ihre Entscheidung ist, es gibt einige wichtige Punkte, die Sie berücksichtigen sollten, bevor Sie den großen Schritt ins Outsourcing wagen.

1. Bewahren Sie Ihre Informationen auf.

Wenn Sie alles an einen Dienstleister auslagern, wem gehören dann alle Daten, die er sammelt? Wohin gehen diese Daten, wenn Sie den Wartungsanbieter wechseln möchten? Wird deren Kontrolle über Ihre Daten Sie daran hindern, den Anbieter zu wechseln, was Sie effektiv zum Lösegeld verpflichtet?

Wenn Sie sich für eine vollständige Auslagerung entscheiden, ist es ratsam, von ihnen die Verwendung Ihres CMMS zu verlangen. Limble CMMS ermöglicht es Ihnen beispielsweise, alle Ihre Daten zu speichern, wodurch Auftragnehmer eingeschränkten Zugriff auf die Software erhalten. Arbeitsaufträge können über unsere Software direkt an den Lieferanten gesendet werden (siehe hier, wie dies in der Praxis funktioniert). Der Lieferant erhält die WOs, führt die Arbeiten aus, trägt Zeit und verbrauchte Ersatzteile ein und schließt die WO ab.

Auf diese Weise haben Sie Einblick, wie der Unterhalt freigesprochen wird. Sie können auch nach eigenem Ermessen Audits durchführen. Sollte ein Problem mit Ihrem Anbieter auftreten, können Sie die Kontrolle ganz einfach an einen neuen Anbieter übertragen, der ohne Unterbrechung Ihres Geschäfts weiterarbeiten kann.

Wenn Sie selektiv auslagern, müssen Sie in Ihrem SLA klarstellen, welche Daten in welchem Format bereitgestellt werden und in welchem Zeitraum Sie sie erhalten müssen. Ein Beispiel für selektives Outsourcing ist eine Elektrowartungsgruppe, die spezielle Tests und Inspektionen durchführt, oder eine schwere Wartungswerkstatt, die Ihre jährlichen Inspektionen durchführt. Fordern Sie sie auf, ihre Daten in Ihr Wartungsprogramm hochzuladen.

2. Entwerfen Sie ein individuelles SLA, das Ihren Anforderungen entspricht

Durch ein gut durchdachtes SLA können Sie das Geschäftsrisiko auf einen Drittanbieter verlagern. Wenn Sie im SLA einen Prozentsatz der Geräteverfügbarkeit festlegen, können Sie einen Anteil gewinnen, bei einer höheren oder niedrigeren Verfügbarkeit einen Pain Share. Ihr Wartungsvertrag wird weniger bezahlt, wenn Ihre Verfügbarkeit sinkt, und erhält einen Bonus, wenn sie sich verbessert.

Machen Sie Ihre Erwartungen in Bezug auf die Verwendung von Wartungsinformationen, die Anwendung von Sicherheitsverfahren und die gewünschten Ergebnisse deutlich.

Die Auslagerung der Wartung an einen Auftragnehmer entbindet Sie nicht von jeder Verantwortung, da Sie die Einhaltung gesetzlicher Vorschriften nicht delegieren können. Wenn festgestellt wird, dass Ihre Ausrüstung gegen Vorschriften verstößt, werden Sie vom Gesetz zur Verantwortung gezogen. Ein starkes Governance-System implementieren, um die laufende Einhaltung der Auftragnehmer-Compliance zu überprüfen .

3. Der Preis ist nicht alles

Machen Sie Ihre Auftragnehmerauswahl nicht allein vom Preis abhängig. Kompetenz, Leistungsfähigkeit, Compliance und Kompatibilität sind alles Faktoren, die Sie berücksichtigen sollten. Der Preis dieses teureren Auftragnehmers kann sich durch höhere Betriebszeit, reduzierten Lagerbestand und verlängerte Maschinenlebensdauer verzehnfachen.

Seien Sie der Manager, für den Sie eingestellt wurden, und denken Sie über das große Ganze nach.

Zur Zusammenfassung

Es gibt zwar immer noch Unternehmen, die nur reaktive Wartungsarbeiten durchführen, dies jedoch in der Regel aus bestimmten Gründen. Die Mehrheit der Betreiber erkennt jetzt, dass eine proaktive Wartung insbesondere bei schweren Geräten deutlich kostengünstiger ist.

Während die Vorabadministration für die Implementierung unerschwinglich erscheinen mag, können Sie Ihr Unternehmen, Ihre Maschinen und Techniker durch einfache Pilotprojekte behutsam an ein neues Paradigma heranführen. Proaktive Wartung in Verbindung mit einem zuverlässigen und modernen CMMS führt zu höheren Einnahmen, höherer Betriebszeit, niedrigeren Lagerkosten und verbesserten Einnahmen.

Wenn Sie Limble CMMS als Grundlage für Ihre zukünftigen Wartungsaufgaben für schwere Geräte verwenden möchten, können Sie eine Demo anfordern oder eine einmonatige kostenlose Testversion starten.

Gerätewartung und Reparatur

- Wartung durch Dritte

- Ein Leitfaden zur Erstellung eines Gerätewartungsprogramms

- Die CNC-Maschinenwerkstatt:Eine vollständige Anleitung

- Leitfaden für Service und Wartung von Industrieanlagen

- Die Dos and Don’ts der Wartung von Schwermaschinen

- Sicherheitstipps für schwere Ausrüstung

- Baumaschinenwartung

- Wartung schwerer Ausrüstung in den Wintermonaten

- Leitfaden zur Verwendung von schwerem Gerät für Abbruch und Rückbau

- Wie wichtig ist die Wartung von Schwermaschinen?