Was sind Ausfallzeiten? Ein Hindernis für die perfekte Systemverfügbarkeit

Ob Laptop, Förderband, Muldenkipper oder Server in der Netflix-Zentrale – Maschinen sind aus unserer Arbeits- und Lebensweise nicht mehr wegzudenken. Wenn sie Ausfallzeiten haben, können Sie sicher sein, dass jemand irgendwo darüber nicht glücklich ist.

In den nächsten Abschnitten werden wir die Vor- und Nachteile von Ausfallzeiten besprechen – was ist das, was verursacht sie und wie man sie verwaltet.

Was sind Ausfallzeiten?

Einfach ausgedrückt bezieht sich Ausfallzeit auf einen Zeitraum, in dem ein System nicht verfügbar ist.

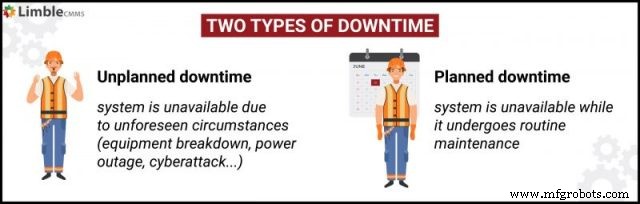

Ausfallzeiten können geplant oder ungeplant sein:

- Ungeplante Ausfallzeit ist genau das, wonach es sich anhört – Zeit, die durch unvorhergesehene Umstände verloren geht. Unerwartete Geräteausfälle sind die häufigste Ursache für ungeplante Ausfallzeiten.

- Geplante Ausfallzeit ist viel konstruktiver, bewusster und verjüngend. Es ist die notwendige „Auszeit“, die sich unsere Systeme und Geräte während der routinemäßigen Wartung nehmen.

Beiden Szenarien ist gemeinsam, dass Geräte für einen bestimmten Zeitraum nicht für die vorgesehene Funktion verwendet werden können.

Ausfallzeiten wirken sich finanziell, sozial und operativ auf viele verschiedene Branchen aus. Paradebeispiele kommen aus der Industrie und der IT-Branche, wo Ausfallzeiten zu großen Gewinnverlusten führen können.

Was bedeutet Stillstand in der Fertigung?

Hersteller (und führende Unternehmen in anderen anlagenlastigen Branchen) kämpfen seit ihrer Existenz mit Anlagenausfallzeiten. Und kein Wunder. Wenn Maschinen nicht verfügbar sind, wird an diesem Tag keine Arbeit erledigt.

Neben den negativen Auswirkungen auf die Umsatzgenerierung können Ausfallzeiten auch unsere Beziehungen und Verträge mit Partnerunternehmen aufgrund des behinderten Input- und Outputflusses stören.

Unternehmen verwenden häufig Metriken wie Mean Time To Repair (MTTR) und Mean Time Between Failure (MTBF), um Ausfallzeiten zu verfolgen und die Effektivität der durchgeführten Wartungsarbeiten einzuschätzen. MTTR ist kein perfektes Maß, kann aber als einer der Ausfallzeitfaktoren aufschlussreich sein.

Es gibt viele Ursachen für Geräteausfälle und einige clevere Möglichkeiten, sie zu verhindern und zu bewältigen. Wir besprechen diese später im Artikel.

Was bedeutet Ausfallzeit in der IT?

In der IT-Branche ist die Definition von Ausfallzeit die Zeit, in der ein IT-System offline oder nicht betriebsbereit ist. Netzwerkausfälle und -ausfälle, die zu Produktivitätsverlusten, Umsatzeinbußen und hohen Wiederherstellungskosten führen, machen den Großteil der Netzwerkausfallzeiten aus.

Die durchschnittlichen Kosten für Netzwerkausfallzeiten werden auf 300.000 US-Dollar pro Stunde geschätzt. Das sind viele Gründe, diese Zeit auf ein Minimum zu beschränken.

Die Nichtverfügbarkeit des Servers kann auf Abschaltungen für Wartungsarbeiten und Software-Upgrades, Geräteausfälle oder sogar auf externe Faktoren wie Stromausfälle oder Cybersicherheitsangriffe zurückzuführen sein.

Die Beziehung zwischen Ausfallzeit und Verfügbarkeit

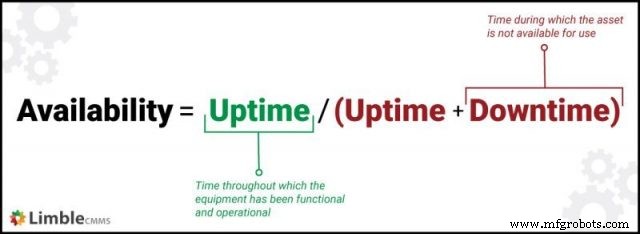

Verfügbarkeit misst die Wahrscheinlichkeit, dass ein Gerät bei Bedarf verfügbar ist. Mit anderen Worten, es zeigt, wie groß die Wahrscheinlichkeit ist, dass ein Gerät während seiner vorgesehenen Arbeitszeit voll funktionsfähig ist.

Ein Ausrüstungsgegenstand gilt als verfügbar, wenn er:

- Betriebsbereit (nicht für Reparatur und Wartung)

- Arbeiten im erwarteten Tempo (z. B. kann es die erwartete Leistung liefern)

- Funktioniert im Bedarfsfall (z.B. immer wenn die Schicht beginnt und der Fahrer hinter dem Steuer sitzt)

Es ist unmöglich, die Systemverfügbarkeit zu berechnen, ohne die Ausfallzeiten des Systems zu kennen.

Die Verfügbarkeit wird ermittelt, indem die Betriebszeit durch die Gesamtsumme der Betriebs- und Ausfallzeiten geteilt wird:

Häufigste Ursachen für Geräteausfall

Um Geräteausfälle und ungeplante Ausfallzeiten zu bekämpfen, ist es wichtig zu verstehen, warum sie überhaupt auftreten. Sie müssen nicht für jeden Geräteausfall eine Ursachenanalyse durchführen. Einige Ursachen sind ziemlich offensichtlich.

Unsachgemäße Bedienung

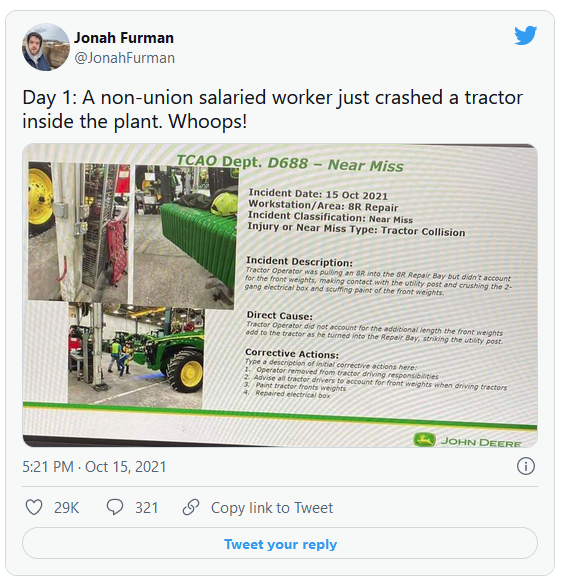

Bedienungsfehler sind eine der häufigsten Ursachen für Geräteausfälle.

Unsachgemäße Schulung (oder deren Fehlen) führt früher oder später zu einer unsachgemäßen Verwendung des Vermögenswerts. Der zusätzliche Druck während Notfällen oder Fristen kann viele Bediener auch zu einem Missmanagement der Ausrüstung führen.

Ebenso ist ein Maschinenbediener, der für die Arbeit an einer bestimmten Maschine nicht ausreichend geschult ist und aufgrund von Personalknappheit oder unerwarteten Abwesenheiten arbeiten muss, eher eine Gefahr für sich selbst, seine Umgebung und die Ausrüstung, die er ist verwenden. Genau dieses Problem hatte John Deere erst vor wenigen Tagen.

Fehlende vorbeugende Wartung

Wenn alles gut läuft, verliert man leicht die vorbeugende Wartung aus den Augen. Vor allem, wenn die Arbeitsbelastung überfordert ist und das Personal knapp wird.

Aber die ersten Anzeichen eines Geräteausfalls können sehr subtil sein und leicht übersehen werden.

Bevor Sie es wissen, erleben Sie Ausfallzeiten ohne Zeit zur Verfügung. Um dies zu bekämpfen, müssen Wartungsteams Gerätefehler verstehen und vorbeugende Maßnahmen ergreifen.

Das US-Energieministerium schätzt, dass vorbeugende Instandhaltungsmaßnahmen Folgendes bewirken können:

- Bis zu 30 % weniger Wartungskosten

- 35 - 45 % weniger Störungen

- Bis zu 75 % Steigerung der Betriebszeit

Während vorbeugende Wartung ein Selbstläufer ist, müssen auch gute Dinge in Maßen genommen werden.

Übermäßige Wartung

Für einige vorbeugende Wartungsaufgaben müssen die Geräte abgeschaltet und (teilweise) zerlegt werden. Wenn Sie dies häufiger tun, als es wirklich erforderlich ist, bedeutet dies, dass Sie unnötige geplante Ausfallzeiten erleiden.

Das ist nicht alles. Jedes Mal, wenn ein Gerät zur Wartung geöffnet wird, ist es einer Reihe von Risiken ausgesetzt – Beschädigung empfindlicher Komponenten beim Austausch, nicht richtig angeschlossene elektrische Kabel, nicht richtig angezogene Schrauben usw. Im Laufe der Zeit können sich diese Risiken zu das Gerät zum Versagen bringen.

Der jüngste Ausfall von Facebook kann als gutes Beispiel dienen. „Während der Wartung wurde ein Befehl ausgeführt, um die globale Backbone-Kapazität zu bewerten, und dieser Befehl hat versehentlich alle Rechenzentren von Facebook getrennt. ” Wir bezweifeln zwar nicht, dass die Wartung angemessen geplant wurde, dies zeigt jedoch, dass alle Wartungsarbeiten ein gewisses Risiko bergen.

Zusammenfassend kann gesagt werden, dass zu viel Wartung:

- Erhöhen Sie Ihre Wartungskosten

- Ihre Ausrüstung beschädigen

- Vergeuden Sie wertvolle Technikerzeit

- Verwenden Sie zu viel Inventar

Die gute Nachricht ist, dass übermäßige Wartung leicht vermieden werden kann, indem intelligente Wartungspläne mit moderner CMMS-Software erstellt werden.

Fehlende Zuverlässigkeitskultur

Wenn Mitarbeiter unter Zeitdruck stehen, machen sie oft Abstriche und wenden schnelle Lösungen für große und kleine Probleme an. Oftmals sind sie dazu gezwungen, weil es an Ressourcen mangelt und der Druck darauf achten muss, dass es möglichst wenig Ausfallzeiten gibt.

Wenn Unternehmen diese weiterhin tolerieren und keine Ressourcen anbieten, um das Problem zu mildern, ist es ein bisschen heuchlerisch, von ihren Mitarbeitern Proaktivität und Zuverlässigkeit zu erwarten.

So reduzieren Sie geplante Ausfallzeiten

Obwohl geplante Ausfallzeiten notwendig sind, sollte jedes Unternehmen konzertierte Anstrengungen unternehmen, um sicherzustellen, dass diese Zeit nicht verschwendet wird. Wenn möglich, sollten geplante Ausfallzeiten in der Nähe von Arbeitszeiten und Produktionsplänen geplant werden.

Verkürzung geplanter Ausfallzeiten durch Standardisierung und Schulung

Es liegt in der Natur des Menschen, dass zwei Personen die gleiche Aufgabe nicht mit der gleichen Effizienz erledigen. Standard Operating Procedures (SOPs) werden entwickelt, um den Leistungskontrast verschiedener Techniker bei der gleichen Arbeit zu reduzieren.

über GIPHY

Das bedeutet natürlich sehr wenig, wenn sie nicht wissen, was sie tun. Vermeiden Sie dies, indem Sie ein starkes Schulungs- und Einarbeitungsprogramm für das Wartungspersonal aufstellen.

Übermäßige Wartung bekämpfen

Wartungsplaner stellen sich oft die Frage, wie viel geplante Wartung sie am wenigsten durchführen können, um die Anlagen intakt und funktionsfähig zu halten.

Der einfachste Weg, übermäßige Wartung zu bekämpfen, besteht darin, ein CMMS wie Limble zu verwenden, um Wartungsarbeiten an einer Anlage zu planen und die Wirksamkeit dieser Arbeiten zu verfolgen. Zukünftige Zeitpläne können basierend auf der Anlagenhistorie und Wartungsprotokollen optimiert werden.

Um unnötige Wartungsarbeiten wirklich zu vermeiden, müssen Unternehmen in Zustandsüberwachungssensoren und Technologien wie die vorausschauende Wartung investieren.

Mit CMMS geplante Ausfallzeiten organisieren

Moderne cloudbasierte CMMS-Systeme können beim Abrufen von Wartungsdaten und der Prozessautomatisierung äußerst nützlich sein. Sie können Ihnen helfen, vorbeugende Arbeiten zu planen und gleichzeitig die Arbeitsbelastung der Techniker, die Verfügbarkeit von Ersatzteilen und Werkzeugen sowie die Kollision mit Produktionsplänen zu berücksichtigen.

Aber warte, es gibt noch mehr!

Wenn Sie Zugriff auf Limble CMMS haben, können Sie unseren benutzerdefinierten Task Builder verwenden, um Standardarbeitsanweisungen und Wartungschecklisten zu erstellen und zu speichern. In Kombination mit dem sofortigen Zugriff auf Gerätewartungsprotokolle, Richtlinien zur Fehlerbehebung, Sicherheitschecklisten und Wartungshandbücher können Techniker all diese Ressourcen nutzen, um ihre Arbeit erheblich zu beschleunigen und die Geschäftskontinuität sicherzustellen.

Je schneller sie fertig sind, desto schneller ist das Asset bereit und verfügbar.

So reduzieren Sie ungeplante Ausfallzeiten

Eine ISA-Studie zu den Ausfallkosten zeigt, dass jede Fabrik zwischen 5 und 20 % ihres Einkommens durch Produktivitätsverlust durch ungeplante Ausfallzeiten verliert. Das Korrigieren und Verkürzen Ihres ungeplanten Ausfallzeitfensters kann Wunder für Ihr Unternehmen bewirken.

Fokus auf vorbeugende Wartung

Müssen wir noch einmal hingehen und erklären, wie wichtig es ist, proaktiv zu sein? Wir hoffen nicht. Wenn Sie Probleme mit vielen Ausfallzeiten haben, entwickeln Sie vorbeugende Wartungspläne für problematische Geräte. Dies sollte Sie auf den richtigen Weg bringen.

Backup-Ausrüstung für kritische Vorgänge

In der Fertigung können Backup-Geräte für kritische Vorgänge äußerst nützlich sein, um übermäßige Ausfall- oder Leerlaufzeiten zu vermeiden. Eine gründliche Analyse früherer Beispiele für Ausfallzeiten kann helfen, festzustellen, welche Vorgänge anfälliger für Störungen sind.

Einen Ersatz zu haben, den Sie einfach einstecken können, während Sie das Problem beheben, ist ein Glücksfall – wenn auch sehr teuer.

Fehlertolerantere Maschinen kaufen und verwenden

Einige Geräte sind zuverlässiger als andere. Moderne Geräte sollten unter Berücksichtigung der Fehlertoleranz gebaut werden. Der Einsatz solcher Geräte führt standardmäßig zu weniger Ausfallzeiten und gibt den Wartungsteams mehr Zeit zum Reagieren.

Auch diese Ausrüstung hat ihren Preis. Wer sich jedoch mit dem Kauf von Maschinen beschäftigt, sollte in erster Linie auf die langfristige Wirksamkeit achten. Geräte, die einfacher zu warten sind und weniger wahrscheinlich ausfallen, sind oft kostengünstiger, selbst wenn die Anschaffungskosten Ihre Augen rollen lassen.

Notfallwartungsverfahren entwickeln

Sie können Geräteausfälle in Ihrer Produktion nie vollständig eliminieren. Und das ist nicht das Ende der Welt. Dies bedeutet jedoch, dass Sie über ein fähiges Team und geeignete Verfahren verfügen müssen, um die Notfallwartung zu bewältigen.

Maschinenbediener in Reparatur und Wartung einbeziehen

Autonome Wartung ist ein Ansatz, bei dem Maschinenbediener darin geschult werden, die Verantwortung für grundlegende Wartungsaufgaben wie Reinigung, Sicherheitsprüfungen, Sichtprüfungen und Ölwechsel zu übernehmen.

Dieser Ansatz hat drei Vorteile:

- Betreiber haben mehr Eigentum an den Geräten, was bedeutet, dass sie bei der Verwendung verantwortungsbewusster sind.

- Sie erhöhen die Chance, dass Ausrüstungsprobleme frühzeitig erkannt werden.

- Dadurch kann sich das andere Wartungspersonal auf komplexere Wartungsarbeiten konzentrieren.

Jeder dieser Punkte trägt in gewisser Weise zu einer Reduzierung der Gesamtausfallzeit insgesamt bei und verbessert die Anlagenauslastung.

Es ist Zeit, sich an die Arbeit zu machen

Übermäßige Ausfallzeiten werden nicht von selbst aufhören. Es muss verwaltet werden.

Bei ungeplanten Stillständen gilt es, die Ursachen herauszufinden und präventive Maßnahmen zu ergreifen. Mit Pflasterlösungen kommst du nur so weit.

Geplante Ausfallzeiten sind etwas anders. Es ist notwendig. Das bedeutet jedoch nicht, dass es jederzeit geplant werden kann. Verwenden Sie nach Möglichkeit CMMS und Predictive Analytics, um geplante Ausfallzeiten zu planen, zu organisieren und auszuführen.

Als zentralisierte digitale Wartungsplattform bietet Limble CMMS alles, was Sie brauchen, um organisiert zu bleiben und Geräteausfallzeiten zu verwalten. Wenn Sie daran interessiert sind, zu lernen, wie, vereinbaren Sie eine Demo oder starten Sie eine kostenlose Testversion.

Gerätewartung und Reparatur

- Was ist eine Geräteabschreibung? Berechnung der Nutzungsdauer von Vermögenswerten

- Nordson-Programme reduzieren Wartung, Ausfallzeiten und Gesamtbetriebskosten

- Wartungskennzahlen sinnvoll:Systemverfügbarkeit

- 8 Möglichkeiten, Ausfallzeiten zu vermeiden und trotzdem Geld zu sparen

- Tipps zur Reduzierung der Kosten für hydraulische Ausfallzeiten

- Was ist ein Belüftungssystem?

- Was ist ein Technikraum?

- Was sind Gelbe Ware?

- Was tun mit gebrauchten Geräten

- Welche Ausrüstung sollte ich mieten? Ketten oder Räder?