Was ist SLS-3D-Druck?

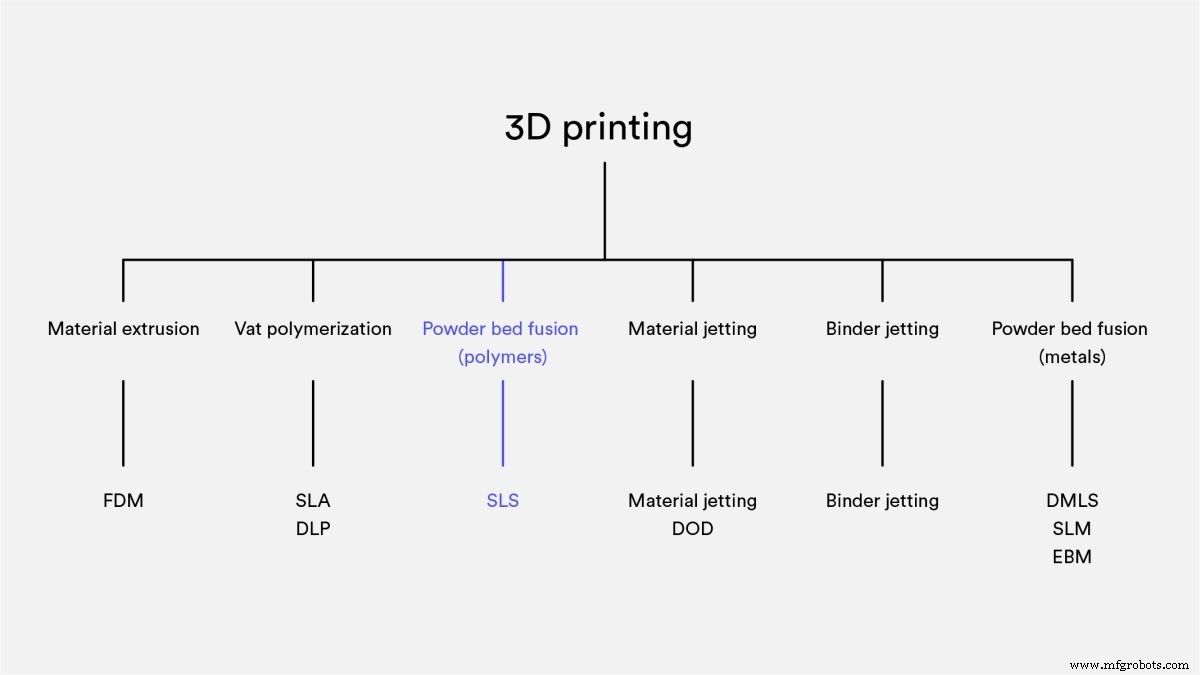

Selektives Lasersintern (SLS) ist ein additives Fertigungsverfahren, das zur Familie der Powder Bed Fusion gehört. Beim SLS-3D-Druck sintert ein Laser selektiv die Partikel eines Polymerpulvers, verschmilzt sie und baut Schicht für Schicht ein Teil auf. Die in SLS verwendeten Materialien sind thermoplastische Polymere, die in Granulatform vorliegen. Ein SLS-3D-Druckservice wird sowohl für das Prototyping funktionaler Polymerkomponenten als auch für kleine Produktionsserien verwendet. Seine Vielseitigkeit macht SLS zu einer großartigen Alternative zum Spritzgießen für Kleinserien.

Wie funktioniert der SLS-3D-Druck?

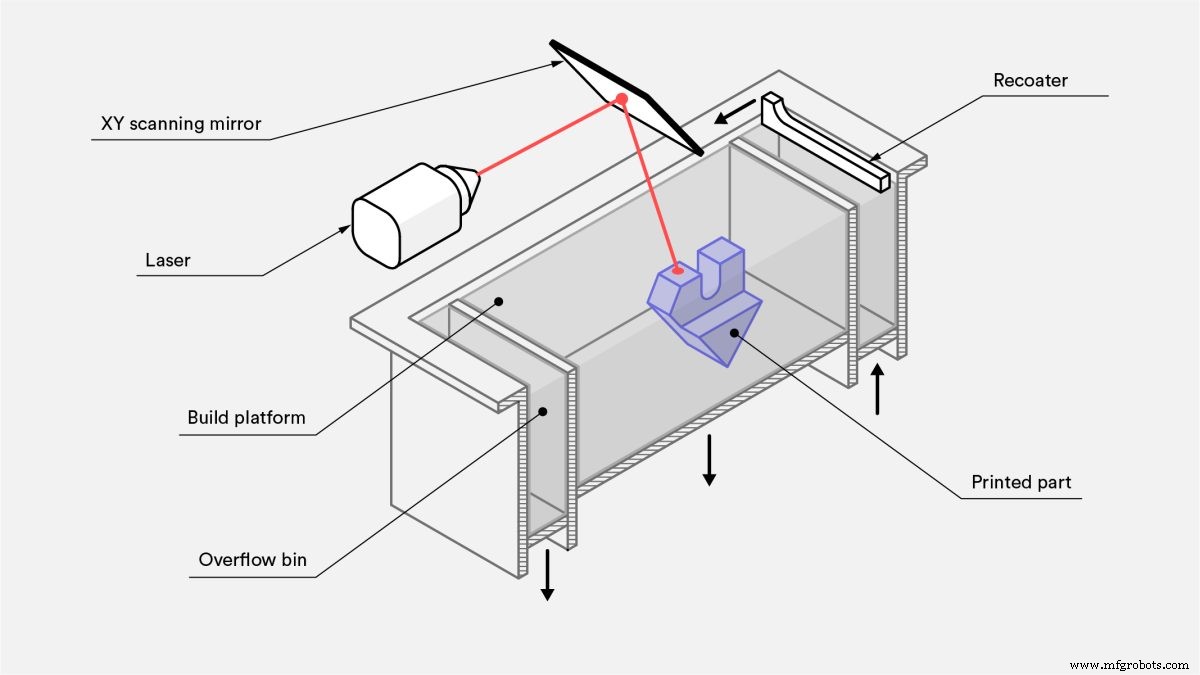

Beim SLS-3D-Druck werden mithilfe eines Lasers kleine Partikel aus Polymerpulver gesintert. Der gesamte Querschnitt des Bauteils wird gescannt, sodass das Teil massiv gebaut wird. Der Prozess funktioniert wie folgt:

-

Der Pulverbehälter und der Baubereich werden zunächst auf knapp unter die Schmelztemperatur des Polymers aufgeheizt.

-

Eine Nachbeschichtungsklinge verteilt eine dünne Pulverschicht auf der Konstruktionsplattform.

-

Ein CO2-Laser tastet dann die Kontur der nächsten Schicht ab und sintert – verschmilzt – selektiv die Partikel des Polymerpulvers.

-

Wenn eine Schicht fertig ist, bewegt sich die Konstruktionsplattform nach unten und die Klinge beschichtet die Oberfläche erneut. Der Vorgang wird dann wiederholt, bis der gesamte Teil abgeschlossen ist.

-

Nach dem Druck sind die Teile vollständig in das ungesinterte Pulver eingekapselt. Der Pulverbehälter muss abkühlen, bevor die Teile ausgepackt werden können, was sehr lange dauern kann – manchmal bis zu 12 Stunden.

-

Anschließend werden die Teile mit Druckluft oder einem anderen Strahlmittel gereinigt, dann sind sie einsatzbereit oder können weiter nachbearbeitet werden.

Sehen Sie sich in diesem 30-Sekunden-Video den SLS-Prozess in Aktion an.

Können Sie SLS-3D-Druck für Rapid Prototyping verwenden?

SLS ist eine großartige Lösung für das schnelle Prototyping von Funktionspolymeren, da es ein sehr hohes Maß an Designfreiheit und hohe Genauigkeit bietet. Und im Gegensatz zu FDM- oder SLA-3D-Drucktechniken produziert es Teile mit guten und konsistenten mechanischen Eigenschaften. Dies bedeutet, dass es zur Herstellung von Teilen verwendet werden kann, die der Endverbraucherqualität sehr nahe kommen, sodass Sie es während des gesamten Produktionsprozesses verwenden können, vom Konzept bis zum Testmodell.

Können Sie den SLS-3D-Druck für niedrige Produktionsläufe verwenden?

Seine Vielseitigkeit macht den SLS-3D-Druck zu einer idealen Alternative zum Spritzguss für Kleinserien. SLS kann zur Herstellung von Teilen mit komplexen Formen und Geometrien und mit einer Vielzahl von Oberflächenbehandlungen und Vorlaufzeiten verwendet werden.

Wie funktioniert ein SLS-3D-Drucker?

Für den Einsatz eines SLS 3D-Druckers sind nahezu alle Prozessparameter vom Maschinenhersteller voreingestellt. Die verwendete Standardschichthöhe beträgt 100–120 Mikrometer.

Ein wesentlicher Vorteil des SLS-3D-Drucks besteht darin, dass keine Stützstrukturen erforderlich sind. Das ungesinterte Pulver gibt dem Teil den nötigen Halt. Aus diesem Grund können mit SLS Freiformgeometrien erstellt werden, die mit keinem anderen Verfahren herstellbar sind.

Die Nutzung des gesamten Bauvolumens ist beim Drucken mit SLS sehr wichtig, insbesondere bei Kleinserienproduktionen. Das Bedrucken eines Behälters mit einer bestimmten Höhe dauert ungefähr gleich lange, unabhängig von der Anzahl der darin enthaltenen Teile. Dies liegt daran, dass das Laserscannen sehr schnell erfolgt, sodass es eigentlich der Nachbeschichtungsschritt ist, der die gesamte Bearbeitungszeit bestimmt. Die Maschine muss unabhängig von der Anzahl der Teile die gleiche Anzahl von Schichten durchlaufen. Das Packen in Behälter kann sich auf die Lieferzeiten von Kleinaufträgen auswirken, da Bediener möglicherweise warten, bis ein Behälter gefüllt ist, bevor sie mit einer Druckaufgabe beginnen.

Schichthaftung

Die Haftfestigkeit zwischen den Schichten beim SLS-3D-Druck ist ausgezeichnet. Das bedeutet, dass SLS-gedruckte Teile fast isotrope mechanische Eigenschaften haben.

Die mechanischen Eigenschaften von SLS-Proben, die mit Standard-Polyamidpulver (PA 12 oder Nylon 12) – dem am häufigsten verwendeten Material in SLS – gedruckt wurden, sind in der nächsten Tabelle aufgeführt und mit den Eigenschaften von Bulk-Nylon verglichen.

| X-Y-Richtung | Z-Richtung | Massen-PA12 | |

|---|---|---|---|

| Zugfestigkeit | 48 MPa | 42 MPa | 35–55 MPa |

| Zugmodul | 1650 MPa | 1650 MPa | 1270–2600 MPa |

| Bruchdehnung | 18 % | 4 % | 120–300 % |

SLS-Teile haben eine ausgezeichnete Zugfestigkeit und einen ausgezeichneten Modul, vergleichbar mit dem Massenmaterial, sind aber spröder – ihre Bruchdehnung ist viel geringer. Dies liegt an der inneren Porosität des letzten Teils.

Schrumpfung und Verformung

SLS-Teile sind anfällig für Schrumpfung und Verzug. Wenn die neu gesinterte Schicht abkühlt, nehmen ihre Abmessungen ab und es bauen sich innere Spannungen auf, die die darunter liegende Schicht nach oben ziehen.

Eine Schrumpfung von drei bis 3,5 % ist typisch für SLS, aber Maschinenbediener berücksichtigen dies während der Bauvorbereitungsphase und passen die Größe des Designs entsprechend an.

Große flache Oberflächen verziehen sich am ehesten. Das Problem kann etwas gemildert werden, indem das Teil vertikal in der Konstruktionsplattform ausgerichtet wird, aber die beste Vorgehensweise besteht darin, sein Volumen zu reduzieren, indem man die Dicke der flachen Bereiche minimiert und Ausschnitte in das Design einführt. Diese Strategie reduziert auch die Gesamtkosten des Teils, da weniger Material verwendet wird.

Übersintern

Übersintern tritt auf, wenn Strahlungswärme ungesintertes Pulver um ein Merkmal herum verschmilzt. Dies kann zu Detailverlusten bei kleinen Merkmalen wie Schlitzen und Löchern führen. Als Faustregel gilt, dass Schlitze mit einer Breite von mehr als 0,8 mm und Löcher mit einem Durchmesser von mehr als 2 mm in SLS gedruckt werden können, ohne dass eine Übersinterung befürchtet werden muss. Lesen Sie unseren Artikel zum Entwerfen von Teilen für den SLS-3D-Druck für weitere DFM-Tipps.

Pulverentfernung

Da SLS kein Stützmaterial benötigt, können Teile mit Hohlprofilen einfach und genau gedruckt werden.

Hohlprofile reduzieren das Gewicht und die Kosten eines Teils, da weniger Material verwendet wird. Austrittslöcher werden benötigt, um das ungesinterte Pulver aus den inneren Abschnitten des Bauteils zu entfernen. Wir empfehlen, Ihrem Design mindestens zwei Fluchtlöcher mit einem Mindestdurchmesser von 5 mm hinzuzufügen.

Wenn eine hohe Steifigkeit erforderlich ist, müssen die Teile vollflächig gedruckt werden. Eine Alternative besteht darin, ein hohles Design herzustellen, bei dem die Austrittslöcher weggelassen werden. Auf diese Weise wird dicht gepacktes Pulver im Teil eingeschlossen, erhöht seine Masse und bietet zusätzlichen Halt gegen mechanische Belastungen, ohne die Bauzeit zu beeinträchtigen. Dem ausgehöhlten Innenraum kann eine interne Wabengitterstruktur hinzugefügt werden (ähnlich den beim FDM verwendeten Füllmustern), um die Steifigkeit des Bauteils weiter zu erhöhen. Das Aushöhlen eines Teils auf diese Weise kann auch das Verziehen reduzieren.

Was sind die Merkmale des SLS-3D-Drucks?

Die Hauptmerkmale von SLA sind in der folgenden Tabelle zusammengefasst:

| Selektives Lasersintern (SLS) | |

|---|---|

| Materialien | Thermoplaste (normalerweise Nylon) |

| Maßgenauigkeit | ± 0,3 % (Untergrenze von ± 0,3 mm) |

| Typische Baugröße | 300 x 300 x 300 mm (bis zu 750 x 550 x 550 mm) |

| Gemeinsame Schichtdicke | 100–120 µm |

| Unterstützung | Nicht erforderlich |

Welche Materialien werden für den SLS-Druck verwendet?

Das am weitesten verbreitete SLS-Material ist Polyamid 12 (PA 12), auch bekannt als Nylon 12. Der Preis pro Kilogramm PA 12-Pulver liegt bei etwa 50 bis 60 US-Dollar. Andere technische Kunststoffe wie PA 11 und PEEK sind ebenfalls erhältlich, werden jedoch nicht so häufig verwendet.

Polyamidpulver kann mit verschiedenen Additiven gefüllt werden, um das mechanische und thermische Verhalten des hergestellten SLS-Teils zu verbessern. Beispiele für Additive sind Kohlefasern, Glasfasern oder Aluminium. Mit Additiven gefüllte Materialien sind in der Regel spröder und können ein stark anisotropes Verhalten aufweisen.

| Material | Eigenschaften |

|---|---|

| Polyamid 12 (PA 12) | + Gute mechanische Eigenschaften + Gute chemische Beständigkeit - Matte, raue Oberfläche |

| Polyamid 11 (PA 11) | + Vollständig isotropes Verhalten + Hohe Elastizität |

| Aluminiumgefülltes Nylon (Alumide) | + Metallisches Aussehen + Hohe Steifigkeit |

| Glasgefülltes Nylon (PA-GF) | + Hohe Steifigkeit + Hohe Verschleiß- und Temperaturbeständigkeit - Anisotropes Verhalten |

| Carbonfasergefülltes Nylon (PA-FR) | + Hervorragende Steifigkeit + Hohes Gewichts-Festigkeits-Verhältnis - Stark anisotrop |

Welche Optionen gibt es für die SLS-Nachbearbeitung?

Der SLS-3D-Druck erzeugt Teile mit einer pulverigen, körnigen Oberflächenbeschaffenheit, die leicht gefärbt werden kann. Das Erscheinungsbild von SLS-gedruckten Teilen kann durch verschiedene Nachbearbeitungsmethoden wie Medienpolieren, Färben, Spritzlackieren und Lackieren auf einen sehr hohen Standard verbessert werden. Ihre Funktionalität kann auch durch das Aufbringen einer wasserdichten Beschichtung oder einer Metallbeschichtung verbessert werden. Weitere Einzelheiten finden Sie in diesem ausführlichen Artikel zur Nachbearbeitung von SLS-Teilen.

Was sind die Vorteile des SLS-3D-Drucks

-

SLS-Teile haben gute, isotrope mechanische Eigenschaften, wodurch sie ideal für Funktionsteile und Prototypen sind.

-

SLS benötigt keine Unterstützung, daher können Designs mit komplexen Geometrien einfach produziert werden.

-

Die Fertigungskapazitäten von SLS eignen sich hervorragend für die Produktion kleiner bis mittlerer Serien.

-

Alle verbleibenden ungesinterten Pulver werden gesammelt und können wiederverwendet werden.

Welche Nachteile hat der SLA-3D-Druck?

-

Derzeit sind nur industrielle SLS-Systeme weit verbreitet, sodass die Vorlaufzeiten länger sind als bei anderen 3D-Drucktechnologien wie FDM und SLA.

-

SLS-Teile haben eine körnige Oberflächenbeschaffenheit und innere Porosität, die eine Nachbearbeitung erfordern kann, wenn eine glatte Oberfläche oder Wasserdichtigkeit erforderlich sind.

-

Große flache Oberflächen und kleine Löcher können mit SLS nicht genau gedruckt werden, da sie anfällig für Verformungen und Übersinterung sind.

Best Practices für SLS

Ist SLS 3D-Druck das Richtige für Ihr Teil oder Projekt? Dies sind die Faustregeln:

-

SLS kann Funktionsteile aus einer großen Auswahl an technischen Kunststoffen herstellen – am häufigsten aus Nylon (PA12).

-

Das typische Bauvolumen eines SLS-Systems beträgt 300 x 300 x 300 mm.

-

SLS-Teile weisen gute mechanische Eigenschaften und ein isotropes Verhalten auf. Für Bauteile mit besonderen Anforderungen stehen additivierte PA-Pulver zur Verfügung.

3d Drucken

- Was ist Multi-Material-3D-Druck?

- Was ist Binder Jet 3D-Druck?

- Was verursacht Stringing im 3D-Druck?

- Was ist Robocasting im 3D-Druck?

- Was klingelt beim 3D-Druck?

- Was ist Photopolymerisation im 3D-Druck?

- Was ist ein 3D-Druck-Marktplatz?

- Was ist eine „Straße“ im 3D-Druck?

- Was ist die Druckindustrie?

- Was ist Harz-3D-Druck?