Der Prozess von SLS in der additiven Fertigung

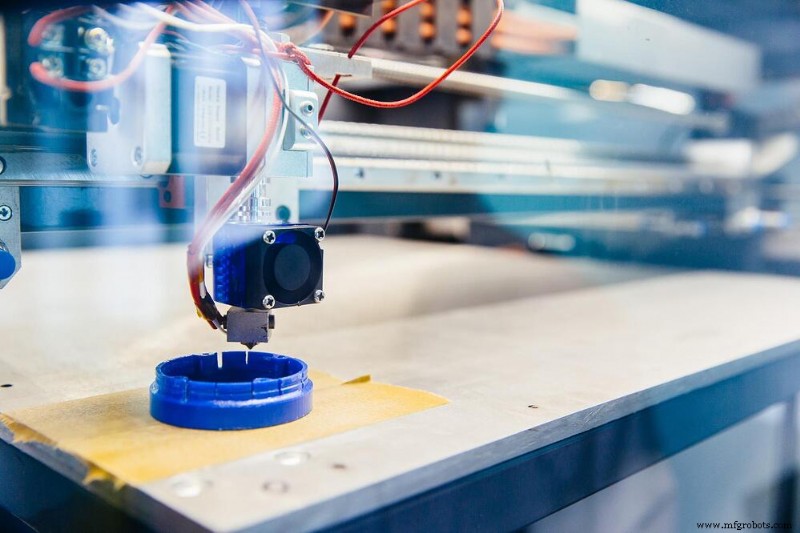

SLS in der additiven Fertigung wird verwendet, um 3D-CAD-Entwürfe innerhalb weniger Stunden in physische Teile umzuwandeln.

Was ist die Definition des selektiven Lasersinterns? SLS steht für Selective Laser Sintering, eine 3D-Druck- oder Additive Manufacturing (AM)-Technik. SLS verwendet einen Prozess namens Sintern , bei dem pulverförmiges Material auf nahezu Schmelztemperaturen erhitzt wird, wodurch sich die Partikel zu einem Feststoff verbinden.

SLS kann eine Vielzahl von Materialien verwenden – am häufigsten Nylon, aber manchmal auch Kunststoffe und Metalle.

Aufgrund seiner Fähigkeit, zuvor „unmögliche“ Teile herzustellen (lesen Sie weiter für weitere Informationen) und der hohen Wiederverwertbarkeit von Materialien ist SLS seit seiner Kommerzialisierung in den frühen 1990er Jahren in industriellen Umgebungen beliebt.

SLS wurde ursprünglich in den 1980er Jahren von Carl Deckard und Joe Beaman unter der Schirmherrschaft der Defense Advanced Research Projects Agency (DARPA), einer Forschungs- und Entwicklungsagentur des US-Verteidigungsministeriums, entwickelt.

Obwohl die SLS-Technologie alles andere als neu ist, wird sie immer noch hauptsächlich für industrielle Anwendungen verwendet. Der im SLS-Verfahren eingesetzte präzise Laser ermöglicht eine hochpräzise Fertigung auch komplexer Teile. Aus diesem Grund wird SLS häufig für Rapid Prototyping und die Produktion von kundenspezifischen Kleinserienteilen verwendet.

Andererseits machte die Verwendung von leistungsstarken Lasern und pulverförmigem Material es für die meisten kleinen oder privaten Anwendungen unpraktisch, zumal SLS-Drucker wesentlich teurer sind als andere gängige Technologien wie Fused Deposition Modeling (FDM) 3D-Drucker.

In jüngerer Zeit haben Entwicklungen bei Pulverbettfusionstechnologien das Interesse an SLS wiederbelebt, das nun in der Popularität hinter FDM und Stereolithographie (SLA) zurückbleibt.

Selektives Lasersintern (SLS):Vorverarbeitung von SLS-Modellen

Jede additive Fertigungstechnik (AM) hat ihre Grenzen, und SLS (Selective Laser Sintering) ist da keine Ausnahme. Insbesondere ist SLS nicht zum Drucken scharfer Kanten oder dünner Wände geeignet, und Designs, die diese Merkmale enthalten, müssen während der Vorverarbeitung geändert werden. Zum Beispiel:

- Teile mit dünnen Wänden können mit einem Designprodukt analysiert werden, das eine Analysefunktion für dünne Wände enthält. Diese Funktion simuliert den Druckprozess und hilft dem Designer festzustellen, ob sein Design wahrscheinlich erfolgreich gedruckt wird. Ist dies nicht der Fall, können sie vor dem Drucken entsprechende Änderungen vornehmen.

- Für Teile mit scharfen Kanten können Designer die Verrundung ihrer CAD-Software verwenden Funktion zum Abrunden dieser Kanten als Vorbereitung für einen erfolgreichen Druck.

Ein paar zusätzliche Punkte, die Sie beachten sollten:

- Wenn ein Projekt übermäßig komplexe Geometrien enthält, können Designer während ihrer Datenvorbereitung für SLS Werkzeuge zur Geometrievereinfachung verwenden, um sicherzustellen, dass ihr Design druckfertig ist.

- Ebenso werden viele SLS-Teile aus Gewichtsgründen hohl gedruckt, und Designer können automatisierte Tools verwenden, um ihre Designs auszuhöhlen und Austrittslöcher einzubauen, damit ungesintertes Material nach dem Drucken entfernt werden kann.

- Wenn Sie mit voll funktionsfähiger Designsoftware arbeiten, sollten Designer Simulationsmodellierungstechniken verwenden, um zu sehen, wie sich ihr Design während des Druckprozesses und bei der Verwendung in der realen Welt voraussichtlich schlagen wird.

Bevor ein 3D-Modell druckbereit ist, muss es schließlich in 2D-Schichten (auch als Querschnitte bezeichnet) „geschnitten“ werden, die der SLS-Drucker verwendet, um seinen Laser über jede Schicht aus pulverförmigem Material zu führen. Obwohl einige kostenlose „Slicer“ zur Verfügung stehen, um die Datenvorbereitung für SLS abzuschließen, kann ihre Zuverlässigkeit fragwürdig sein, und professionellen Designern wird empfohlen, mit einem anerkannten Softwarepaket für ihre Vorverarbeitungsanforderungen zu arbeiten.

Wenn Ihr Unternehmen Anwendungen entwickelt, die die Vorverarbeitung für den SLS-Druck übernehmen, oder wenn Sie ein SLS-Maschinenhersteller sind, der sein Portfolio um Software erweitern möchte, ist Spatial hier, um Ihnen zu helfen.

Spatial nutzt über 35 Jahre Erfahrung in der 3D-Modellierung und bietet umfassende Vorverarbeitungsfunktionen, die mithilfe unserer vorgefertigten Bibliotheken in Ihre Softwareanwendungen integriert werden können. Dies ist eine ideale Möglichkeit, die vorhandene Funktionalität Ihrer Anwendungen oder Hardwareprodukte zu erweitern, und kann Ihnen dabei helfen, Ihre Angebote für sls-3D-Druck von denen Ihrer Mitbewerber abzuheben.

Um mehr darüber zu erfahren, wie Spatial Sie unterstützen kann, sehen Sie sich unsere branchenerprobten 3D-Modellierungs-Softwareentwicklungs-Toolkits an, um loszulegen.

Der SLS-Prozess in der additiven Fertigung

Der Prozess des selektiven Lasersinterns ähnelt dem anderer Pulverbettfusionstechnologien auf folgende Weise:

- Ein Designer erstellt ein 3D-Modell mit einem CAD-Programm (Computer-Aided Design).

- Das Design wird in dünne (2D) Schichten aufgeteilt.

- Das geteilte Design wird an den SLS-Drucker gesendet.

- Eine Nivellierwalze verteilt eine dünne Schicht aus pulverförmigem Material auf der Konstruktionsplattform des Druckers.

- Ein CO2 Laser zeichnet einen Querschnitt auf dem Material, erwärmt und verschmilzt es miteinander.

- Sobald eine Schicht fertig ist, wird die Bauplattform abgesenkt, um Platz für die nächste Pulverschicht zu schaffen.

- Nicht verwendetes Material wird recycelt, nachdem jede Schicht fertig ist.

- Der SLS-Prozess wird wiederholt, wobei Schicht für Schicht aufgebaut wird, bis das Teil fertiggestellt ist.

Während des Druckvorgangs werden SLS-Teile von ungesintertem Pulver umgeben. Dieses zusätzliche Pulver stützt das Teil während des Druckens und macht Stützstrukturen überflüssig.

Selektives Lasersintern:Nachbearbeitung

Der erste Schritt bei der SLS-Nachbearbeitung ist die Teilewiederherstellung. Neu mit SLS gedruckte Teile sind in einem porösen Kokon aus teilweise gesintertem Pulver eingeschlossen, das aufgebrochen werden muss, um das Teil zu entfernen. Während dieser Prozess in einer häuslichen Umgebung chaotisch wäre, wird SLS hauptsächlich in industriellen Umgebungen verwendet, wo speziell konstruierte Reinigungskammern verwendet werden, die luftdichte Gehäuse mit einem Einlass für Druckluft enthalten.

Nach der Reinigung werden die mit SLS bedruckten Teile untersucht und getestet, um sicherzustellen, dass sie den ursprünglichen Spezifikationen entsprechen. Da SLS-Teile zum Schrumpfen und Verziehen neigen, muss dieser Prozess sicherstellen, dass jedes Teil für seinen Zweck geeignet ist.

Schließlich werden die meisten SLS-Teile gefärbt und/oder beschichtet, um sie für den realen Einsatz vorzubereiten. Farbstoffe und Beschichtungen reichen von rein kosmetischen bis hin zu hochfunktionellen Beschichtungen, einschließlich Beschichtungen, die:

- Kratzfest

- Reflektierend oder nicht reflektierend

- Polarisiert

- Langlebig

SLS-Materialrückgewinnung

Die Rückgewinnung von übrig gebliebenem Material ist ein wesentlicher Bestandteil des SLS-Herstellungsprozesses.

Da pulverförmiges Material SLS-Teile während des Druckens unterstützt, wird weit mehr Pulver verwendet, als für das eigentliche Teil benötigt wird. Da jedoch das gesamte Pulver in der Baukammer vorgewärmt wird, um den Sinterprozess zu unterstützen, ist „gebrauchtes“ Pulver für den zukünftigen SLS-Druck weniger effektiv als unbenutztes Pulver. Aus diesem Grund empfehlen SLS-Druckexperten die Verwendung von maximal 50 % recyceltem Pulver für jedes SLS-Druckprojekt.

Verschiedene Arten von SLS-Systemen

Grundsätzlich gibt es zwei verschiedene Arten von SLS-Systemen:Industrie- und Desktop-Systeme.

Industrielle SLS-Systeme

Industrielle SLS-Systeme gibt es seit Jahrzehnten und sie werden von führenden Akteuren in einer Vielzahl von Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobil und Werkzeugbau. Industrielle SLS-Systeme verwenden ein oder mehrere leistungsstarke CO2 Laser.

Aufgrund ihrer Größe und Wärmeanforderungen erfordern industrielle SLS-Systeme eine inerte Umgebung, um sicherzustellen, dass das Pulver nicht oxidiert. Infolgedessen erfordern diese Systeme auch spezielle Ausrüstung, um die Luftzufuhr und -abfuhr zu steuern. Sie benötigen außerdem eine industrielle Stromversorgung.

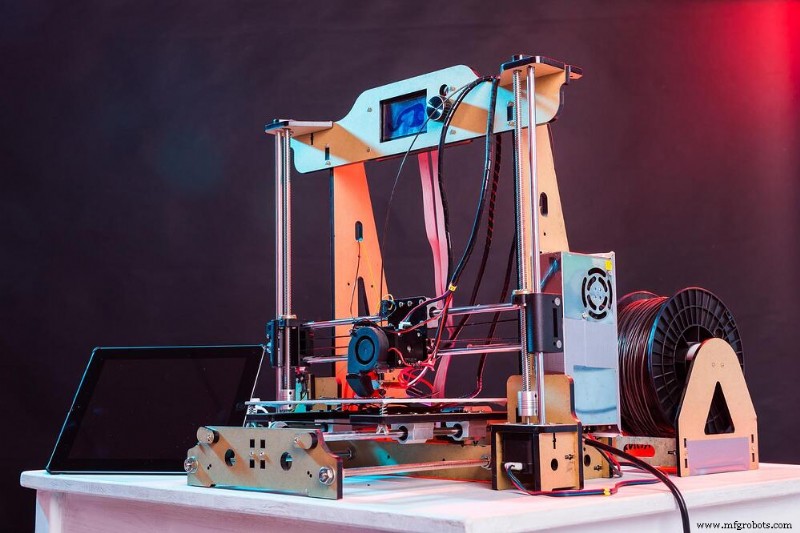

Desktop-SLS-Systeme

Desktop-SLS-Systeme verwenden einen ähnlichen Prozess wie industrielle Systeme, sind jedoch in eine Maschine verpackt, die problemlos in eine kleine Geschäfts- oder Bastlerumgebung passt. Diese Systeme verwenden leistungsschwächere Dioden- oder Faserlaser anstelle von CO2 Laser, was teilweise für ihre reduzierten Kosten verantwortlich ist.

Aufgrund ihrer geringeren Größe benötigen Desktop-Systeme auch weniger Wärme für den Sinterprozess, sodass keine speziellen Luftmanagementsysteme erforderlich sind und sie mit normalem Wechselstrom betrieben werden können.

SLS-Materialien

Der Begriff SLS beschreibt typischerweise das Sintern auf Kunststoffbasis, obwohl er auch als Sammelbegriff für das Sintern von Materialien verwendet werden kann, die Kunststoffe, Metalle, Glas, Keramik und Verbundmaterialien umfassen. Der Prozess bleibt für alle Materialien ähnlich, obwohl die für den Sinterprozess benötigte Temperatur variiert.

Wenn SLS auf Metalle angewendet wird, wird typischerweise der Begriff direktes Metall-Lasersintern (DMLS) verwendet. Der Prozess ist genau derselbe wie zuvor in diesem Artikel beschrieben, aber der Sinterprozess erfordert deutlich mehr Wärme als das Sintern auf Kunststoffbasis.

SLS-Vorteile und -Nachteile

Wie jeder Herstellungsprozess hat SLS sowohl Vor- als auch Nachteile.

Zu den SLS-Vorteilen gehören:

- Selbsttragend. Beim Bau von SLS-Teilen werden Hohlräume mit ungesintertem Pulver gefüllt. Dadurch sind SLS-Drucke selbsttragend und benötigen keine zusätzlichen Stützstrukturen.

- Designfreiheit. Da keine Stützstrukturen erforderlich sind, haben Designer viel mehr Freiheit, Teile zu erstellen, die ihre Ziele erfüllen, ohne sich Gedanken über die Machbarkeit der Fertigung machen zu müssen. Infolgedessen können viele Teile, die aufgrund der Einschränkungen traditioneller subtraktiver Fertigungstechniken als „unmöglich“ galten, jetzt mit SLS Additive Manufacturing hergestellt werden.

- Geschwindigkeit. Da das bei SLS verwendete Nylonpulver nur eine sehr kurze Laserbelichtung benötigt, um gesintert zu werden, gehört der SLS-Druck zu den schnellsten 3D-Drucktechnologien. Im Gegensatz zu anderen Techniken wie FDM gibt es bei SLS praktisch keinen Kompromiss zwischen Druckgeschwindigkeit und Sicherstellung einer hohen Qualität.

- Einfach zu färben. SLS-Drucke sind von Natur aus porös und nehmen Feuchtigkeit und andere Flüssigkeiten leicht auf. Diese poröse Natur macht SLS-Teile ideal zum Färben, insbesondere bei Verwendung eines Heißbadverfahrens.

Zu den Nachteilen von SLS gehören:

- Porös und spröde. Die poröse Natur von SLS-Teilen kann ihre strukturelle Integrität beeinträchtigen. Während sie typischerweise eine hervorragende Zugfestigkeit aufweisen, sind SLS-Teile unflexibel und können bereits bei relativ geringer Verformung versagen. Aus diesem Grund werden SLS-Drucke oft als Proof-of-Concept-Prototypen verwendet. SLS-gefertigte Teile können auch eine raue Oberflächenbeschaffenheit haben.

- Anfällig für Schrumpfung und Verformung. Das bei SLS verwendete Nylonpulver wird beim Sintern hohen Temperaturen ausgesetzt und kühlt anschließend schnell ab. Wenn ein Teil abkühlt, zieht es sich auch zusammen, was zu Ungenauigkeiten in gedruckten Teilen führen kann – meistens in scharfen Kanten und Ecken.

- Abfall. Obwohl Pulver aus dem SLS-Druck wiederverwendet werden kann, empfehlen die meisten SLS-Experten, wie oben erwähnt, in zukünftigen Drucken maximal 50 % recyceltes Pulver zu verwenden. Daher gibt es beim SLS-Druckprozess immer etwas Makulatur.

- Kosten. Selbst ein Desktop-SLS-Drucker kann zwischen 5.000 und 40.000 US-Dollar kosten – weit mehr als vergleichbare Drucker, die andere AM-Techniken verwenden. Wie Sie sich vorstellen können, werden industrielle SLS-Drucker sehr schnell sehr teuer.

Wann sollte SLS verwendet werden

Die beliebteste Anwendung von SLS ist das Rapid Prototyping, wo es aufgrund seiner Geschwindigkeit und seiner selbsttragenden Natur ideal ist. SLS macht es Designern leicht, eine breite Palette von Prototypen zu erstellen und zu testen, ohne durch die Notwendigkeit, strukturelle Stützen einzubeziehen oder traditionellere Fertigungstechniken wie Spritzguss zu verwenden, eingeschränkt zu sein.

Welche Branchen verlassen sich auf SLS?

Aufgrund der Vorteile, die es bietet, wurde SLS in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie stark eingesetzt.

Während Luft- und Raumfahrt- und Automobilhersteller hauptsächlich Metall- und Verbundpulver verwenden, um ein hohes Maß an Haltbarkeit zu erreichen, bevorzugen medizinische Hersteller in der Regel thermoplastisches Polyurethan (TPU) – einen flexiblen und hochbeständigen Kunststoff mit hervorragenden mechanischen Eigenschaften, Haltbarkeit und Beständigkeit gegen Öle und Chemikalien. P>

SLS wird normalerweise in Situationen eingesetzt, in denen der Preis nicht die Hauptüberlegung ist, zumindest in Bezug auf den Kauf von Investitionsgütern. SLS-Systeme können extrem teuer sein, was ein Hauptgrund dafür ist, dass das Verfahren hauptsächlich in industriellen Umgebungen verwendet wird.

Abgesehen von den Kapitalkosten können Hersteller, die viele Kleinserienteile produzieren – z. Prototypen – können mit SLS tatsächlich Kosten sparen. SLS wird häufig zur Herstellung von Kleinserien und kundenspezifischen Teilen verwendet, vor allem, weil es die Herstellung dieser Teile ohne erhebliche Werkzeugkosten vereinfacht.

Häufige Anwendungsfälle sind:

- Kundenspezifische Werkzeuge und Vorrichtungen

- Kraftstofftanks

- Luftkanäle

- Architekturmodelle

- Flugtaugliche Komponenten für unbemannte Luftfahrzeuge

- Automotive-Designs

- Künstlerische Skulpturen

Wie geht es mit SLS weiter?

Derzeit ist SLS hauptsächlich auf industrielle Anwendungen beschränkt – hauptsächlich aufgrund der hohen Kosten von SLS-3D-Druckern, aber auch aufgrund der Verwendung von leistungsstarken Laser- und Pulvermaterialien. Wenn Sie ein Bastler oder Heimwerker sind, sind vorerst andere Techniken wie FDM und SLA günstigere Optionen. In industriellen Umgebungen können SLS-Systeme jedoch äußerst wertvoll sein.

Wie bei allen AM-Techniken ist SLS jedoch auf die Fähigkeit des Herstellers angewiesen, hochgenaue und optimierte 3D-Modelle zu erstellen. Und angesichts der Einschränkungen von SLS – insbesondere der Unfähigkeit, Teile mit dünnen Wänden oder scharfen Kanten zu drucken – sind bestimmte Softwarefunktionen für die Erstellung und Optimierung dieser Modelle unerlässlich.

Wenden Sie sich noch heute an uns, um herauszufinden, wie Spatial Ihnen dabei helfen kann, leistungsstarke SLS-Funktionen und umfassende, vorgefertigte Bibliotheken in Ihre Hardware- und Softwarelösungen zu integrieren.

3d Drucken

- 3D-Druck vs. Additive Fertigung:Was ist der Unterschied?

- Überdenken des Softwareintegrationsprozesses für additive Fertigungsverfahren

- Die Pandemie beschleunigt den Übergang zum 3D-Druck

- Der Fall für den 3D-Druck in der Fertigung

- Was gehört zum Herstellungsprozess?

- Additive Fertigung in Medizin und Zahnmedizin

- So nutzen Sie CAD vollständig im additiven Fertigungsprozess

- Die wichtigsten Arten der additiven Fertigung

- Die Zukunft des 3D-Drucks in der Fertigung

- Ist 3D-Druck die Zukunft der Fertigung?