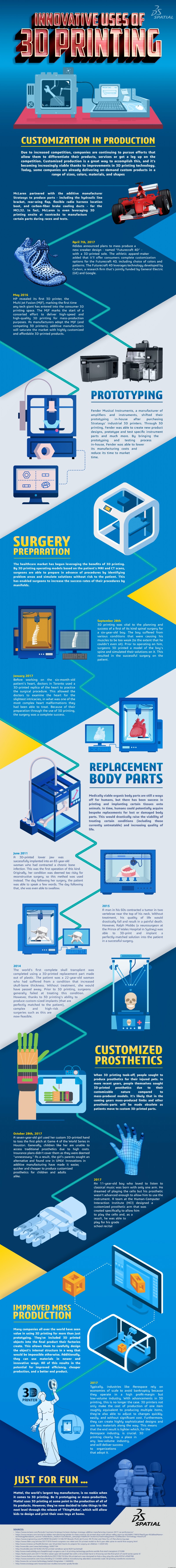

Innovative Anwendungen der additiven Fertigung

Der Einsatz von Softwarekomponenten für die additive Fertigung nimmt in Hightech-Industrien zu. Laut dem Marktforschungsunternehmen MarketsandMarkets (M&M) stieg der Wert der 3D-Druckerproduktion und der Ergebnisse der additiven Fertigung im Jahr 2017 auf 3,5 Milliarden US-Dollar. Die führenden Anwender der additiven Fertigung waren die Medizingeräte-, Luft- und Raumfahrt- und die Automobilindustrie.

Dies ist nicht überraschend. Bei der additiven Fertigung sind die Kosten für das Drucken einer komplexen Form die gleichen wie für ein einfaches Design, insbesondere in kleinen Mengen.

Medizinische Geräte und Chirurgie

Die Vorteile der additiven Fertigung sind ein Segen für die Medizinbranche. Durch die Nutzung der additiven Fertigung baut die medizinische Industrie hochgradig kundenspezifische Implantate für zahnärztliche und orthopädische Anwendungen. Da bei der additiven Fertigung die Werkzeug- und Einrichtungskosten entfallen (die bei der subtraktiven Fertigung erforderlich sind), müssen sich Ärzte keine Gedanken über Skaleneffekte machen, wenn sie dem Patienten kundenspezifische Implantate und Prothesen vorschlagen.

Darüber hinaus hat die additive Fertigung es den Herstellern auch ermöglicht, sehr komplexe und äußerst filigrane Designs herzustellen, wie z. B. Gelenke, die zur Verbindung mit menschlichen Knochen entwickelt wurden. Um diese Lösungen herzustellen, müssen 3D-Drucker winzige fraktale Gitterstrukturen herstellen, mit denen Knochengewebe verschmelzen kann, um so eine starke Verbindung zwischen Implantat und Knochen herzustellen. Es gibt keine andere Möglichkeit, solche Formen herzustellen.

Ebenso erfordern Zahnimplantate und Insertionen sowohl eine unglaubliche Anpassung als auch ein sehr komplexes Design, um eine präzise Passform zu erreichen. Der Prozess der Zahnimplantation erfordert eine beträchtliche Präzision. Zunächst beginnt es mit einer Röntgenaufnahme Ihres Mundes, um Ihre Knochen zu untersuchen. Zweitens muss der Chirurg ein Loch für das Zahnimplantat bohren. Der Chirurg muss jedoch garantieren, dass das Implantat (z. B. die Schraube für das Implantat) perfekt auf die Anordnung Ihrer Zähne abgestimmt ist. Dank des 3D-Drucks sind Zahnärzte jetzt in der Lage, maßgefertigte Implantate zu sichern. Diese Implantate und die dazugehörigen Bohrschablonen werden in einer speziellen CAD-Software (Computer Aided Design) für den 3D-Druck kundenspezifisch entworfen und dann mit einem hohen Automatisierungsgrad hergestellt.

Für Gehirnoperationen bauen Ärzte nach einem CT-Scan ihres Patienten eine individuelle Vorrichtung. Wie in der Zahnmedizin und Orthopädie geht es dabei um die Herstellung eines Implantats, das sich genau an den Schädel des Patienten anpasst und die Werkzeuge des Chirurgen während der Operation führt. Auch hier automatisierte spezialisierte 3D-Software das Design dieser chirurgischen Hilfsmittel.

Luft- und Raumfahrt &Infrastruktur

Die Luft- und Raumfahrt war ein Vorreiter bei der Einführung der additiven Fertigung. Kürzlich haben seine Bemühungen zu einem 3D-gedruckten Teil für den Einsatz in kommerziellen Turbofan-Triebwerken geführt.

Das LEAP-Turbofan-Triebwerk – ein Joint Venture von General Electric (GE) und Safran Aircraft Engines – ist mit 3D-gedruckten Treibstoffdüsen ausgestattet. Die US Federal Aviation Administration hat die Düse 2015 für den Einsatz an Bord von Verkehrsflugzeugen freigegeben. Dieses Teil wiegt nicht nur 25 % weniger als sein Vorgänger bei Triebwerken älterer Generationen, sondern ist laut GE fünfmal langlebiger.

Das 3D-gedruckte Teil bietet nicht nur erhebliche Vorteile bei der Kraftstoffeinsparung und der Reduzierung von CO2-Emissionen bei Flugzeugen, die mit LEAP-Triebwerken ausgestattet sind, sondern rationalisiert auch die Produktionslieferkette. Der 3D-Druck ermöglichte es GE, 20 verschiedene Teile durch nur eine Einheit zu ersetzen. Dies vereinfacht nicht nur den Herstellungsprozess, sondern senkt auch die Wartungskosten über den gesamten Lebenszyklus hinweg.

Der Einsatz von 3D-CAD- und Computer Aided Engineering (CAE)-Software ist ein wesentlicher Bestandteil der Design- und Entwicklungsanstrengungen der Luft- und Raumfahrtindustrie. GE nutzte CAD/CAE, um die notwendigen Designstudien, Simulationen und Analysen durchzuführen, um die neue Düse zu entwickeln und ihre Brauchbarkeit zu bewerten, bevor sie mit der Prototypenphase fortfuhren.

Stellen Sie sich die Kosteneinsparungen für Fluggesellschaften vor, die Dutzende dieser Flugzeuge betreiben, insbesondere über einen Zeitraum von mehr als 20 Jahren. Dies sind die direkten Vorteile der additiven Fertigung, sodass man sehen kann, wie ihr Wachstum bei der Handhabung anderer Unterbaugruppen und Komponenten die Gewinne für Hersteller, Lieferanten und Verbraucher in einer Vielzahl anderer Bereiche erweitern wird.

Neben der Optimierung zur Kostensenkung hat der 3D-Druck es der Industrie auch ermöglicht, sehr komplexe Fertigungen durchzuführen. Betrachten Sie Wärmetauscher. Diese Vorrichtungen haben eine große Anzahl von Rohren, feinen und anderen Eingängen, um heißes Fluid von einer Seite und kaltes Fluid durch die andere Seite fließen zu lassen. Der Montageprozess erfordert jedoch das Schweißen der Kühlrippen und das Einsetzen in eine wasserdichte Box. Es ist ein mühsamer und zeitaufwändiger Herstellungsprozess mit einer beträchtlichen Fehlerquote.

Aber mit dem 3D-Druck kann der Wärmetauscher in einem konsolidierten Schuss hergestellt werden. Es könnte relativ lange dauern, die eine Einheit herzustellen, aber das Endergebnis ist viel zuverlässiger. Wie bei LEAP besteht das Ziel darin, die Anzahl der für die Montage erforderlichen Teile zu konsolidieren und gleichzeitig erhebliche Leistungsverbesserungen zu erzielen.

Die Zukunft der additiven Fertigung

Die Technologien der additiven Fertigung nehmen an Leistungsfähigkeit zu und sinken im Preis. Darüber hinaus werden immer neue Anwendungen der additiven Fertigung gefunden. Es gibt jedoch immer noch große Hürden bei der Prozesssteuerung und Prozessvorhersagbarkeit.

In Bezug auf die Prozesssteuerung fehlen der additiven Fertigung branchenweite Standards, um den Prozess der Verarbeitung von Rohmaterialien zu fertigen Teilen zu regeln. Die traditionelle Fertigung – einschließlich der subtraktiven Fertigung – profitiert von diesen Standards (z. B. metallurgisches Verhalten während des Bearbeitungsprozesses, Stanzens oder Schmiedens). Es gibt branchenübliche Referenzen, auf die sich Ingenieure beziehen und die sie konsultieren können.

Die Industrie hat diese Standards für die additive Fertigung jedoch noch nicht entwickelt. Beispielsweise bauen einzelne Luft- und Raumfahrtunternehmen – wie GE – proprietäre Kontrollsysteme für ihre additiven Fertigungsbemühungen auf, während dem einzelnen 3D-Drucklieferanten Kontrollsysteme und Industriestandards vollständig fehlen. Dies kann am besten dadurch behoben werden, dass Normungsgremien gemeinsame Konformitätszertifizierungen entwickeln, die von allen genutzt werden können, insbesondere von kleineren Herstellern.

Schließlich ist die Vorhersagbarkeit von Prozessen immer noch eine große Herausforderung für diejenigen, die 3D-Drucker verwenden. Die Optimierung der Ausrichtung des Teils, des Stützmaterials und der Prozessparameter erfordert viel Trial-and-Error. Dies bietet jedoch auch eine enorme Chance für diejenigen, die Softwaretools entwickeln, die beim 3D-Druck verwendet werden. Physikbasierte Simulation wäre ein großer Schritt nach vorn. Die Kombination dieses Simulationselements mit maschinenspezifischen Prozessinformationen der 3D-Druckerhersteller hilft den Herstellern, ihre Fehler- und Ausschussquoten zu reduzieren.

Möchten Sie den 3D-Druckermarkt mit einer kürzeren Markteinführungszeit, höheren Margen und Differenzierung beherrschen? Erkunden Sie dann die SDKs von Spatial.

3d Drucken

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- Eine Umfrage zu Arbeitsabläufen in der additiven Fertigung

- Warum die additive Fertigung für den Erfolg Rückverfolgbarkeit braucht

- Verbesserung der additiven Fertigung durch Reverse Engineering

- Einführung von AM Fridays und Additive Podcast

- Additive Fertigung in Medizin und Zahnmedizin

- Additive Fertigung in Verbraucheranwendungen

- Additive Fertigung in der Elektronik

- Additive Fertigung in der Luft- und Raumfahrt