So wählen Sie das richtige Hotend aus

Das Hotend ist einer der grundlegenden Teile eines FDM-3D-Druckers und trotz seiner scheinbaren Einfachheit eines der komplexesten Diese Komponente hängt nicht nur von der Auflösung des Druckers ab sondern auch die Möglichkeit, bestimmte Materialien zu drucken wie abrasive oder hohe Temperaturen. Es gibt mehrere Optionen bei der Auswahl eines Hotends sowie mehrere Ersatzteile und Zubehör für jeden von ihnen. Es gibt kein perfektes Hotend für alle Anwendungen und die Wahl des am besten geeigneten für jeden Benutzer abhängig von der bevorzugten Nutzung des 3D-Drucks oder von den Materialien, die Sie normalerweise verwenden .

Um zu lernen, wie man das am besten geeignete Hotend für jeden Benutzer auswählt und konfiguriert, ist es notwendig zu verstehen, wie es funktioniert und aus welchen Teilen es besteht.

So funktioniert das Hotend

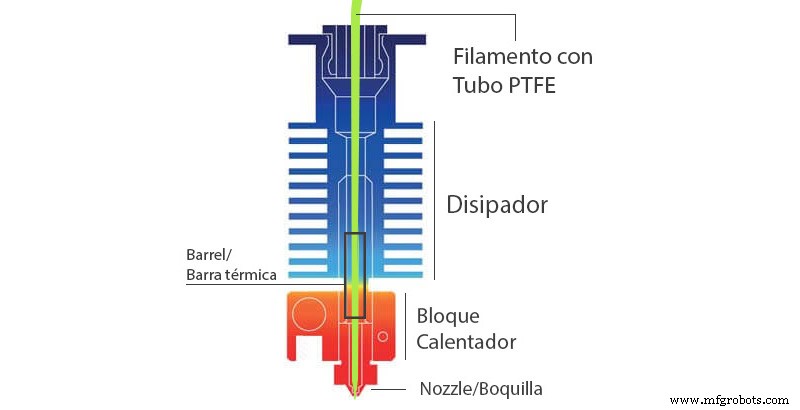

Das Hotend ist die Gruppe von Elementen die dazu bestimmt sind, das Filament zu schmelzen und zu extrudieren, bevor es im Bauraum abgelegt wird. Das Hotenda funktioniert immer in Verbindung mit dem Extruder, entweder in direkter oder indirekter Montage (Bowden). Es besteht im Wesentlichen aus:Der Extruder drückt das Filament in eine kleine Kammer, wo es schmilzt, und aufgrund des erzeugten Drucks tritt das geschmolzene Material durch ein kleines Loch aus, wo es sich verfestigt, wenn es sich auf der Basis der Konstruktion oder des ablagert Stück. Da das Filament geschoben wird, muss es eine maximale Steifigkeit beibehalten, bevor es den Schmelzbereich erreicht. Dazu müssen im Hotend zwei klar voneinander abgegrenzte Teile vorhanden sein:eine Kaltzone und eine Heißzone, zwischen denen ein möglichst kurzer Übergang besteht.

Bild 1:Skizze eines Hotends. Quelle:impresoras3d.com

Teile des Hotends

Hotends bestehen hauptsächlich aus sechs Komponenten:

- Düse

- Heizblock.

- Temperatursonde.

- Heizpatrone.

- Hitzebruch.

- Kühlkörper

Düse

Es ist der letzte Teil des Hotends und derjenige, der die Auflösung des Druckers auf der XY-Ebene bestimmt. Bei der Auswahl der am besten geeigneten müssen wir drei Parameter berücksichtigen:das System, zu dem sie gehören, den Durchmesser und das Material.

System:

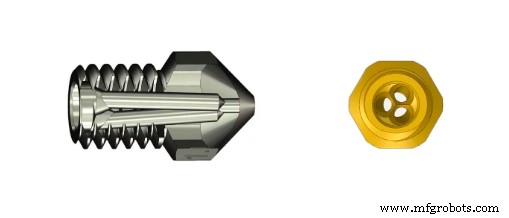

Es gibt mehrere Hotend-Systeme, obwohl die häufigsten zwei sind: das V6-System und das Mk8. Darüber hinaus einige anerkannte Marken wie wie Ultimaker, BCN3D oder Raise 3D haben ihre eigenen.

Bild 2:Düse MK8 und V6.

Obwohl sowohl die V6- als auch die MK8-Düse ein M6x1-Gewinde haben und auf den ersten Blick kompatibel erscheinen mögen, ist dies nicht der Fall. Abmessungen unterscheiden sich erheblich zwischen den beiden. Während die Düsen des MK8-Systems eine Länge von 8 mm haben, die des V6-Systems haben eine Länge von 5 mm. Dies bedeutet, dass bei Druckern, bei denen sich der Füllstandssensor am Kopf befindet, die Düse höher liegt und nicht druckbar ist. Obwohl Änderungen am Drucker vorgenommen werden können, um Hotends von einem anderen System anzupassen, ist es ratsam, beim ursprünglichen System zu bleiben und vermeiden Sie das Mischen von Komponenten aus anderen Systemen. Dies ist derzeit kein Problem, da es in beiden Systemen Hersteller gibt, die Komponenten von außergewöhnlicher Qualität herstellen, wie z. B. B. E3D, MicroSwiss oder 3DSolex.

Durchmesser:

Im Allgemeinen verwenden die meisten Hotends standardmäßig eine 0,4-mm-Düse, da sie als idealer Kompromiss zwischen Auflösung und Druckzeit gilt. Es gibt jedoch viele andere Durchmesseroptionen, die in bestimmten Fällen besser sein können.

Die Auswahl an verfügbaren Düsen variiert je nach System und Hersteller, reicht aber im Allgemeinen von 0,25 bis 0,8 mm Dies liegt an den intrinsischen Beschränkungen der FDM-Technologie. Kunststoffe behalten im geschmolzenen Zustand eine beträchtliche Viskosität bei, die es erforderlich macht, einen höheren Druck anzuwenden, je kleiner der Durchmesser ist. Deshalb ist unter 0,25 mm der erforderliche Druck so hoch, dass es unmöglich ist, einige Kunststoffe zu bedrucken von höherer Viskosität. Einige Hersteller wie E3D haben jedoch experimentelle Düsen bis zu 0,15 mm mit dem es möglich ist, durch Drucken mit PLA bei niedriger Geschwindigkeit hervorragende Ergebnisse zu erzielen.

Bild 3:Düsen unterschiedlicher Größe. Quelle:e3d-online.com

Bei Düsen über 0,8 mm liegt die Einschränkung an der Fähigkeit der Hotends, einen ausreichenden Kunststoff-Volumenstrom zu schmelzen um eine ordnungsgemäße Extrusion aufrechtzuerhalten. Eine Düse mit großem Durchmesser erfordert eine Extrusionsgeschwindigkeit, die so hoch ist, dass es unmöglich sein kann, das Filament mit der gleichen Geschwindigkeit zu schmelzen. Trotzdem ist es zwei der bekanntesten Hersteller gelungen, diese Grenze mit zwei unterschiedlichen Strategien teilweise aufzulösen.

Einerseits bietet E3D zwei V6-Subsysteme an, die als Volcano und Supervolcano bekannt sind die auf der Erhöhung der Länge der Hot-End-Hot-Zone basieren Es gelingt, einen viel größeren Kunststofffluss zu schmelzen. Dies beinhaltet die Möglichkeit mit Düsen in Standardgröße bei höheren Geschwindigkeiten zu drucken sowie die Möglichkeit, Düsen bis 1,4 mm zu verwenden

Bild 4:Düsen Supervulkan. Quelle:e3d-online.com

Auf der anderen Seite der Hersteller 3DSolex hat die innovative Technologie "Core Heating Technology" eingeführt. Diese Technologie basiert darauf, das Innere des Hotends in drei Kammern zu unterteilen Erzielen einer größeren heißen Oberfläche in Kontakt mit dem Filament und somit eine schnellere und homogenere Verschmelzung ohne dass die Länge der heißen Zone verlängert werden muss. Dank dessen bietet 3DSolex Düsen mit Durchmessern bis zu 2 mm an kompatibel mit dem V6-System.

Bild 5:Düse 3DSolex. Quelle:3DSolex.com

Materialien :

In den letzten Jahren hat das Aufkommen neuer fortschrittlicher Materialien auch dazu geführt, dass Düsen aus neuen Materialien konstruiert werden müssen. Derzeit sind die gebräuchlichsten Materialien bei der Herstellung von Düsen folgende:

- Messing: Es ist das am häufigsten verwendete Material. Seine Hauptvorteile sind die niedrigen Kosten einfache Herstellung und hoher Wärmedurchgangskoeffizient Einer seiner Hauptnachteile ist seine geringe Verschleißfestigkeit sowie seine geringe Beständigkeit gegen hohe Temperaturen da es nicht ratsam ist, es über 300 ºC zu verwenden. Es ist das ideale Material, wenn es nur mit Materialien wie PLA, ABS, ASA gedruckt wird

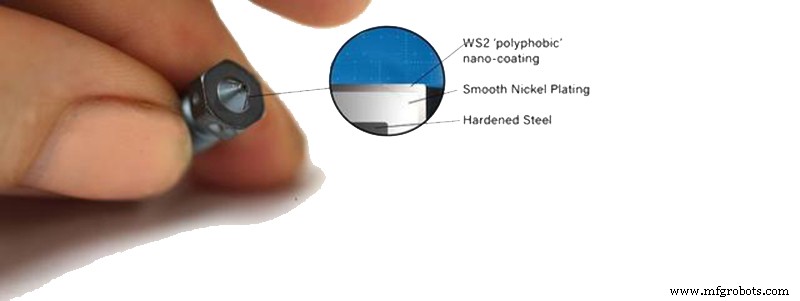

- Vernickeltes Messing: Es wird zum Standard in den hochwertigsten Hotends. Es ist eine Messingdüse, auf die eine feine Nickelbeschichtung aufgebracht wurde. Diese Oberflächenbehandlung verleiht Ihnen größere Verschleißfestigkeit geringerer Reibungskoeffizient und hohe Korrosionsbeständigkeit Dadurch haben sie eine Haltbarkeit, die Messingdüsen überlegen ist .

- Vernickeltes Kupfer: Das spezifische Material zum Drucken mit Hochtemperaturfilamenten. Es muss mit einem Heizblock aus demselben Material kombiniert werden Erlaubt Temperaturen bis zu 500 oC erreicht werden.

- Gehärteter Stahl oder Werkzeugstahl: Sie zeichnen sich durch ihre hohe Abriebfestigkeit aus Sie wurden entwickelt, um mit stark abrasiven Filamenten zu arbeiten, z. B. solchen, die mit Fasern oder Partikeln verstärkt sind. Es ist unentbehrlich in Materialien wie Metallfäden oder solchen, die mit Glasfaser oder Kohlenstoff verstärkt sind. Ihr Hauptnachteil besteht darin, dass sie normalerweise eine niedrigere Oberflächendruckqualität als die vorherigen bieten. Obwohl sie im Allgemeinen in Größen ab 0,4 mm erhältlich sind, wird empfohlen, Größen über 0,5 mm zu verwenden um Hindernissen auszuweichen. Obwohl sie bis zu 500 ºC standhalten können, wird ihre Verwendung mit abrasiven Materialien über 350 ºC nicht empfohlen

- Edelstahl: Obwohl es dem vorherigen ähnlich aussehen mag und viele Benutzer es für die Verwendung mit abrasiven Filamenten erwerben, ist dies nicht ihre Hauptanwendung, da ihre Abriebfestigkeit viel geringer ist als die vorherigen. Diese Art von Düsen wird hauptsächlich in medizinischen und Lebensmittelanwendungen verwendet da aufgrund ihrer hohen Korrosionsbeständigkeit Sie geben keine giftigen Partikel ab, die sich mit dem geschmolzenen Material vermischen können. Es ist wahrscheinlich das am wenigsten verbreitete Material bei der Herstellung von Düsen. Wie vernickelte Kupferdüsen sind sie für Hochtemperaturanwendungen geeignet und unterstützen bis zu 500 °C.

- Messing oder Kupfer mit Rubinspitze: Das sind Düsen aus Messing oder Kupfer, die an der Spitze mit einem Rubin besetzt sind. Obwohl viele Leute glauben, dass es sich um Düsen handelt, die keinem Verschleiß unterliegen, ist dies nicht ganz richtig. Es stimmt zwar, dass die hohe Härte der Rubinspitze dazu führt, dass die Rubinspitze keinem Verschleiß unterliegt und eine hohe Druckqualität über die gesamte Lebensdauer des behält Düse, der Körper aus Messing oder Kupfer unterliegt Verschleiß. Bei unbelasteten Filamenten ist die Haltbarkeit dieser Art von Düsen sehr hoch und kann in vielen Fällen höher sein als die des Druckers, bei abrasiven Filamenten jedoch der innere Verschleiß des Messing- oder Kupferkörpers bewirkt, dass sich der Rubin von der Düse löst im Laufe der Zeit. Es ist die ideale Düse zum Drucken von abrasiven Materialien mit höchster Qualität, vorausgesetzt, dass diese Verwendung eine begrenzte Lebensdauer verursacht. Es ist auch die ideale Düse für Benutzer, die keine abrasiven Materialien verwenden und eine Düse mit hoher Haltbarkeit und höchster Qualität während der gesamten Haltbarkeitsdauer wünschen .

Bild 6:Nozzle The Olson Ruby. Quelle:olssonruby.com

Heizblock:

Es ist das Element verantwortlich für die Wärmeübertragung auf die Düse und die heiße Zone des Heatbreaks. Es gibt hauptsächlich zwei Arten:normale und hohe Temperatur. Standard-Heizblöcke bestehen in der Regel aus Aluminium. Sie sind am sparsamsten, halten aber nur Temperaturen bis 300 oC stand. Die für hohe Temperaturen sind aus vernickeltem Kupfer und können Temperaturen bis zu 500 oC standhalten.

Einige, wie die des V6-Systems, haben als Option eine Silikonhülle oder -socke das hilft, das Teil vor Strahlungswärme zu schützen etwas besonders wichtig bei Materialien wie PLA .

Temperatursonde:

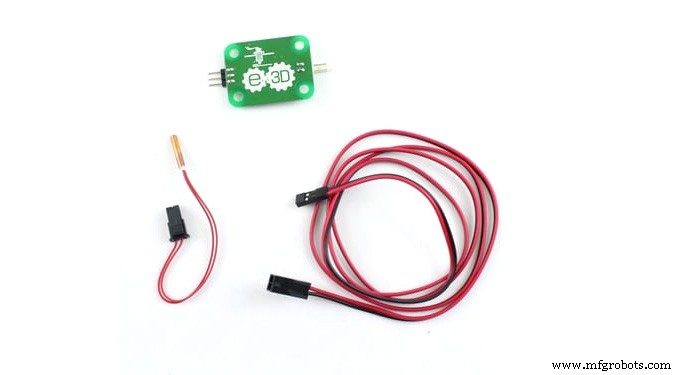

Es ist das Element das für die Messung der Temperatur des Heizblocks verantwortlich ist. There are multiple different types, with different form factors and parameters. It is perhaps one of the most difficult elements to exchange, since in addition to having different form factors, it may be necessary to modify the printer firmware or even add additional electronic components. The most common types are three:

- Thermistor: It's the most common. It has high accuracy at low temperatures and its price is very economical. As a disadvantage, it is not suitable for temperatures above 285 ºC.

- Thermocouple: They allow to measure very high temperatures accurately, however, when calibrated for a specific range, they cannot measure high and low temperatures with high precision at the same time. Although they are usually inexpensive, they require additional electronics to convert the signal. One of their main drawbacks is that they are sensitive to electromagnetic noise, so their cables must be shielded and kept away from power supplies or coils.

- PT100 probe: They have almost completely replaced the use of thermocouples. They allow to measure temperatures up to 500 ºC with precision, combining the advantages of thermistors and thermocouples. In return, its price is the highest and require additional electronics .

Image 7:PT100 probe. Source:e3d-online.com

Heating Cartridge:

It basically consists of a resistance that, when a current passes through it, transmits heat to the heating block. The most common ones have a power of 30 W or 40 W. With exceptions, their dimensions are generally universal. They are available in 12V and 24V versions, it is essential to use the voltage appropriate to the printer board.

Heatbreak:

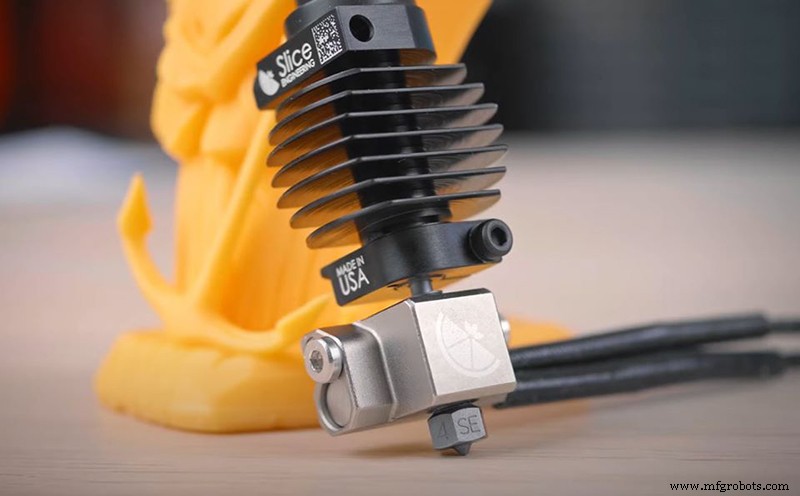

One of the most important elements of the hotend. Its function is to separate the hot zone and the cold zone from the hotend and its quality is decisive in avoiding possible traffic jams. It is the component that will determine whether a hotend is All-Metal type or not, depending on whether its interior is Teflon coated or not. It is manufactured with low coefficient thermal transmission materials such as stainless steel to increase the thermal breakage effect. The highest quality ones are produced in titanium or with bimetallic combinations like Slice Engineering .

Image 8:Bimetallic Heatbreak by Slice Mosquito. Source:sliceengineering.com

Heatsink:

Its function is to cool the cold zone of the hotend, and prevent the filament from rebladgeating before reaching the melting zone. It is very important that their quality and performance are very high, especially when using high temperatures or polymers with low softening temperature such as PLA. In the case of using direct extruders, another important function is to prevent heat from being transmitted to this, except for exceptions from compact extruders such as the E3D Aero and Hemera, in which the extruder body itself acts as a heatsink.

Image 8:Dissipator for Slice Copperhead. Source:sliceengineering.com

How to choose the right Hotend

As we discussed at the beginning, there is no ideal hotend capable of working at maximum performance in all cases. For each situation, there is an optimal model or combination. Although standard hotends generally perform well on occasional prints with basic materials, when more demanding situations occur it may be necessary to replace the hotend or certain components of it. Among these special situations are these six most common:

- Printing with non-abrasive materials requiring high temperature

- Printing with abrasive materials requiring high temperature

- Printing with abrasive materials

- Medical and food applications

- Large format 3D prints

- High-speed prints

Printing with non-abrasive materials requiring high temperature

Although in general the most common materials have printing temperatures below 280 oC, there are some engineering filaments whose printing temperature may be slightly above as is the case of polycarbonate or even well above as PEKK. In these cases it is essential to select a hotend whose components are capable of withstanding high temperatures. For this purpose, both the heating block and the nozzle are made of nickel-plated copper. In addition, they must be accompanied by an All-Metal heatbreak with the lowest possible coefficient of thermal transmission, such as those made of titanium or bimetallic compounds .

Due to the limitation of the thermistors, it will be essential that the hotend performs the temperature measurement through a thermocouple or a PT100 probe .

In the case of using a direct extruder, the heatsink must be of high quality and be refrigerated as best as possible .

Among the options available, probably the best for this type of application are the Mosquito and Copperhead hotends from Slice Engineering.

Image 9:Slice Copperhead. Source:sliceengineering.com

Printing with abrasive materials requiring high temperature

Probably one of the most demanding cases. The choice would be the same as in the previous case, except that it would be necessary to replace the nickel-plated copper nozzle with one suitable for abrasive materials such as the Hardened Steel Nozzle or the E3D Nozzle X in sizes of 0.6 mm. Both compatible with Slice Engineering hotends.

Image 10:Nozzle X. Source:e3d-online.com

Printing with abrasive materials

When using abrasive materials, but not required to reach temperatures above 285 oC, it is also advisable, as in the previouscase, to use an abrasion resistant nozzle and an All-Metal heatbreak. Although a Teflon heatbreak would also work properly, wear would be high, and ptfE tube needed to be replaced frequently. Within the metallic heatbreaks,titanium heatbreaks have greater durability in the face of abrasive materials due to their high hardness. However, in this case an aluminum heating block would be more than enough .

Medical and food applications

In the case of printing parts with biocompatible materials or for food use, the essential thing is to avoid contamination with metal residues that may cause toxicity. It is best that all components in contact with the filament are made of stainless steel or titanium. That's why an E3D V6 hotend with titanium heatbreak and stainless steel nozzle would be the perfect combination.

Image 11:Stainless steel nozzle. Source:e3d-online.com

Large format 3D prints

When printing parts with large volumes, the print time may be primed before the resolution. In these cases it may be useful to use nozzles with large diameters, greater than 1 mm. This involves using hotends capable of melting large filament flows at a reasonable rate. In these situations the V6 Volcano or Supervolcano system are one of the best options.

Image 12:V6 Supervolcano. Source:e3d-online.com

High-speed prints

As in the previous case, the limit is determined by the speed at which our hotend is able to melt the filament. Although in this case both the V6 Volcano and V6 Supervolcano system would be suitable, the optimal option is the use of Solex nozzles with "Core Heating Technology" technology capable of reaching flow rates of up to 30 mm3/s and compatible with both E3D and Slice Engineering hotends.

Image 13:Nozles 3DSolex. Source:3dsolex.com

In many cases, our needs are not limited to only one of these cases, so it will be necessary to seek a compromise that allows adequate performance in several situations.

However, it is ideal to have a highly modular system such as the E3D V6 or the new Copperhead from Slice Enginnering. Thanks to these two systems it is possible to reconvert our hotend to provide maximum performance in each situation .

3d Drucken

- So wählen Sie die richtigen Nivellierfüße aus

- So wählen Sie die richtigen Schubladenführungen aus

- So wählen Sie die beste CAD-Software für Schmuckdesign aus

- Was ist ein Verdichter und wie wähle ich den richtigen aus?

- So wählen Sie die beste industrielle Kupplungsbremse aus

- So wählen Sie die richtige Kartoniermaschine aus

- So wählen Sie die richtige Wasserstrahlschneidemaschine aus

- So wählen Sie die richtige Rohrbiegemaschine aus

- Wie wähle ich die Sägegeschwindigkeit?

- Wie wählt man die beste Tauchpumpe aus?