3D-Scanner

Einer der großen Fortschritte auf dem Gebiet des Industrial Engineering war die Entwicklung des Reverse Engineering Prozesse. Dies besteht darin, Informationen direkt aus einem physischen System zu extrahieren und in ein digitales Modell zu übersetzen.

Reverse Engineering bietet viele Vorteile bei der Modellierung und Simulation eines Systems oder Produkts. Einerseits erlaubt es direkte Informationen aus dem Modell zu extrahieren was zuverlässiger und qualitativ hochwertiger ist, und andererseits die Arbeitszeiten beschleunigt und verkürzt. Dadurch können komplexe Systeme zuverlässiger und in kürzerer Zeit modelliert werden.

Einer der Bereiche, in denen Reverse Engineering am erfolgreichsten angewendet wurde, ist die Metrologie mit der Digitalisierung komplexer Geometrien.

3D-Scanner

3D-Scannen ist der Prozess der Umwandlung einer physischen Oberfläche in ein digitales Modell. Es besteht darin, die relative Position mehrerer Punkte auf dieser Oberfläche (Punktwolke) zu extrahieren und die sie enthaltende Oberfläche digital zu interpolieren, wodurch die Geometrie des Teils rekonstruiert wird.

Die Hauptparameter, die diese Punktwolke definieren, sind Auflösung und Genauigkeit. Die Auflösung wird durch die minimale Entfernung angegeben, die zwischen zwei Punkten aufgelöst werden kann, und die Genauigkeit durch den Fehler bei der Bestimmung der tatsächlichen Position jedes Punkts. Eine höhere Auflösung ermöglicht die Erfassung kleinerer Details, während eine hohe Genauigkeit Modelle mit realitätsnäheren Abmessungen und daher kleineren Toleranzen liefert.

Geräte, die für diesen Zweck entwickelt wurden, werden als 3D-Scanner bezeichnet. Abhängig von ihrer Technologie gibt es viele Arten, und sie können in zwei Hauptgruppen eingeteilt werden:kontaktbehaftet und kontaktlos.

3D-Scanner kontaktieren sind wahrscheinlich am seltensten, obwohl sie zu den genauesten. gehören Sie bestehen aus einem Gelenkarm, meist mit 6 Freiheitsgraden, mit einem Taststift am Ende. Der Bediener fährt mit dem Taststift über die Oberfläche, während Sensoren die Position mit einer bestimmten Frequenz erfassen. Der Hauptnachteil dieser Technologie besteht darin, dass der Bediener die gesamte Oberfläche mit dem Stift scannen muss, was ein sehr langsamer Vorgang sein kann Andererseits kann die Reibung des Stifts auf der Oberfläche die Oberfläche beschädigen, was bei archäologischen Artefakten oder Kunstwerken problematisch sein kann.

Bild 1:3D-Scanner mit Faro-Kontakt. Quelle:Faro.com

Berührungslose Scanner basieren auf optischen Technologien und fallen in zwei Kategorien:passive Systeme und aktive Systeme.

Passive Systeme basieren hauptsächlich auf der Extraktion der geometrischen Informationen einer Oberfläche aus Fotografien, die aus zwei definierten Blickwinkeln aufgenommen wurden, einer Technik, die als Stereoskopie bekannt ist und auf dem Parallaxeneffekt des menschlichen Sehens basiert. Sein Hauptvorteil besteht darin, dass große Flächen schnell undkostengünstig kartiert werden können aberseine Auflösung und Genauigkeit sind sehr gering. Darüber hinauserlaubt es keine Erfassung realer Messungen, sodass ein komplementäres System erforderlich ist, mit dem das Modell auf seine realen Abmessungen neu skaliert werden kann.

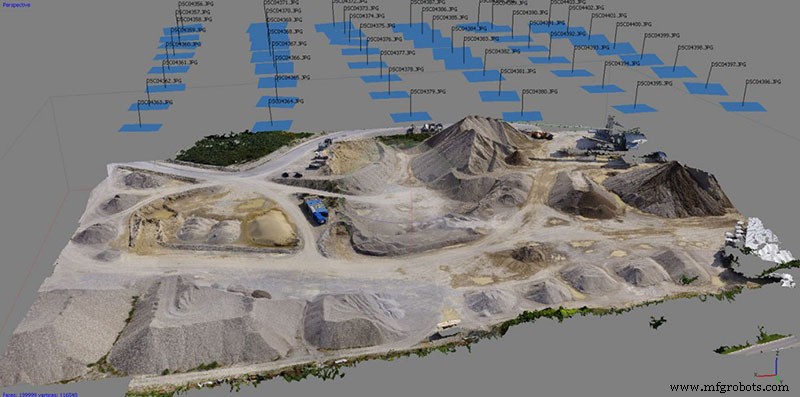

Die bekannteste passive 3D-Scantechnologie istPhotogrammetrie, hauptsächlich in der topografischen Kartierung und im Tiefbau verwendet. Es wird normalerweise mit Satellitenpositionsdaten ergänzt, um genaue Dimensionsdaten hinzuzufügen.

Bild 2:Topografisches Modell, das durch Photogrammetrie erstellt wurde. Quelle:aamspi.com

Schließlich gibt es die aktiven berührungslosen 3D-Scansysteme. Dies ist die größte Gruppe und die am weitesten verbreitete in Industrie, Kunst, Medizin und Unterhaltung.

Diese Art von System basiert auf der Messung eines Signals, das auf die Oberfläche emittiert wird. Obwohl jede Art von Signal verwendet werden kann, das mit der Oberfläche interagieren kann, wie z. B. Ultraschall, sind die gängigsten Systeme optisch.

Es gibt mehrere Technologien in dieser Kategorie, aber die häufigsten sind vier: Flugzeit-3D-Scanner, Triangulations-3D-Scanner, Phasendifferenz-3D-Scanner und Streifenlicht-3D-Scanner.

Time-of-Flight (Tof) 3D-Scanner :Basierend auf der Berechnung der Entfernung zur Oberfläche durch Messen der Zeit, die ein Laserlichtimpuls benötigt, um zur und von der Oberfläche zu gelangen. Es kombiniert eine große Reichweite mit einer hohen Frequenz der Punkterfassung. Es wird hauptsächlich zur Kartierung großer Strukturen oder als messtechnisches Werkzeug zur Bestimmung von Verformungen in Strukturelementen verwendet . Heutzutage ist seine nicht-professionelle Verwendung dank seiner Implementierung in einigen Telefonen wie iPhones dank seines Lidar-Sensors alltäglich geworden.

Video 1:3D-Scannen mit Tof-Technologie mit einem iPhone. Quelle:labs.laan.com

Triangulations- oder Laser-3D-Scanner: Sie bestehen aus einem Laseremitter und einem Fotodioden-Array-Sensor, die in einem bestimmten Winkel positioniert sind. Wird der Laserstrahl an der zu kartierenden Oberfläche reflektiert, trifft er je nach Abstand zur Oberfläche auf einen bestimmten Punkt des Sensors. Dadurch ist es möglich, die Position des Auftreffpunktes des Laserstrahls zu triangulieren. Dies ist eines der genauesten Systeme es hängt jedoch vom Einfallswinkel des Lasers auf die Oberfläche ab, sodass sehr kurze Arbeitsabstände erforderlich sind Es eignet sich für die Kartierung kleiner bis mittelgroßer Objekte mit hoher Auflösung und Genauigkeit.

Video 2:Bedienung eines 3D-Triangulationsscanners. Quelle:www.micro-epsilon.com

Phasendifferenzscanner: Dies ist eine Zwischenlösung zu den beiden vorherigen. Sie bestehen aus einem modulierten Lasersender und einem Detektor und ermitteln die Entfernung zum Objekt durch Vergleich der Phase des emittierten und des empfangenen Lichts. Sie haben einen guten Arbeitsabstand und eine mittlere Genauigkeit Dadurch eignen sie sich für die Kartierung großer Objekte mit guter Genauigkeit.

Strukturiertes Licht: Wahrscheinlich die heutzutage am häufigsten vorkommende. T Sie sind die vielseitigsten 3D-Scanner, weil sie hervorragende Auflösung, hohe Genauigkeit, hohe Erfassungsgeschwindigkeit und niedrige Kosten vereinen. Sie bestehen aus einerKamera mit kalibriertem Objektiv und einem Projektor, der Lichtmuster auf die Oberfläche projiziert. Die Kamera nimmt Bilder der Verformungen dieser Muster auf der Oberfläche auf und generiert mittels komplexer Verarbeitungsalgorithmen die Punktwolke. Mit diesem System können bei jeder Erfassung Hunderte von Punkten erfasst werden, sodass es eine hohe Erfassungsgeschwindigkeit aufweist. Darüber hinaus lassen sich je nach verwendetem Objektiv Arbeitsabstand, Präzision und Auflösung einstellen. Sie haben auch den Vorteil, dass viele Modelle, wie z. B. die von Thor3D, handgeführt verwendet werden können, ohne dass ein Stativ benötigt wird. Ihr Hauptnachteil besteht darin, dass sie empfindlich auf Umgebungslichtbedingungen und die Oberfläche des Teils reagieren, sodass das 3D-Scannen unter angemessener Beleuchtung durchgeführt werden muss und bei glänzenden oder transparenten Oberflächen möglicherweise eine spezielle matte Farbe aufgetragen werden muss.

Video 3:Strukturlicht-3D-Scanner von Calibry. Quelle Thor3Dscanner.com

Punktwolkenverarbeitung

Im Allgemeinen erfassen 3D-Scansysteme keine kontinuierlichen Daten sondern diskrete Positionen der zu erfassenden Oberfläche. Dies wird als Punktwolke bezeichnet. Die vom 3D-Scanner erhaltene Punktwolke kann nicht direkt verwendet werden, daher sind mehrere Nachbearbeitungsaufgaben erforderlich, um die digitale Kopie zu erhalten.

Die endgültige Qualität des Modells hängt davon ab zusätzlich zum Start von einer Qualitätspunktwolke, auf deren korrekte Verarbeitung. Dies erfordert Software mit guten Rekonstruktionsalgorithmen und einige Kenntnisse der Punktwolkenverarbeitung.

Falls der 3D-Scan in mehreren Aufnahmen durchgeführt wurde, müssen zunächst die verschiedenen Punktwolken ausgerichtet und zusammengeführt werden, um eine einzige Wolke zu erhalten, die das gesamte Modell abdeckt. Die Genauigkeit der Ausrichtung der Punktwolken hängt weitgehend von den Tracking-Fähigkeiten des 3D-Scanners ab. Die Markierungsverfolgung ist immer am einfachsten auszurichten, es gibt jedoch Fälle, in denen Markierungen nicht verwendet werden können, z. B. im Fall von Grafiken. Für diese Fälle beinhalten einige Scanner, wie z. B. Calibry oder Calibry Mini, mehrere Tracking-Optionen, z. B. Textur-Tracking.

Video 4:3D-Scannen mit Markierungen. Quelle:Thor3Dscanner.com.

Als nächstes muss die Punktwolke bereinigt werden, indem die Punkte entfernt werden, die nicht der Oberfläche entsprechen Entweder weil sie zu Objekten in der Umgebung gehören oder weil sie aufgrund eines Fehlers im 3D-Scanner erscheinen. Ein hochwertiger 3D-Scanner zusammen mit einem guten Scanprozess liefert eine saubere Punktwolke mit wenigen oder keinen überzähligen Punkten.

Sobald die Punktwolke bereinigt wurde, muss das Netz rekonstruiert werden . Die Auswahl geeigneter Parameter liefert genaue und korrekt angepasste Netze.

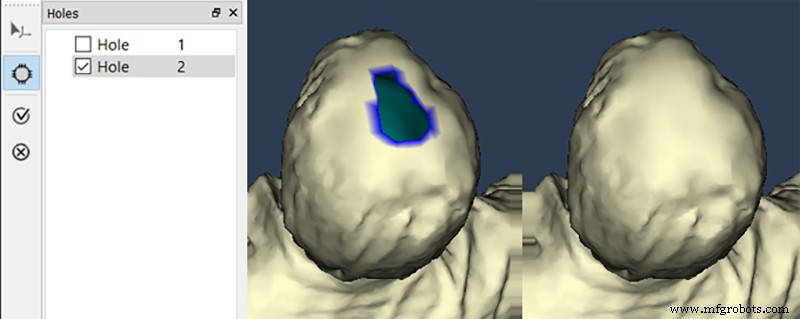

Nach dem Konvertieren der Punktwolke in ein Polygonnetz muss sie überprüft und repariert werden. Einer der häufigsten Fehler ist normalerweise das Auftreten von Lücken im Netz aufgrund fehlender Daten während des Scannens. Die einzige Möglichkeit, diese Defekte zu beheben, besteht darin, einen Patch durch Interpolation anzuwenden. Die Qualität der in der Software implementierten Interpolationsalgorithmen beeinflusst die Qualität der Rekonstruktion.

Bild 3:Reparieren eines Lochs im Netz mit Calibry Nest. Quelle:Thor3Dscanner.com.

Schließlich ist es notwendig, das Netz zu optimieren. Die Art der Optimierung hängt weitgehend von der endgültigen Anwendung ab. Das Netz kann vereinfacht werden, wodurch die Auflösung auf Kosten der Verringerung der Dateigröße geopfert wird. Die Netzvereinfachung kann oft helfen, kleine Fehler zu korrigieren und einfachere und homogenere Geometrien zu erzielen . Andererseits kann die Mesh-Auflösung erhöht werden, indem neue Elemente interpoliert werden. Das Erhöhen der Mesh-Auflösung erhöht nicht die Auflösung der Aufnahme ,kann jedoch dazu beitragen, eine größere Kontinuität und Glätte in Oberflächen mit Krümmung zu erzielen.

Einige 3D-Scanner, z. B. solche, die auf strukturiertem Licht basieren, ermöglichen die gleichzeitige Erfassung der Textur und Farbe von Oberflächen durch Fotos. Dies ermöglicht einen zusätzlichen Verarbeitungsschritt, indem ermöglicht wird, dass Textur auf das Netz abgebildet wird. Dies ist besonders interessant für Anwendungen im Bereich Kunst und Unterhaltung.

Video 5:Mit Calibry gescanntes 3D-texturiertes Modell. Quelle:Thor3Dscanner.com.

Es gibt viele Anwendungsmöglichkeiten für 3D-Scanner in verschiedenen Industriebereichen. In der Medizin und Orthopädie etwa können sie Körperteile von Patienten digital nachbilden, um daraus maßgeschneiderte Orthesen zu entwickeln. Im Unterhaltungsbereich werden sie häufig in Filmen und Videospielen verwendet, um digitale Zwillinge von Schauspielern zu erstellen. Sie werden zunehmend in der Kunst und Archäologie verwendet, um digitale Repliken von Kunstwerken und historischen Artefakten für Wissenschaftler auf der ganzen Welt zum Studium herzustellen. In der Technik haben sie es einfacher gemacht, Pläne komplexer Teile zu erstellen, die Arbeitszeit zu reduzieren und genauere Modelle zu erhalten. Bei der Inspektion erleichtern sie den Vergleich der Geometrie eines Bauteils im Laufe der Zeit, um Verformungen zu erkennen, die helfen, Fehler zu vermeiden.

3D-Scanner sind heutzutage in vielen Branchen ein unverzichtbares Werkzeug Die Entwicklung neuer Techniken wie strukturiertes Licht hat zu neuen 3D-Scannern geführt, die eine hohe Auflösung und Genauigkeit bieten, kombiniert mit einer hohen Datenerfassungsgeschwindigkeit und einem günstigen Preis. Beispiele sind die neuen Scanner Calibry und Calibry Mini oder die EinScan-Serie von Shining.

3d Drucken