14 Kapitel 5:Flächenschleifer

ZIEL

Nach Abschluss dieser Einheit sollten Sie in der Lage sein:

• Oberflächenschleifer identifizieren.

• Verfahren identifizieren.

• Beschreiben Sie die Verfahren zum Abrichten der Schleifscheibe.

• Beschreiben Sie den Ringtest.

• Beschreiben Sie den Austausch der Schleifscheibe.

• Verfahren zur Auswahl der Schleifscheibe beschreiben.

• Listen Sie die wichtigsten Schleifmittel mit ihren allgemeinen Bereichen der besten Verwendung auf.

• Nennen Sie Hauptanleihen mit den Anwendungsarten, in denen sie am häufigsten verwendet werden.

• Identifizieren Sie anhand der Typennummer und des Namens anhand von nicht markierten Skizzen oder anhand tatsächlicher Räder.

• Interpretieren Sie Radform- und Größenmarkierungen zusammen mit fünf grundlegenden Symbolen einer Radspezifikation in der Beschreibung des Schleifrads.

• Empfehlen Sie bei mehreren üblichen Standard-Schleifaufgaben das geeignete Schleifmittel, die ungefähre Körnung, Körnung und Bindung.

Der Flächenschleifer wird hauptsächlich im Endbearbeitungsprozess eingesetzt. Es ist ein sehr präzises Werkzeug, das ein stationäres, abrasives, rotierendes Rad verwendet, um eine metallische Oberfläche zu rasieren oder zu bearbeiten, die von einem Schraubstock festgehalten wird. Dieser Schraubstock, der Teil eines Tisches oder Schlittens ist, wird unter der Schleifscheibe hin und her bewegt. Der Flächenschleifer kann Stahl in Stücke schneiden, die nicht größer als 18 Zoll lang, 6 Zoll hoch und 8 Zoll breit sind. Der Tisch der Mühle ist auch magnetisch, was dazu beiträgt, das Material ruhig zu halten. Diese Magnete können mit einem Hebel an der Vorderseite der Mühle umgeschaltet werden. Dieses Instrument hat einen maximalen Schliff von 0,005 Zoll und einen minimalen Schliff von 0,005 Zoll. Die Bewegung der Mühle kann eine automatische Hin- und Herbewegung sein oder je nach Bedarf manuell bewegt werden.

Sicherheitsvorkehrungen

Neben den üblichen Sicherheitsregeln für Maschinenwerkstätten sind dies einige Tipps zur sicheren Verwendung dieser Maschine:

• Tragen Sie immer eine Schutzbrille, da diese Maschine Späne in alle Richtungen schleudern kann.

• Warten Sie immer, bis das Rad die Höchstgeschwindigkeit erreicht hat, bevor Sie es verwenden, da dies der Fall sein kann

• Wenn Sie lange Haare haben, sollten Sie diese zurückbinden, damit sie sich nicht in der Maschine verfangen.

• Schlagen Sie das Rad niemals gegen das Material, da dies zu Fehlern im Rad führen kann, was zu einem Verlust der Unversehrtheit und zum Auseinanderfliegen führen kann.

• Stellen Sie immer sicher, dass der Schutz über der Schleifscheibe angebracht ist, da dies den Benutzer vor den Spänen schützt, die vom Material entfernt werden.

• Stellen Sie immer sicher, dass das Material sicher befestigt ist.

• Stellen Sie immer sicher, dass der Magnettisch sauber ist, bevor Sie Material darauf legen, da Späne Ihr Material zerkratzen oder sogar dazu führen können, dass das Material rutscht, wenn Sie die Schleifmaschine verwenden.

• Stellen Sie sicher, dass die Mühle einen Start-/Stopp-Knopf hat, der für den Bediener leicht erreichbar ist.

• Prüfen Sie die Schleifscheibe vor der Montage. Stellen Sie sicher, dass es ordnungsgemäß gewartet wird und in gutem Betriebszustand ist.

• Befolgen Sie die Anweisungen des Herstellers zur Montage von Schleifscheiben.

• Halten Sie die Stirnseite des Rades gleichmäßig gerichtet.

• Achten Sie darauf, dass der Scheibenschutz mindestens eine Hälfte der Schleifscheibe abdeckt.

• Feilen Sie alle Grate auf der Oberfläche des Werkstücks ab, das auf die Magnetspannplatte gelegt wird.

• Reinigen Sie die Magnetspannplatte mit einem Tuch und wischen Sie sie dann mit der Handfläche ab.

• Legen Sie ein Blatt Papier, das etwas größer als das Werkstück ist, in die Mitte des Spannfutters.

• Positionieren Sie das Werkstück auf dem Papier und schalten Sie die Stromversorgung der Magnetspannplatte ein.

• Prüfen Sie, ob die Magnetspannplatte eingeschaltet ist, indem Sie versuchen, Werkstücke aus der Spannplatte zu entfernen.

• Überprüfen Sie, ob das Rad das Werkstück freigibt, bevor Sie die Schleifmaschine starten.

• Lassen Sie eine neue Schleifscheibe etwa eine Minute lang laufen, bevor Sie die Scheibe in das Werkstück einsetzen.

• Warten Sie, bis das Laufrad die Höchstgeschwindigkeit erreicht hat, bevor Sie es verwenden, da es möglicherweise unsichtbare Fehler im Laufrad gibt.

• Stellen Sie sich auf eine Seite der Schleifscheibe, bevor Sie die Schleifmaschine starten.

• Schalten Sie das Kühlmittel ab, bevor Sie das Rad anhalten, um Unwuchten zu vermeiden.

• Halten Sie die Arbeitsfläche frei von Abfällen, Werkzeugen und Materialien.

• Halten Sie den Boden rund um die Mühle sauber und frei von Öl und Fett.

• Verwenden Sie ein geeignetes Entlüftungssystem, um das Einatmen von Staub, Schmutz und Kühlmittelnebeln zu reduzieren. Abgassysteme müssen angemessen konstruiert und gewartet werden.

• Befolgen Sie bei der Durchführung von Wartungsarbeiten die Sperrverfahren.

Verfahren zur Verwendung

• Der erste Schritt bei der Verwendung des Flächenschleifers ist sicherzustellen, dass das Material, das Sie formen möchten, im Schleifer verwendet werden kann. Weiche Materialien wie Aluminium oder Messing verklumpen die Schleifscheibe und hindern sie daran, effektiv zu arbeiten, und sie muss dann gereinigt werden. Dieser Vorgang wird im Abschnitt „Wartung“ erläutert. Die maximale Größe eines Materials, das die Schleifmaschine bearbeiten kann, beträgt 18 Zoll lang, 8 Zoll breit und 6 Zoll hoch.

• Der nächste Schritt besteht darin, sicherzustellen, dass das Material gesichert ist. Dies geschieht mit einem Schraubstock und dann durch Einrasten der Magnetklemme. Sobald das Material befestigt ist, muss es manuell unter der Schleifscheibe positioniert werden. Dies geschieht durch Drehen der Längen- und Breitenräder, die sich an der Vorderseite der Mühle befinden. Das Schleifrad selbst kann leicht bewegt werden, um das Material in die perfekte Position zu bringen.

• Anschließend kann die Maschine gestartet werden. Es sollte aus Sicherheitsgründen die maximale Geschwindigkeit erreichen, bevor Sie versuchen, es zu verwenden. Wenn das Rad richtig funktioniert, wird es manuell verwendet, wenn sehr präzise Arbeiten ausgeführt werden müssen.

Abbildung 1. Chevalier-Oberflächenschleifer

Das Rad anziehen

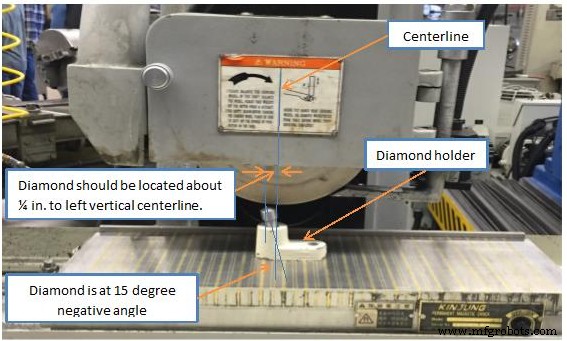

1. Platzieren Sie die Diamantschleifscheibe auf dem Bett.

2. Halten Sie den Abrichtdiamanten ¼ Zoll links von der Scheibenmitte.

3. Verriegeln Sie die Kommode auf dem Bett, indem Sie die Magnetspannplatte einschalten.

4. Schalten Sie die Maschine ein, indem Sie den Schalter in die Position „ON“ drehen. Drücken Sie dann die grüne Taste, um die Spindel zu starten.

5. Bewegen Sie die Schleifscheibe mit dem Handrad des vertikalen Tisches nach unten, bis sie den Abrichter kaum berührt.

6. Schalten Sie die Maschine nach dem Kontakt mit der Kommode aus.

7. Schalten Sie die Maschine wieder ein. Während sich die Scheibe dreht, senken Sie die Schleifscheibe in Z-Richtung ab, bis eine kleine Staubwolke entsteht.

8. Sobald die kleine Staubfahne entstanden ist, führen Sie einen Vor- und Rücklauf entlang der Y-Achse durch. Stoppen Sie die Maschine, wenn die Abrichtmaschine einen Vor- und Rücklauf gemacht hat.

9. Stellen Sie beim Anhalten der Maschine sicher, dass der Abrichter etwa 1,27 cm vom Rad entfernt ist.

10. Überprüfen Sie das Rad, um zu sehen, ob es sauber ist. Wenn nicht, wiederholen Sie die Schritte 8 und 9.

Abbildung 2. Abrichten des Rads

Ringtest

Schleifscheiben müssen vor dem Einbau inspiziert und „ringgetestet“ werden, um sicherzustellen, dass sie frei von Rissen oder anderen Mängeln sind. Die Räder sollten vorsichtig mit einem leichten, nichtmetallischen Instrument geklopft werden. Ein stabiles und unbeschädigtes Rad ergibt einen klaren metallischen Ton oder „Klingeln“.

Ringtest durchführen:

Stellen Sie sicher, dass das Rad trocken und frei von Sägemehl oder anderen Materialien ist, die das Geräusch des Rings dämpfen könnten.

Zur Durchführung des Tests benötigen Sie einen Gegenstand aus hartem Kunststoff oder hartem Holz, z. B. den Griff eines Schraubendrehers oder eines anderen Werkzeugs. Verwenden Sie für schwerere Werkzeuge einen Holzhammer. Verwenden Sie keine Metallgegenstände.

- Hängen Sie das Rad an einem Stift oder einer Welle auf, die durch das Loch passt, damit es sich leicht drehen lässt, aber drücken Sie das Rad nicht auf die Schleifmaschine. Wenn das Laufrad zu groß zum Aufhängen ist, stellen Sie es auf eine saubere, harte Oberfläche.

- Stellen Sie sich ein senkrechtes Lot in der Mitte des Rades vor.

- Tippen Sie auf das Rad etwa im 45-Grad-Winkel auf jeder Seite der vertikalen Linie, etwa 2,5 bis 5 cm von der Kante des Rads entfernt. (Bei großen Rädern kann eher auf die Kante als auf die Seite des Rads geklopft werden.)

- Drehen Sie das Rad um 180 Grad, sodass die Unterseite des Rads jetzt oben ist.

- Tippen Sie das Rad erneut etwa 45 Grad auf jeder Seite der vertikalen Linie an.

- Das Rad besteht den Test, wenn es beim Antippen an allen vier Punkten einen klaren metallischen Ton abgibt. Wenn das Rad an einem der vier Punkte tot klingt, ist es gerissen. Nicht verwenden.

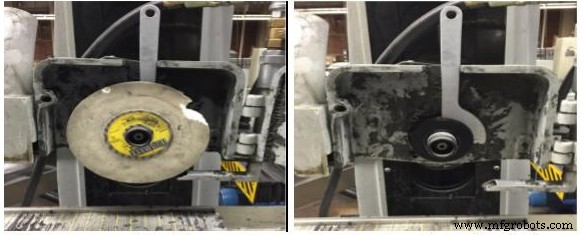

Ersetzen der Schleifscheibe

- Öffnen Sie das Radgehäuse. Wenn das Radgehäuse sehr fest sitzt, kann dies einen Gabelschlüssel, einen Schraubenschlüssel und einen Gummihammer erfordern.

- Entfernen Sie die Metallplatte oben, indem Sie die Schrauben lösen, mit denen sie am Radkasten befestigt ist.

Abbildung 3. Metallplatte und Radkasten entfernen

3. Hinter dem Rad, an der Spindel, ist ein Loch. Führen Sie den Spannschlüssel auf der rechten Seite in die Rückseite der Spindel ein. Der Schraubenschlüssel sollte in das Loch passen.

Abbildung 4. Schraubenschlüssel ins Loch Abbildung 5. Entfernen die Schleifscheibe

4. Führen Sie den Schraubenschlüssel in die beiden Löcher vorne am Rad ein. Wenn Sie das Rad von der Radachse lösen, wird durch Drehen nach rechts gelockert und durch Drehen nach links festgezogen. 5. Schlagen Sie mit einem Gummihammer auf den Gabelschlüssel, um das Rad zu lösen. 6. Um eine neue Schleifscheibe anzubringen, gehen Sie in umgekehrter Reihenfolge vor. Durch Drehen des Querlenkerschlüssels nach links wird er festgezogen. Achten Sie beim Einbau des Laufrads darauf, dass sich der Schraubenschlüssel auf der linken Seite befindet, nicht auf der rechten Seite. Drehen Sie den Querlenkerschlüssel von Hand und verwenden Sie den Gummihammer, wenn dies nicht mehr möglich ist. 7. Entfernen Sie den Schraubenschlüssel von der Rückseite der Spindel. 8. Schrauben Sie die Platte wieder oben auf das Radgehäuse. 9. Schließen Sie das Radgehäuse und ziehen Sie den Knopf fest.

5. Schlagen Sie mit einem Gummihammer auf den Gabelschlüssel, um das Rad zu lösen. 6. Um eine neue Schleifscheibe anzubringen, gehen Sie in umgekehrter Reihenfolge vor. Durch Drehen des Querlenkerschlüssels nach links wird er festgezogen. Achten Sie beim Einbau des Laufrads darauf, dass sich der Schraubenschlüssel auf der linken Seite befindet, nicht auf der rechten Seite. Drehen Sie den Querlenkerschlüssel von Hand und verwenden Sie den Gummihammer, wenn dies nicht mehr möglich ist. 7. Entfernen Sie den Schraubenschlüssel von der Rückseite der Spindel. 8. Schrauben Sie die Platte wieder oben auf das Radgehäuse. 9. Schließen Sie das Radgehäuse und ziehen Sie den Knopf fest.

Mahlverfahren

- Stellen Sie sicher, dass das richtige Laufrad für den Schaft verwendet wird. Es gibt verschiedene Schleifscheiben für Aluminium, Edelstahl und Titan.

- Reinigen Sie das Bett, bevor Sie das Werkstück darauf legen. Dadurch wird eine Störung der Magnetspannplatte verhindert.

- Platzieren Sie magnetische Parallelen um das Werkstück, um sicherzustellen, dass sich das Werkstück während des Schleifens nicht verschiebt.

- Schalten Sie die Magnetspannplatte ein, um die Teile auf dem Bett zu befestigen.

- Stellen Sie die Bett- und Sattelposition ein, um den Schaft unter dem Rad zu zentrieren.

- Senken Sie das Rad 2,5 cm über das Werkstück.

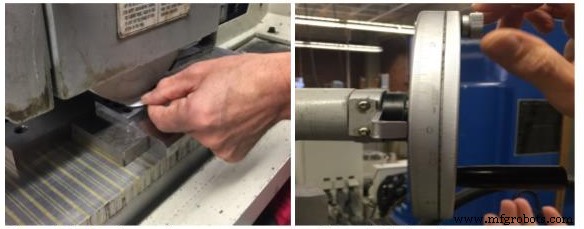

- Take a piece of paper and place it between the wheel and the stock. Move the paper back and forth while simultaneously lowering the wheel until the paper is no longer able to move to zero the z-axis. See figure 1.

- Zero the z-axis of the workpiece by setting the dial on downfeed handwheel to 0 inches. See figure 2.

- Lock the table Longitudinal stoke setting block so that there is about an inch of overtravel at each end of the table stroke.

- Adjust the table position so the wheel sits about an inch to the right of the workpiece.

- Lower the wheel to the desired depth of grinding. There should be a maximum downfeed of 0.001 inch per pass.

- Ensure the wheel is not in contact with the workpiece before turning the main power on. Press the green button to turn the spindle on and turn the coolant switch on.

- Grind the stock by making passes left to right along the x-axis.

- Once the first strip of the workpiece has been sufficiently ground, turn the y-axis handwheel half a turn clockwise.

- Grind another strip of the workpiece from left to right along the x-axis.

- Repeat until the workpiece is fully ground, then repeat all of the previous steps for the other side.

Figure 6. Setting the z axis Figure 7. Setting downfeed

Grinding Wheel

Select the grinding wheel:

Keep in mind that a grinding wheel is a form of cutting tool, and except in the case of wheel for general purpose grinding, the abrasive, grit size, grade and structure, bond type should be selected to fit the particular job on which the wheel is to be used, just as a cutter, drill or tap is selected for its specific job.

To select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. There are:

1. Grinding wheel manufactures instruction.

2. Material to be ground and its hardness.

3. Amount of stock to be removed and finish required.

4. Are of grinding contact.

5. Severity of the grinding operation.

6. Wheel speed.

7. Feed rate

8. Operating technique.

Suggestions:

1. First consider the material to be ground and its hardness. These effect the choice of abrasive, grift size, and grade or hardness of the wheel.

- Aluminum oxide are best for steels, while Silicon carbide abrasives are better suited to grinding cast iron, nonferrous metals and nonmetallic materials.

- A relatively fine grit size works best on taking heavier cuts can be used advantageously on soft and ductile materials that are readily penetrated.

- The hardness of the material to be ground also affects choice of the wheel grade or hardness. A harder grade can be used on soft, easily penetrated materials than on hard materials which naturally tend to dull the wheel faster. The softer grades release the dull grains more readily to present new, sharp grains to the work.

2. Second factor, in selecting a wheel in the amount of stock to be removed and the finish required. These affect the choice of grift size and bond as follows:

- A relatively coarse grit size is selected for rapid stock removal without regard for finish as rough grinding; a fine grift should be used where a high finish is desired.

- Vitrified bonded wheels are generally used where a commercial finish satisfactory. The organic bonds, resinoid, rubber and shellac, produce the highest finish.

3. The area of grinding contact between the wheel and the work affects the choice of grift size and grade.

- A coarse grift is required when the contact area is relatively large, as in surface grinding with cup wheels, cylinders or segments, to provide adequate chip clearance between the abrasive grains. As area of contact becomes smaller and the unite pressure tending to break down the wheel face becomes greater, finer grit wheels should be used.

- As to the grade or hardness, on large area of contact a soft grade will provide normal breakdown of the wheel, insuring continuous, free-cutting action. A harder grade, on the other hand, is needed to stand up under the increasingly higher unit pressure as the area of contact becomes smaller.

4. The severity of the grinding operation affects the choice of abrasive and grade.

- A tough abrasive like 4A Aluminum Oxide should be used for rough, heavy duty grinding of steel.

- The milder abrasives like 32 and 38 Aluminum Oxide are best for lighter precision grinding operations on steels and semisteels, while the intermediate 57 and 19 Aluminum Oxide abrasives are used for precision and semiprecision grinding of both mild and hard steels.

- The severity of the grinding operation also influences the choice of grade. Hard grade provide durable wheels for rough grinding such as snagging, while medium and softer grade wheels can be used for precision type operations which are less severe on the wheel.

5. The speed at which the grinding wheel is to be operated often dictates the type of bond.

- Vitrified bonded wheels should not be used at speeds over 6,500 s.f.p.m. With few exceptions, when the speed exceeds this figure, resinoid, rubber or shellac bonded wheels should be used. Note, the safe operating speed shown on the tag, wheel or blotter must never be exceeded.

6. Feed rate

- The higher the feed rate, the greater the grinding pressure is. If the grinding speed of workpiece must be increased, the feed rate will be increased, then the wear of the wheel will be faster. Therefore a harder grinding wheel is required.

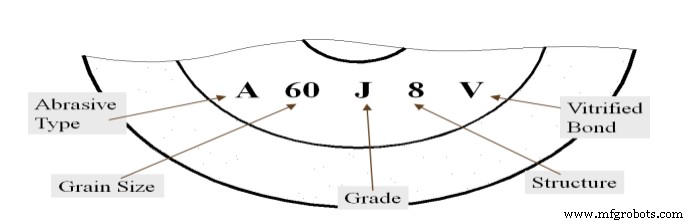

- A standard wheel marking system is used for the identifying five major factors in grinding wheel selection:

- Type of abrasive

- Grit size

- Grade or hardness

- Structure

- Bond

First Symbol:Type of Abrasive

A wheel marked A 60-J8V indicates the following:

A – Fused aluminum oxide

Figure 8:Grinding Wheel Marking

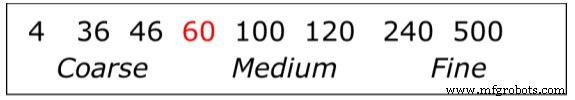

Second Symbol:Grit Size

The following scale can be used to determine grit:

Third Symbol:Grade of Hardness

- Hardness grade is a measure of bond strength of the grinding wheel.

- Bond material holds abrasive grains together in the wheel.

- The stronger the bond, the harder the wheel.

- Hardness grade is a measure of bond strength of the grinding wheel.

A to G are softer.

H to P are more medium grades.

R to Z are harder.

Fourth Symbol:Structure

- Structure, the spacing of the abrasive grains in the wheel is indicated by numbers.

1 is a dense structure.

8 is a more medium structure.

15 is an open structure.

Fifth Symbol:Bond

- Bond is identified by letter according to the following:

- V – Vitrified

- B – Resinoid

- R – Rubber

- E – Shellac

- M – Metal

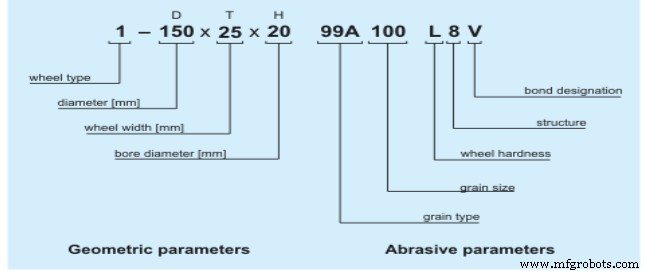

Standard grinding wheel marking example:

1- A – 305 X 25 X 127 WA 46 K 8 V 7N 2000m/min

FROM(WHEEL TYPE):1(Straight-plain)

FACE:A

SIZE:Dia. (D) X Width(W) X Bore(H)

ABRASIVE TYPE:WA (See Figure 2)

GRAIN SIZE:46 (See Figure 2)

GRADE:K (See Figure 2)

STRUCTURE:8 (See Figure 2)

BONE TYPE:V (See Figure 2)

MAKER CODE:7N

MAX. RPM:2000m/min.

Figure 9:Grinding Wheel Selection Chart

Figure 10:Grinding Wheel Selection Chart

UNITS TEST

1. Please list five Safety Precautions.

2. Please list five main parts of the surface grinders.

3. What is a diamond wheel dresser?

4. When Dressing the Wheel how far Diamond dresser should be located to the left of the center of the wheel?

5. What is a Ring Test?

6. How do you Performing the ring test?

7. When select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. Please list five out of eight factors.

8. Aluminum oxide grinding wheel are best for what?

9. A standard wheel marking system is used for the identifying factors in grinding wheel selection. Please all five major factors?

10. A wheel marked WA 80-L9B, Please indicates the following.

Chapter Attribution Information

This chapter was derived from the following sources.

Grinding and Buffing derived from Mechanical Engineering Tools by the Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

Industrietechnik

- Feinguss-Oberflächenbeschaffenheit

- 12 Kapitel 3:Bohrmaschine

- Rotations-Flächenschleifer und Verarbeitungsqualität

- Flachschleifen auf die altmodische Art

- Einführung in die SPS-Flächenschleifmaschine

- Surface Grinder Ausführliche Einführung und Anleitung

- Vier Arten von Schleifmaschinen und ihre Verwendung

- So holen Sie das Beste aus Ihrem Benchtop-Flächenschleifer heraus

- Eine Kurzanleitung zum Säulenoberflächenschleifer

- Ebenheitstoleranz in GD&T