Legierter Stahl – Zusammensetzungen, Arten, Eigenschaften, Verwendungen

In diesem Artikel werden wir über legierten Stahl sprechen , die sowohl in der Industrie als auch im täglichen Leben sehr häufig verwendet werden. Beginnend mit der Definition wir werden seine Zusammensetzung untersuchen , Typen , und verwendet und Eigenschaften .

Was ist legierter Stahl?

Legierter Stahl können als Stähle definiert werden, denen andere Elemente als Kohlenstoff in ausreichenden Mengen zugesetzt werden, um Eigenschaften zu verbessern.

Die häufigsten Legierungselemente, die Stahl zugesetzt werden, sind Chrom, Nickel, Mangan, Silizium, Vanadium, Molybdän, Wolfram, Phosphor, Kupfer, Titan, Zirkonium, Kobalt, Niob und Aluminium. Jedes dieser Elemente verleiht den Stählen, denen es zugesetzt wird, bestimmte Eigenschaften. Sie können einzeln oder in Kombination verwendet werden, um dem Stahl gewünschte Eigenschaften zu verleihen.

Eigenschaften von legiertem Stahl: Wie Kohlenstoff sind eine Reihe von Legierungselementen löslich, um Legierungen mit verbesserter Festigkeit herzustellen , Dehnbarkeit und Zähigkeit . Auch Kohlenstoff bildet nicht nur eine intermetallische Verbindung mit Eisen, sondern verbindet sich auch mit vielen Legierungselementen und bildet Legierungskarbide. Diese Legierungskarbide sowie Eisenlegierungskarbide sind gewöhnlich hart und es mangelt ihnen an Zähigkeit.

Einige Legierungselemente werden hinzugefügt, um das Kornwachstum zu verhindern oder einzuschränken . Aluminium gilt in dieser Hinsicht als am effektivsten. Andere sind Zirkonium, Vanadium, Chrom und Titan. Strukturell beeinflusst die Zugabe von Legierungselementen fast immer den Austenit-Ferrit-Umwandlungsmechanismus, indem sie die Temperatur ändert, bei der die Umwandlung von Gamma- in Alpha-Eisen stattfindet. Einige Legierungselemente erniedrigen und andere erhöhen die kritische Temperatur.

Die durch Legierungselemente hervorgerufenen Zusammensetzungs- und Strukturänderungen verändern und verbessern die physikalischen, mechanischen und Verarbeitungseigenschaften von Eisen und Stahl. Im Allgemeinen können legierte Stähle bessere Festigkeits-, Duktilitäts- und Zähigkeitseigenschaften verleihen, die mit Kohlenstoffstahl nicht erreicht werden können. Folglich sollte der Produktions- und Konstrukteur legierte Stähle in Konstruktionen berücksichtigen, die hohen Spannungen und/oder Stoßbelastungen ausgesetzt sind.

Fast alle legierten Stähle werden mit feinkörnigem Gefüge hergestellt . Feinkornstähle neigen bei der Wärmebehandlung weniger zur Rissbildung, haben aber bessere Zähigkeits- und Stoßfestigkeitseigenschaften. Grobkornstähle weisen bessere Zerspanungseigenschaften auf und können tiefer gehärtet werden als Feinkornstähle.

Welcher legierte Stahl wird zur Herstellung von Permanentmagneten verwendet?

1. Siliziumstahl

2. Vanadiumstahl

3. Manganstahl

4. Kobaltstahl

Richtige Antwort ist 4 . Kobaltstahl

Alnico-Legierung, eine Eisenlegierung mit Aluminium, Nickel und Kobalt. Alnico-Legierungsstahl verwendet, um starke Dauermagnete herzustellen. Sie sind in der Industrie- und Unterhaltungselektronik weit verbreitet.

Welcher legierte Stahl wird zur Herstellung von Precious Instruments verwendet?

1. Siliziumstahl

2. Manganstahl

3. Vanadium

4. Invar-Stahl

Richtige Antwort ist 4 . Invar-Stahl

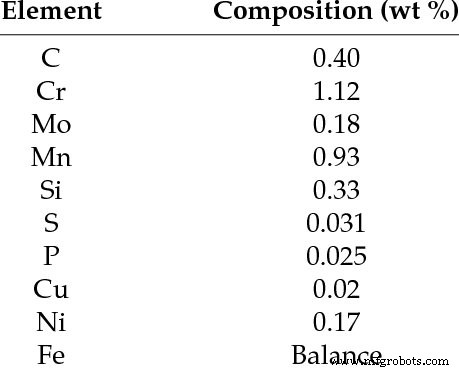

Legierungsstahlzusammensetzung

Auswirkungen von Legierungselementen

Um den legierten Stahl auszuwählen, der für ein bestimmtes Design am besten geeignet ist, die Auswirkungen der primären Legierungselemente müssen berücksichtigt werden. Sie sind :

Nickel bietet Zähigkeit, Korrosionsbeständigkeit und Tiefenhärtung.

Chrom verbessert die Korrosionsbeständigkeit, Zähigkeit und Härtbarkeit.

Mangan desoxidiert und trägt zur Festigkeit und Härte bei, verringert die kritische Abkühlgeschwindigkeit.

Silizium desoxidiert und fördert die Beständigkeit gegen Hochtemperaturoxidation, erhöht die kritische Temperatur für die Wärmebehandlung, erhöht die Anfälligkeit von Stahl für Entkohlung und Graphitisierung.

Molybdän fördert die Härtbarkeit, erhöht die Zug- und Kriechfestigkeit bei hohen Temperaturen.

Vanadium desoxidiert und fördert die feinkörnige Struktur. Kupfer erhöht die Korrosionsbeständigkeit und wirkt als Verstärkungsmittel.

Aluminium desoxidiert und fördert die feinkörnige Struktur und unterstützt die Nitrierung

Bor erhöht die Härtbarkeit,

Eine Zusammenfassung der Auswirkungen der Hauptlegierungselemente in Stahl ist in Tabelle 4.6 angegeben.

Niedriglegierter Stahl

Ein niedrig legierter Stahl ist eine Metalllegierung aus Stahl und weiteren Metallen mit wünschenswerten Eigenschaften. In niedrig legiertem Stahl sind etwa 1 % bis 5 % Legierungselemente vorhanden. Als Ergebnis hat es präzise chemische Zusammensetzungen, die verbesserte mechanische Eigenschaften bieten, um Korrosion zu widerstehen.

Während der Herstellung werden niedriglegierte Stähle normalerweise wärmebehandelt, normalisiert und angelassen. Sie können auch geschweißt werden. Andererseits ist eine Wärmebehandlung der Schweißnaht erforderlich, um Schweißnahtrisse zu verhindern.

Niedriglegierte Stähle bieten eine Reihe von Vorteilen gegenüber Baustahl, darunter:

- Außergewöhnliche Streckgrenze

- Hält extreme Temperaturen aus

- Gute Kriechfestigkeit

- Oxidationsbeständigkeit

- Beständigkeit gegen Wasserstoff

- Dehnbarkeit bei niedrigen Temperaturen

Typen von legiertem Stahl oder Klassifizierung von legiertem Stahl

Legierte Stähle können nach ihrer chemischen Zusammensetzung klassifiziert werden , Strukturklasse und Zweck .

Klassifizierung nach chemischer Zusammensetzung

In diesem Aspekt werden legierte Stähle in Dreikomponentenstähle unterteilt , die neben Eisen und Kohlenstoff ein Legierungselement enthalten:Vierkomponentenstähle , enthaltend zwei Legierungselemente usw.

Klassifizierung nach Strukturklasse

Auf der Grundlage der Struktur, die erhalten wird, wenn Proben mit kleinem Querschnitt an Luft gekühlt werden. Legierte Stähle können klassifiziert werden als:1. Perlitisch 2. Martensitisch 3. Austenitisch 4. Ferritisch und 5. Karbid .

Klassifizierung nach Zweck

Legierte Stähle können hinsichtlich der Verwendungszwecke, für die ihre Eigenschaften geeignet sind, klassifiziert werden:

1. Baustähle 2. Werkzeugstähle 3. Stähle mit besonderen physikalischen Eigenschaften.

1. Legierter Baustahl

Sie werden in drei Gruppen eingeteilt:niedrig legiert (bis zu 5 Prozent Legierungselemente), mittlere Legierung (über 5 Prozent) und hochlegiert (mehr als 10 Prozent). IS:7598-1974.

Legierte Baustähle werden in der Maschinenbauindustrie häufig für Teile eingesetzt, die im Betrieb sowohl statischen als auch dynamischen Belastungen ausgesetzt sind. Stähle insbesondere für Artikel mit großem Querschnitt. Die Legierungselemente verstärken den Ferrit, der der Hauptbestandteil in der Struktur dieser Stähle ist; Erhöhung der Härtbarkeit, Verfeinerung der Korngröße; und erhöhen den Widerstand gegen Erweichung beim Erhitzen auf mäßige Temperaturen.

Die wichtigsten Legierungselemente in Baustählen sind Chrom, Nickel und Mangan. Wolfram, Molybdän, Vanadium und Titan werden normalerweise nicht als unabhängige Zusätze verwendet, sie werden in Verbindung mit Chrom, Nickel und Mangan hinzugefügt.

2. Legierter Werkzeugstahl

Sie werden im Werkzeugbau eingesetzt, wenn die Standzeiten von Kohlenstoffstählen nicht ausreichen.

Die Werkzeugindustrie wird beliefert mit :

1. Niedrig legierte Stähle, die bei Temperaturen bis zu 250 °C eine hohe Härte behalten.

2. Mittel- und hochlegierte Stähle, z. B. Schnellarbeitsstähle, die bei Temperaturen bis zu 620 °C eine hohe Härte behalten. Erst nach geeigneter Wärmebehandlung erreichen sie eine hohe Schnittigkeit.

Legierte Werkzeugstähle werden in Herd- und Elektroöfen erschmolzen und gehören zu den hohen Qualitätsklassen.

3. Legierte Stähle mit besonderen physikalischen Eigenschaften

Sie können in mehrere Gruppen wie (1) unterteilt werden Edelstähle (2) Zunder- und hitzebeständige Stähle (3) Verschleißfeste Stähle (4) Magnetstähle und (5) Stähle mit besonderen thermischen Eigenschaften wie warmfeste Stähle usw.

Spezieller legierter Stahl

In Betriebssituationen, in denen Stähle hohen Temperaturen, Korrosion, Stößen usw. widerstehen müssen, sind spezielle legierte Stähle von unschätzbarem Wert. Die wichtigsten Gruppen von legierten Sonderstählen werden in den folgenden Diskussionen beschrieben.

Magnetstähle

Stähle mit hohem Kobaitgehalt werden bei richtiger Wärmebehandlung häufig zur Herstellung von Permanentmagneten für Magnetzünder, Lautsprecher und andere elektrische Maschinen und Instrumente verwendet. Stähle mit einer Zusammensetzung von 15 bis 40 % Kobalt 0,4 bis 10 % Wolfram besitzen verbesserte magnetische Eigenschaften.

Hitzebeständige Stähle

Hitzebeständige Stähle sind solche, die für das Arbeiten bei hohen Temperaturen besonders geeignet sind. Solche Stähle müssen den Einflüssen widerstehen, die zum Versagen gewöhnlicher Stähle führen, wenn sie unter hohen Temperaturen eingesetzt werden. Ein kontrollierter Stahl (entwickelt für die rostfreie Serie) bietet eine nützliche Kombination aus zunderfreien und festigkeitserhaltenden Eigenschaften zusammen mit einer Beständigkeit gegen Säurekorrosion, die mit der von rostfreien Stählen vergleichbar ist.

Legierte Stähle, die 23 bis 30 % Chrom mit einem Kohlenstoffgehalt von weniger als 0,35 % enthalten, werden hauptsächlich für den Betrieb bei Temperaturen zwischen 815 °C und 1150 °C verwendet. Aus diesen Stählen werden häufig Ofenteile, Glühkästen und andere Ausrüstungen hergestellt, die eine Beständigkeit gegen hohe Temperaturen erfordern.

Stoßfester Stahl

Stoßfeste Stähle sind solche, die Stoß- und starken Ermüdungsbelastungen widerstehen. Eine Stahlsorte für diesen Zweck enthält 0,50 Prozent Kohlenstoff, 2,25 Prozent Wolfram, 1,50 Prozent Chrom und 0,25 Prozent Vanadium. Eine andere Sorte von stoßfestem Stahl, bekannt als Silizium-Mangan-Stähle, enthält 0,55 Prozent Kohlenstoff, 2,00 Prozent Silizium, 0,80 Prozent Mangan und 0,30 Prozent Molybdän. Diese Stahlsorte wird hauptsächlich für Blatt- und Schraubenfedern verwendet.

Edelstahl

Edelstähle sind im Wesentlichen solche, die Chrom zusammen mit anderen Elementen wie Nickel enthalten, und werden wie unter gruppiert.

Austenitischer Edelstahl. Das wahrscheinlich wichtigste dieser Gruppe ist das mit 15 bis 20 Prozent Chrom und 7 bis 10 Prozent Nickel. Ein Stahl, der 18 % Chrom und 8 % Nickel enthält, wird sehr häufig verwendet und allgemein als 18/8-Edelstahl bezeichnet.

Martensitischer Edelstahl. Diese Gruppe wird oft als Reinchrom-Edelstahlsorten bezeichnet, die 10 bis 14 Prozent Chrom enthalten und mit seltenen Ausnahmen kein anderes wichtiges Legierungselement aufweisen. Diese Stähle sind alle durch Wärmebehandlung härtbar.

Ferritischer Edelstahl. Diese Gruppe enthält hauptsächlich 14 bis 18 oder 23 bis 30 Prozent Chrom, wiederum ohne andere wichtige Legierungselemente. Sie können nicht durch Wärmebehandlung gehärtet werden.

Maragierender Stahl

Sie sind Legierungen auf Eisenbasis, die 18 Ni 8 Co 5 Mo mit geringen Mengen an Al und Ti und weniger als 0,03 Prozent C enthalten. Die Festigkeit wird mit zunehmender Querschnittsdicke und auch bis zu 350 °C beibehalten. Diese Stähle werden für Luft verwendet Rahmen- und Motorkomponenten, Spritzgussformen und Gesenke.

Beim Abkühlen aus dem austenitischen Zustand wandelt sich die Legierung in einen Martensit vom feinen Leistentyp um, und die Ausscheidungshärtung wird durch Martensieren bei 480°C induziert.

Die Stähle haben aufgrund einer Kombination aus feiner Korngröße des Martensits und der hohen Versetzungsdichte eine hohe Bruchzähigkeit, was zu feinen Ausscheidungen führt.

Schnellarbeitsstahl

Schnellarbeitsstähle (HSS) haben ihren Namen daher, dass sie als Schneidwerkzeuge mit wesentlich höheren Schnittgeschwindigkeiten betrieben werden können, als dies bei unlegierten Kohlenstoff-Werkzeugstählen möglich ist. Schnellarbeitsstähle arbeiten mit einer zwei- bis dreimal höheren Schnittgeschwindigkeit als Kohlenstoffstähle.

Wenn ein hartes Material bei hoher Geschwindigkeit mit schweren Schnitten bearbeitet wird, kann ausreichend Wärme entwickelt werden, um zu bewirken, dass die Temperatur der Schneidkante eine Rotglut erreicht. Diese Temperatur würde Kohlenstoff-Werkzeugstahl erweichen, der sogar bis zu 1,5 Prozent Kohlenstoff enthält, und zwar so weit, dass seine Schneidfähigkeit zerstört wird. Daher wurden bestimmte hochlegierte Stähle, die als Schnellarbeitsstähle bezeichnet werden, entwickelt, die ihre Schneideigenschaften bei Temperaturen von 600°C bis 620°C beibehalten müssen.

Wir haben versucht, alle Details zum Thema Legierter Stahl abzudecken in größerem Umfang von Definition, Zusammensetzung, Eigenschaften und Verwendungen. Wenn Ihnen dieser Artikel gefällt, teilen Sie ihn bitte mit Ihren Freunden und geben Sie Ihr Feedback im Kommentar unten ab.

Industrietechnik

- Vier Stahlsorten

- Was ist Formsand? - Arten und Eigenschaften

- Was ist verzinkter Stahl? – Typen, Verwendungen, Vorteile

- Was ist Stahl? - Eigenschaften, Verwendung | Arten von Stählen

- Was ist Edelstahl? - Arten, Eigenschaften, Anwendung

- Was ist legierter Stahl?

- Inconel vs. Edelstahl im industriellen Einsatz

- Arten von Titanlegierungen, die im Feinguss verwendet werden

- VDM® Legierung 40 B

- Verständnis der gängigen Metallarten, ihrer Eigenschaften und Verwendungen