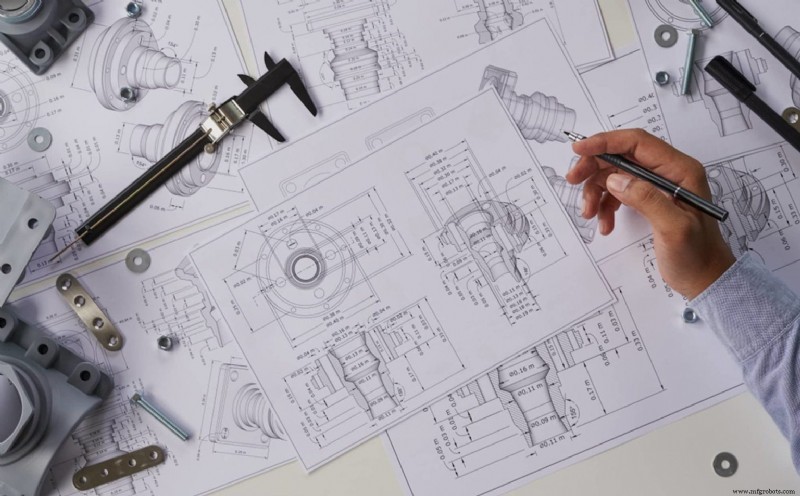

Der ultimative Leitfaden für die CNC-Bearbeitung

CNC-Bearbeitung (Computer Numerical Control) ist ein moderner, effizienter und automatisierter subtraktiver Fertigungsprozess, der es Herstellern ermöglicht, wiederholbare Teile von gleichbleibender Qualität aus einer Vielzahl von Materialien herzustellen, darunter Kunststoffe, Metalle und Verbundwerkstoffe. Heute sind CNC-bearbeitete Teile in einer Vielzahl unterschiedlicher Branchen zu finden, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Medizin.

Die Anfänge der CNC-Technologien lassen sich auf einige verschiedene Punkte in der Geschichte zurückführen. Die ersten modernen Bearbeitungswerkzeuge erschienen 1775, als Industrielle ein Bohrwerkzeug entwickelten, das es Herstellern ermöglichte, Dampfmaschinenzylinder mit gleichbleibender Genauigkeit und Präzision herzustellen.

Die technologischen Vorfahren der modernen Computertechnik tauchten jedoch früher im Jahrhundert auf und kamen aus der Textilindustrie. Im Jahr 1725 begann Basile Bouchon mit der Verwendung eines Systems aus gestanzten Löchern in Papierbändern, um Daten zu kodieren. Jahrzehnte später, im Jahr 1805, verfeinerte Joseph Marie Jacquard das Verfahren und tauschte das Papierband gegen stabile Lochkarten aus. Wenn sie in einer Sequenz gebunden wurden, bestimmten die Lochkarten, wie der Stoff zum Webstuhl hinzugefügt wurde, was den Prozess vereinfachte und eines der ersten Beispiele für die Programmierung lieferte. Diese Maschine, der Jacquard-Webstuhl, ist in gewisser Weise der Urahn unserer modernen Computer- und Automatisierungslösungen.

Dieser Leitfaden zu allen Dingen rund um die CNC-Bearbeitung erklärt, wie moderne CNC-Bearbeitungsprozesse funktionieren, einschließlich Materialoptionen, Designüberlegungen, Kostentreiber und mehr. Lesen Sie weiter oder klicken Sie hier, um das PDF herunterzuladen.

Arten der CNC-Bearbeitung

Heute gibt es mehrere technische Prozesse, die unter dem Dach der CNC-Bearbeitung enthalten sind.

3-Achs-Bearbeitung:Fräsen und Drehen

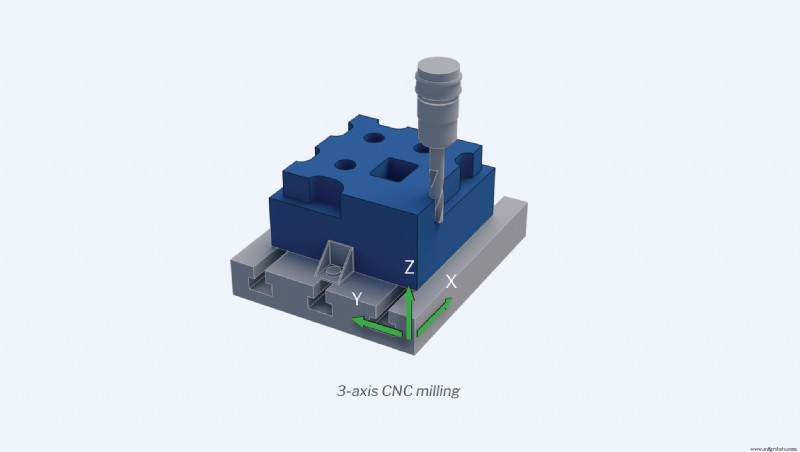

Sobald der Bediener die Bearbeitungsanweisungen eingibt, führen 3-Achsen-CNC-Maschinen die Eingabeoperationen aus, indem sie Schneidwerkzeuge verwenden, um entlang dreier Achsen zu schneiden:X (von links nach rechts), Y (von vorne nach hinten) und Z (auf und ab). Nieder). CNC-Fräsen und CNC-Drehen sind zwei gängige Beispiele für die 3-Achsen-Bearbeitung.

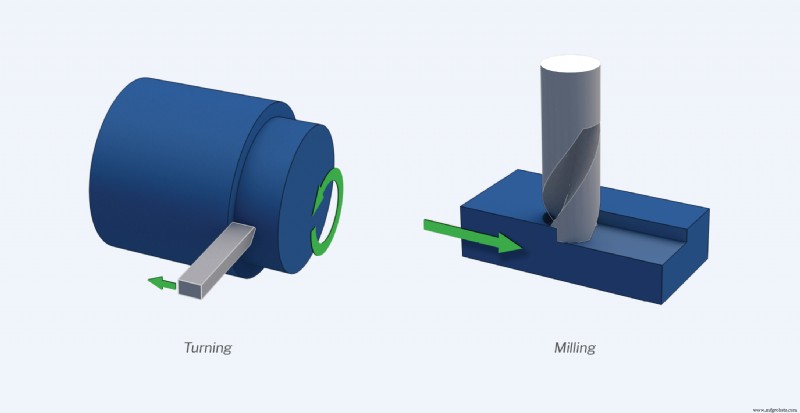

Beim 3-Achsen-CNC-Fräsen wird der Materialblock – auch Werkstück oder „Rohling“ genannt – mit einem Schraubstock oder einem Maschinenbett fixiert. Dadurch wird das Werkstück stationär gehalten, während Schneidwerkzeuge und rotierende Bohrer, die an einer zentralen Spindel befestigt sind, Schnitte ausführen, um Material zu entfernen und das endgültige Bauteil zu formen. Die 3-Achsen-CNC-Fräsmaschinen sind einfach zu programmieren und zu bedienen und können verwendet werden, um die meisten Teile mit einfachen geometrischen Designs herzustellen.

Da die Schneidwerkzeuge und Bohrer auf drei Achsen beschränkt sind, können einige Konstruktionsmerkmale oder Bereiche des Rohlings schwer zu vervollständigen oder zu erreichen sein (z. B. unkonventionelle Formen oder tiefe, schmale Hohlräume). Mehrere Setups können jedoch dabei helfen, das Werkstück so auszurichten, dass die Maschinen diese Merkmale erreichen. Während fast jeder 3-Achsen-Bearbeitungsauftrag mehr als eine Aufspannung pro Teil hat, können zu viele Aufspannungen pro Teil die Produktionskosten schnell erhöhen. Die Verarbeitung geometrisch komplexer Teile kann beispielsweise erfordern, dass Bediener Werkstücke manuell neu positionieren, was sich auf die Verarbeitungsgeschwindigkeit auswirken, die Arbeitskosten erhöhen und mehr Möglichkeiten für menschliche Fehler schaffen kann.

Der CNC-Drehprozess funktioniert etwas anders. Der Rohling wird an einer rotierenden Spindel befestigt, und eine Drehbank formt dann den inneren und äußeren Umfang des Stücks oder bohrt Löcher um die Mittelachse des Werkstücks. Die wichtigste Konstruktionseinschränkung bei CNC-Drehmaschinen besteht darin, dass sie immer rotationssymmetrische Teile produzieren. Das Verfahren eignet sich daher ideal für die Herstellung von Teilen wie Schrauben, Schalen oder Stuhlbeinen. Für diese Arten von abgerundeten Teilen können Drehmaschinen Teile schneller und kostengünstiger produzieren als CNC-Fräsmaschinen, insbesondere wenn Teile in großen Stückzahlen hergestellt werden.

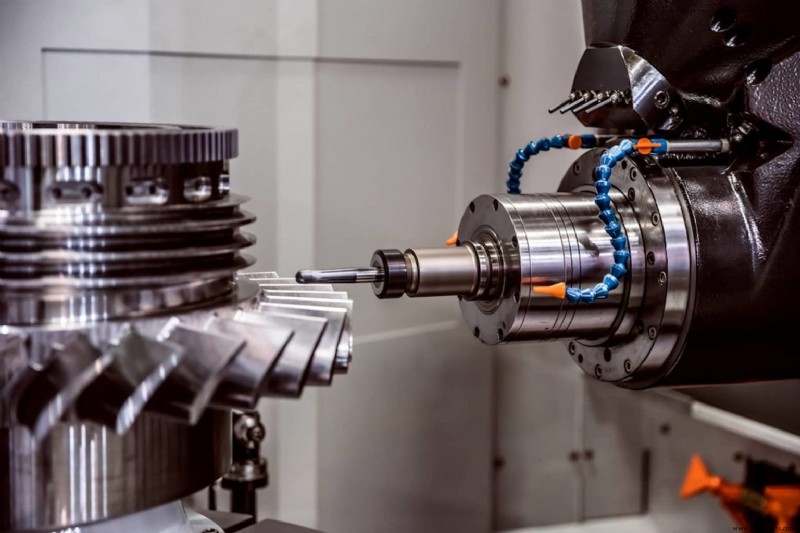

5-Achs- oder Mehrachsbearbeitung

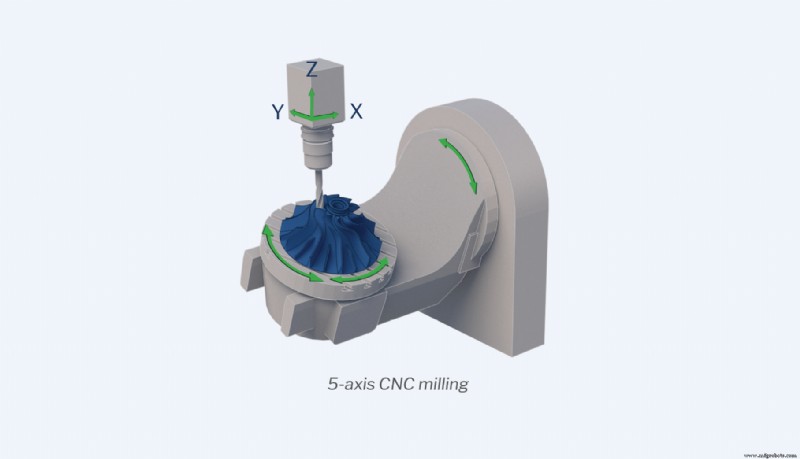

Mehrachsige Bearbeitungsprozesse ermöglichen den Schneidwerkzeugen eine größere Bewegungsfreiheit, während das Werkstück gefräst oder gedreht wird. 3-Achs-Prozesse lassen entweder den Rohling oder das Schneidwerkzeug rotieren, aber nicht beide. Im Gegensatz dazu ermöglichen 5-Achsen-Prozesse, dass sowohl das Werkstück als auch das Werkzeug gleichzeitig rotieren und sich entlang der X-, Y- und Z-Achse bewegen. Die 5-Achsen-CNC-Bearbeitung spart Zeit und ist ideal für die Herstellung komplexer und präziser Teile, wie sie in der Medizin-, Öl- und Gas- sowie der Luft- und Raumfahrtindustrie zu finden sind.

Die mehrachsige CNC-Bearbeitungsfamilie umfasst drei Prozesse:

- Indexiertes 5-Achsen-CNC-Fräsen: Beim indexierten 5-Achs-Fräsen können sich nicht nur die Schneidwerkzeuge entlang der drei Linearachsen bewegen, sondern zwischen den Operationen können der Bearbeitungstisch und der Werkzeugkopf in zwei Richtungen geschwenkt werden. Der bemerkenswerteste Vorteil des 5-Achs-Fräsens besteht darin, dass die Rohlinge zwischen den Schneidvorgängen nicht mehr manuell angepasst werden müssen, wodurch Bauteile mit komplexen Geometrien präziser und effizienter erstellt werden können. Die indexierte 5-Achsen-Bearbeitung eignet sich hervorragend für die Herstellung von Komponenten wie Gehäusen, Vorrichtungen und Vorrichtungen. Der Prozess liegt irgendwo zwischen 3-Achsen-CNC-Fräsen und kontinuierlicher 5-Achsen-CNC-Bearbeitung (siehe unten) in Bezug auf Geschwindigkeit, Präzision und die Fähigkeit, komplexe Geometrien zu bearbeiten.

- Kontinuierliches 5-Achsen-CNC-Fräsen: Kontinuierliche 5-Achsen-CNC-Fräsmaschinen können bei jedem Vorgang sowohl das Schneidwerkzeug als auch das Werkstück gleichzeitig bewegen und drehen, was die Herstellung von Teilen mit extrem komplizierten Geometrien und glatten Oberflächen ermöglicht. Obwohl dies die teuerste Form der CNC-Bearbeitung pro Teil ist, werden die Kosten für kontinuierliches 5-Achsen-CNC-Fräsen in der Regel durch verbesserte Oberflächengüte, Geschwindigkeit und Dimensionsstabilität ausgeglichen.

- Fräsdrehbearbeitung mit angetriebenen Werkzeugen: Beim Fräsdrehen werden Elemente von CNC-Drehmaschinen mit Fräswerkzeugen kombiniert. Das Werkstück wird an einer rotierenden Spindel befestigt, während Schneidwerkzeuge Material aus dem Rohling entfernen. Durch die Kombination der Elemente von CNC-Drehmaschinen mit Fräswerkzeugen bietet CNC-Fräsdrehen ein hohes Maß an Genauigkeit und geometrischer Vielseitigkeit, wodurch es sich hervorragend für die Herstellung von Teilen mit losen Rotationssymmetrien eignet, wie z. B. Nockenwellen oder Zentrifugalkompressoren.

Auswahl der richtigen Art der CNC-Bearbeitung

Bei der Auswahl eines Fertigungsverfahrens für Ihr Teil müssen Sie abwägen, ob es sich besser für die 3- oder 5-Achsen-Bearbeitung eignet. Im Allgemeinen können Teile mit einfacherem Design schnell und kostengünstig mit 3-Achsen-Maschinen hergestellt werden, während 5-Achsen-Maschinen besser für die Erstellung geometrisch komplexer Teile mit höherer Geschwindigkeit und Genauigkeit geeignet sind.

Wenn Sie ein begrenztes Budget haben oder nur eine flache Oberfläche schneiden müssen, sind 3-Achsen-Maschinen die richtige Wahl. 3-Achsen-Maschinen sind nicht nur günstiger, sondern auch einfacher zu programmieren, sodass Sie nicht die Kosten für die Arbeit mit teuren 5-Achsen-Programmierern und Bedienern tragen müssen. Außerdem ist die Vorbereitungszeit bei der 3-Achsen-Bearbeitung kürzer.

Wenn Sie ein tieferes Teil oder eines mit komplexer Geometrie herstellen müssen, sollten Sie die 5-Achsen-Bearbeitung verwenden. Mit 5-Achs-Maschinen können Sie das Werkstück von allen Seiten bearbeiten, ohne dass eine manuelle Drehung erforderlich ist. Mit der 5-Achsen-Bearbeitung erzielen Sie höhere Erträge, größere Genauigkeit und mehr Bewegungsfreiheit sowie die Möglichkeit, größere Teile schneller herzustellen.

Gängige CNC-Materialien

Einer der Vorteile der CNC-Bearbeitung besteht darin, dass der Prozess mit vielen verschiedenen Materialien kompatibel ist, wobei Kunststoffe und Metalle die beiden häufigsten Materialfamilien sind. Hier sind einige der Kunststoffe und Metalle, denen Sie wahrscheinlich begegnen werden.

Hochleistungspolymere

- Acrylnitril-Butadien-Styrol (ABS): ABS ist ein schlagfester technischer Thermoplast mit hervorragenden mechanischen Eigenschaften. Stark und steif, während es ein gewisses Maß an Flexibilität beibehält, zeichnet sich ABS durch mechanische Festigkeit, gute Isolierung und Widerstandsfähigkeit gegen Abrieb und Belastung aus.

- Polyethylen hoher Dichte (HDPE): Als eines der vielseitigsten thermoplastischen Polymere überhaupt ist HDPE ein flexibles und einfach zu verarbeitendes Material, das sehr widerstandsfähig gegen Spannungsrisse, Chemikalien und Korrosion ist – selbst bei niedrigen Temperaturen. Es bietet auch eine hervorragende Schlagfestigkeit. HDPE wird häufig zur Herstellung von Plastikflaschen, Stopfen, Dichtungen, Isolatoren, Rohrleitungen und vielen anderen Waren verwendet.

- Polyethylen niedriger Dichte (LDPE): Dieser robuste, flexible Kunststoff wird hauptsächlich zur Herstellung von Orthesen und Prothesen verwendet und lässt sich leicht schweißen und heißsiegeln. Obwohl es eine gute chemische Beständigkeit bietet, ist LDPE nicht ideal für Anwendungen, die Steifheit, hohe strukturelle Festigkeit oder Hochtemperaturbeständigkeit erfordern.

- Polyamid (PA) oder Nylon: Nylons sind eine Familie von reibungsarmen Kunststoffen, die sich aufgrund ihrer einzigartigen Kombination aus Elastizität, Steifigkeit und Steifheit gut zum Ersetzen von Metallkomponenten wie Lagern oder Buchsen eignen. Nylons können mit einer Reihe von Additiven verstärkt werden, um spezifische Material- und chemische Eigenschaften zu erzielen, oder mit anderen Kunststoffen kombiniert werden, um die Leistung und Materialeigenschaften zu verbessern.

- Polyamid (PA) oder Nylon 30 % GF: Glasfasern, einer der häufigsten Zusatzstoffe für technische Kunststoffe, erhöhen die Festigkeit und Steifigkeit von Nylonteilen erheblich. Leider erhöhen diese Fasern auch die Sprödigkeit des Materials und sind daher nur für Anwendungen zu empfehlen, bei denen es nicht um hohe Stoßbeanspruchung oder Durchbiegung geht.

- Polycarbonat (PC): Dieser Kunststoff wird aus einer Reihe von Gründen häufig verwendet – er ist robust und dennoch leicht, er ist ein guter elektrischer Isolator und von Natur aus hitzebeständig. PC ist von Natur aus transparent und durchscheinend und nimmt Pigmente gut auf. Darüber hinaus ist PC beständig gegen verdünnte Säuren, Öle und Fette, aber anfällig für Kohlenwasserstoffverschleiß und UV-Strahlen.

- Polyetheretherketon (PEEK): Als Hochleistungspolymer mit einer einzigartigen Kombination mechanischer Eigenschaften ist PEEK chemikalien-, verschleiß-, kriech-, ermüdungs-, flüssigkeits- und temperaturbeständig. Dieses Material ist nicht nur recycelbar und biokompatibel, sondern auch leicht, stark und in allen gängigen Lösungsmitteln unlöslich. Ähnlich wie Nylon kann PEEK Metall in der CNC-Bearbeitung ersetzen. Übliche Anwendungen für dieses Material sind Kolbeneinheiten, kritische Flugzeugtriebwerksteile und Dentalspritzen. Insbesondere ist es einer der teureren CNC-Bearbeitungskunststoffe auf dem Markt.

- Polyetherimid (PEI): Allgemein bekannt als ULTEM®, ist PEI ein Hochleistungskunststoff und Grundnahrungsmittel für die Fertigung. PEI ist nicht nur stark und einfach zu verwenden, sondern auch beständig gegen Chemikalien und Flammen und hält extrem hohen Temperaturen stand, ohne seine stabilen elektrischen Eigenschaften zu verlieren. Aus diesem Grund wird PEI typischerweise zur Herstellung von Produkten wie Leiterplatten, Brillen, Geräten zur Lebensmittelzubereitung und -sterilisation sowie Flugzeugteilen verwendet. Es ist eines der wenigen im Handel erhältlichen amorphen thermoplastischen Polymere, das seine mechanische Integrität bei hohen Temperaturen behält.

- Polymethylmethacrylat (PMMA): PMMA ist ein starres thermoplastisches Polymer, das oft als Acryl oder Acrylglas bezeichnet wird. Dieses extrem bruchsichere, robuste und leichte Material ist lichtdurchlässig und beständig gegen Witterungseinflüsse und UV-Licht, wodurch es sich ideal für Anwendungen mit geringer Beanspruchung wie Gewächshäuser, Abdeckungen von Autoscheinwerfern und Blinkern oder Solarpanels eignet. Es ist jedoch wichtig zu beachten, dass PMMA anfällig für hohe Hitze, Stöße, Verschleiß und Abrieb ist und bei starker Belastung zu Rissen neigt.

- Polyoxymethylen (POM): Allgemein bekannt als Acetal oder unter seinem Markennamen Delrin®, bietet dieser halbkristalline Thermoplast in technischer Qualität eine hervorragende Dimensionsstabilität, Steifheit und geringe Reibung. Aufgrund dieser Eigenschaften wird Acetal häufig zur Herstellung hochpräziser Teile verwendet, die in Anwendungen eingesetzt werden, bei denen hohe Festigkeit, Haltbarkeit und ein breiter Betriebstemperaturbereich (-40 °C bis 120 °C) erforderlich sind.

- Polypropylen (PP): Dieser kostengünstige Kunststoff ist leicht, hochbeständig gegen Chemikalien in korrosiven Umgebungen und beständig gegen die meisten organischen Lösungsmittel, Entfettungsmittel und Elektrolyte. Im Vergleich zu LDPE und HDPE hat PP eine geringere Schlagzähigkeit, bietet aber eine bessere Zugfestigkeit.

- Polytetrafluorethylen (PTFE): PTFE, allgemein bekannt als Teflon®, ist ein vielseitiges Polymer, das wegen seiner mechanischen Eigenschaften bevorzugt wird. PTFE ist beständig gegen Chemikalien, Temperatur, Licht, UV-Strahlen, Wasser, Witterung, Ermüdung und Haftung und wird häufig in Beschichtungen von Antihaftpfannen gefunden, aber auch in Halbleitern, Dichtungen und sogar einigen medizinischen Anwendungen verwendet. Obwohl PTFE einer der korrosionsbeständigsten Kunststoffe ist, ist es kriech- und abriebempfindlich.

- Polyvinylchlorid (PVC): PVC ist einer der ältesten Kunststoffe der Welt. Stark weißes und starres PVC ist eine erschwingliche Gummialternative, die seit Jahrzehnten stark nachgefragt wird. Aufgrund seiner starken Licht-, Chemikalien- und Korrosionsbeständigkeit ist PVC ein beliebtes Material in den Bereichen Gesundheitswesen, IT, Transport, Textilien und Bauwesen.

- Polyethylen mit ultrahohem Molekulargewicht (UHMW): UHMW ist ein zäher, vielseitiger und gut bearbeitbarer Kunststoff, der zur Herstellung von Teilen mit hoher Abrieb- und Verschleißfestigkeit, Haltbarkeit und niedrigen Reibungskoeffizienten verwendet werden kann. UHMW ist in der Regel nicht für hochbelastbare Anwendungen oder Bedingungen über 80 bis 100 °C geeignet.

Metalle

Stähle und Edelstähle, Aluminium und Weichmetalle wie Messing, Bronze, Titan und Kupfer gehören zu den beliebtesten zerspanbaren Metallen. Während Stähle und Aluminium am häufigsten bearbeitet werden, bietet jede Metallfamilie unterschiedliche physikalische Eigenschaften und Preispunkte.

- Aluminium: Aluminium ist ein weiches, nicht magnetisches Metall mit geringer Dichte, das viel einfacher zu bearbeiten ist als Stahl. Aufgrund ihrer geringen Zugfestigkeit werden diese Metalle oft mit anderen Materialien legiert, um gewünschte physikalische Eigenschaften hervorzuheben. Aluminium wiegt im Allgemeinen etwa 1/3 des Gewichts von Stahl, was bedeutet, dass es ein besseres Verhältnis von Festigkeit zu Gewicht bietet. Dies kann beim Leichtbau von Teilen nützlich sein. Sie sind auch viel bessere thermische und elektrische Leiter als Stähle.

- Stähle: Stähle sind Metalle auf Eisenbasis, die mit Kohlenstoff und anderen Metallen legiert wurden, typischerweise einschließlich Mangan, Phosphor oder Schwefel. Stähle sind in der Regel stärker und haltbarer als Aluminium. Sie sind jedoch auch schwerer und ohne die Verwendung von Hartmetall oder anderen Spezialwerkzeugen schwieriger zu bearbeiten, was die Produktionskosten erhöhen kann.

- Edelstähle: Der Hauptunterschied zwischen Stählen und Edelstählen besteht darin, dass letztere eher mit Chrom als mit Kohlenstoff legiert sind. Während herkömmliche Stähle bei Kontakt mit Feuchtigkeit und Sauerstoff anfällig für Rost und Korrosion sind, bildet der Chromgehalt in Edelstählen eine passive Chromoxidschicht auf der Metalloberfläche, die eine weitere Oxidation des Eisens im Inneren verhindert. Dies hemmt auch die Fähigkeit von Stählen, Strom zu leiten. Edelstähle können mit anderen Metallen (einschließlich Molybdän, Nickel oder Titan) legiert werden, um die Korrosions- und Hitzebeständigkeit eines Teils zu erhöhen.

- Weichmetalle: Weichmetalle wie Messing, Bronze, Titan und Kupfer bieten ein breites Spektrum an physikalischen Eigenschaften, die für bestimmte Anwendungen attraktiv sind. Weichmetalle – insbesondere solche mit hohem Kupfergehalt – können jedoch aufgrund der hohen Duktilität von Kupfer schwieriger zu bearbeiten sein. Die Bearbeitung von Weichmetallen kann zu einer erhöhten Wärmeentwicklung an der Schneidstelle, größerem Werkzeugverschleiß und Fressen (einer gummiartigen Ansammlung an der Schneidkante des Werkzeugs) beitragen. Insbesondere Titan ist auch weniger steif als andere Metalle und erfordert daher einen festen Griff am Werkstück, um Präzision und Genauigkeit zu gewährleisten. All diese Faktoren können zu höheren Bearbeitungskosten für Weichmetalle beitragen.

CNC-Oberflächenveredelung und Nachbearbeitung

Nachdem ein Teil oder eine Komponente bearbeitet wurde, muss es möglicherweise einem oder mehreren Endbearbeitungsprozessen unterzogen werden. Diese Prozesse können verwendet werden, um ästhetische Mängel zu beseitigen, das Erscheinungsbild eines Produkts zu verbessern, zusätzliche Festigkeit und Widerstandsfähigkeit bereitzustellen, die elektrische Leitfähigkeit anzupassen und vieles mehr. Gängige Veredelungsverfahren für bearbeitete Teile sind Eloxieren, Pulverbeschichten und Perlstrahlen. Es ist jedoch auch üblich, Teile im bearbeiteten oder gefrästen Zustand zu belassen, wenn andere Endbearbeitungen nicht erforderlich sind.

Allgemeine CNC-Endbearbeitungsoptionen

- Eloxieren (Aluminium): Eloxieren ist ein elektrochemischer Prozess, bei dem Aluminium- oder Titanlegierungen in ein elektrolytisches Bad getaucht werden, um die natürliche Oxidschicht eines bearbeiteten Teils zu verdicken, um es dichter, elektrisch nicht leitend und haltbarer zu machen. Eloxierte Oberflächen versprechen auch eine gute Maßhaltigkeit, wodurch sie am besten in Hochleistungs-Engineering-Anwendungen eingesetzt werden, insbesondere für interne Hohlräume und kleine Teile. Eloxieren bietet eine der ästhetisch ansprechendsten Oberflächenbehandlungen für CNC-bearbeitete Teile, hat aber einen höheren Preis.

- Perlenstrahlen (Metall oder Kunststoff): Beim Perlenstrahlen wird ein Druckluftsystem verwendet, um Millionen von Glasperlen auf das Teil zu schießen, wodurch Werkzeugspuren und Unvollkommenheiten effektiv entfernt werden, und es kann verwendet werden, um eine konsistente körnige, matte oder satinierte Oberflächenbeschaffenheit zu erzeugen. Beim Perlstrahlen werden keine chemischen oder mechanischen Eigenschaften hinzugefügt, und im Gegensatz zur Pulverbeschichtung, bei der einem Teil Material hinzugefügt wird, handelt es sich um ein reduktives Finish, was bedeutet, dass bei dem Verfahren Material vom Teil entfernt wird. Dies ist eine wichtige Überlegung, wenn Ihr Teil strenge Toleranzen hat. Perlstrahlen ist eine der günstigsten Oberflächenveredelungen, muss aber manuell ausgeführt werden. Perlengröße und -qualität wirken sich auch auf das endgültige Finish aus.

- Schwarzoxid (Stahl, Edelstahl, Kupfer): Dieser elektrochemische oder chemische Behandlungsprozess erzeugt schwarzes Eisenoxid auf der Oberfläche von Eisenmetallen. Dieser Prozess wird auch Schwärzen, Oxidieren oder Schwarzpassivieren genannt und scheidet nicht einfach eine schwarze Oxidschicht auf der Metalloberfläche ab. Vielmehr erzeugt die chemische Reaktion zwischen dem Eisen im Metall und der oxidierenden Salzlösung ein Eisenoxid namens Magnetit, das ein mattschwarzes Aussehen hat. Dieser Prozess verbessert die Dimensionsstabilität und das ästhetische Erscheinungsbild des Teils und reduziert gleichzeitig die Lichtreflexion der Oberfläche, was für Teile wichtig ist, die in Anwendungen mit Strahlung verwendet werden. Schwarz oxidierender Stahl kann auch helfen, Werkzeuge wie Schraubendreherspitzen und Bohrerspitzen zu schärfen.

- Pulverbeschichtung (alle Metalle): Die Pulverbeschichtung ähnelt der Spritzlackierung. Das bearbeitete Teil erhält eine Grundierung zum Schutz vor Korrosion. Dann wird das Teil mit einer Trockenpulverbeschichtung aus einer elektrostatischen Spritzpistole „lackiert“ und in einem auf mindestens 200 °C erhitzten Ofen ausgehärtet. Es können mehrere Schichten aufgetragen werden, um die Dicke der Oberfläche zu erhöhen, wodurch eine dünne Schutzschicht auf dem Teil entsteht, die stark, verschleißfest und ästhetisch ansprechend ist. Dieser Prozess kann mit Perlstrahlen kombiniert werden, um die Korrosionsbeständigkeit des Teils zu erhöhen und eine größere Einheitlichkeit in Textur und Aussehen zu erzielen. Im Gegensatz zum Eloxieren ist eine pulverbeschichtete Oberfläche mit allen Metallen kompatibel, weniger spröde und bietet eine höhere Schlagfestigkeit. Die Pulverbeschichtung bietet jedoch im Allgemeinen eine geringere Dimensionskontrolle als eine anodische Oberfläche und wird nicht für die Verwendung bei kleinen Komponenten oder Innenflächen empfohlen. Der höhere Preis der Pulverbeschichtung kann auch größere Produktionsläufe teuer machen.

- Bearbeitet (Metall oder Kunststoff): Die Nichtanwendung von Endbearbeitungsprozessen auf bearbeitete Teile wird als „wie bearbeitet“- oder „wie gefräst“-Finish bezeichnet. Das Teil weist kleine, aber sichtbare Werkzeugspuren und Schönheitsfehler auf. Fertig bearbeitete Teile haben die engsten Maßtoleranzen und sind äußerst kostengünstig in der Herstellung, da keine Nachbearbeitung erforderlich ist. Dies ist ideal für Anwendungen, bei denen Maßhaltigkeit wichtiger ist als Ästhetik. Es ist jedoch wichtig zu beachten, dass die Oberflächenhärte der bearbeiteten Teile ohne zusätzliche Endbearbeitung oder Schutzbeschichtung sie anfällig für Kerben, Abrieb und Kratzer macht.

Auswahl der richtigen Materialien und Verarbeitung

Die Auswahl von Materialien und Nachbearbeitungsoptionen für Ihr Teil hängt stark davon ab, wie und wo Ihr Teil verwendet wird. Zu den wichtigsten Überlegungen zur Endverwendung bei der Auswahl des Teilematerials und der Oberflächenbeschaffenheit gehören:

- Umweltfaktoren: Die Umgebungsbedingungen der Endanwendung eines bestimmten Teils spielen eine wichtige Rolle bei der Bestimmung, welche Materialien und Behandlungen ideal sind. Faktoren wie Hitze, Kälte, Flammen, UV-Strahlung, Einwirkung von Chemikalien oder Autoklavieren und mehr müssen berücksichtigt werden, um die Funktionsfähigkeit des Teils zu gewährleisten.

- Elektrische Faktoren: Ob ein Teil leitende oder isolierende Eigenschaften erfordert, ist eine weitere kritische Überlegung. Knowing your part should conduct electricity, you may select a conductive material like copper, whereas a material like Nylon 66 would be appropriate when searching for a good insulator.

- Mechanical factors: Parts intended to endure heavy loads, wear, or other external forces need to be made from materials that can withstand those forces. Identifying the most desirable or necessary properties for a part — such as flexibility, impact resistance, tensile or compressive strength — can help teams pinpoint which materials make the best fit.

- Cosmetic considerations: While aesthetics can be of secondary priority for some parts, this is not the case for many consumer products. Some parts or applications may require materials with particular cosmetic options when it comes to color, transparency, or surface finish.

- Tolerances: Some degree of variation between parts is expected in manufacturing, and dimensional tolerances refer to the range of acceptable variation that viable parts must fall within. Tighter tolerances are more labor-intensive and costly to achieve repeatedly but may be necessary based on how a component is used.

Designing for CNC machining

Designing a high-quality part that will perform as expected is only half the challenge. You must also be able to machine the part in an efficient and cost-effective way. Design for manufacturability (DFM) is the process framework that helps integrate how a part will be made with the part design. DFM is critical to manufacturing and affects everything from production timelines and costs to operational efficiency and the quality of the part itself. The most common design considerations for CNC machining include:

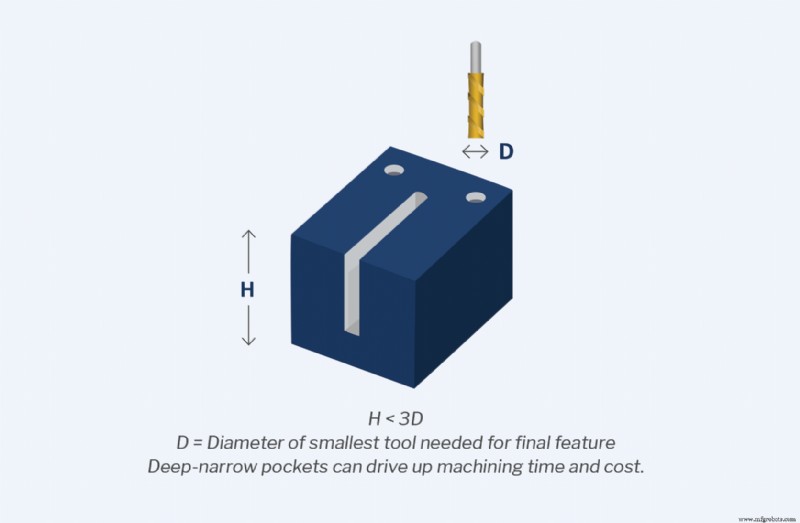

Deep pockets:

Features like deep or narrow pockets and slots require longer tools to machine properly. However, longer cutting tools are more prone to breaking and are often less precise due to machining vibrations, or chatter. Deep features also typically require several cuts to machine properly, which increases both machining time and production costs — especially since smaller tools will likely be necessary to complete the finishing passes. If slots or deep pockets must be machined, aim to either reduce the depth of the feature as much as possible or increase the area of the pocket’s cross-section. The depth of a pocket or slot should be no more than 3x the diameter of the smallest tool needed.

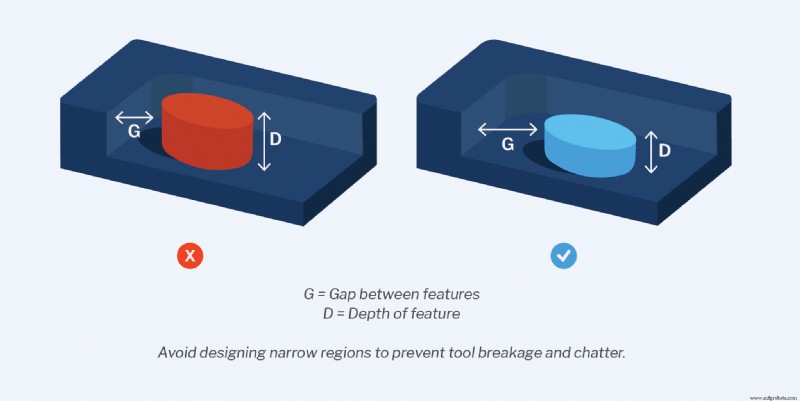

Narrow regions:

Narrow features limit the size of viable cutting tools. This can present a challenge for manufacturers because of how susceptible long, small-diameter tools are to chatter and breakage. Just as with deep features, narrow regions should be no less than 3x the diameter of the smallest cutting tool. Minimizing the depth of these features allows you to use shorter, larger-diameter cutting tools, which helps to reduce machine chatter.

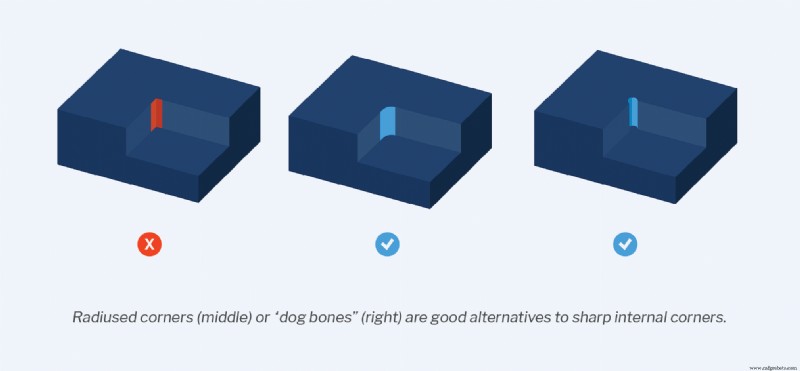

Sharp internal corners:

CNC end mills are circular, which makes it difficult to machine sharp internal corners because the bits will leave behind a corner radius. While there are methods of machining sharp internal corners, these processes tend to be costly. In general, sharp internal corners should be avoided for machined parts. Internal corner radii should also be larger than the radius of the intended cutting tool. By designing internal radii to be larger than the cutting tool, the machine can create a smooth transition between walls. In contrast, an internal radius that is the same size as the cutting tool will force the machine to make a sudden change in direction, resulting in a less smooth finish.

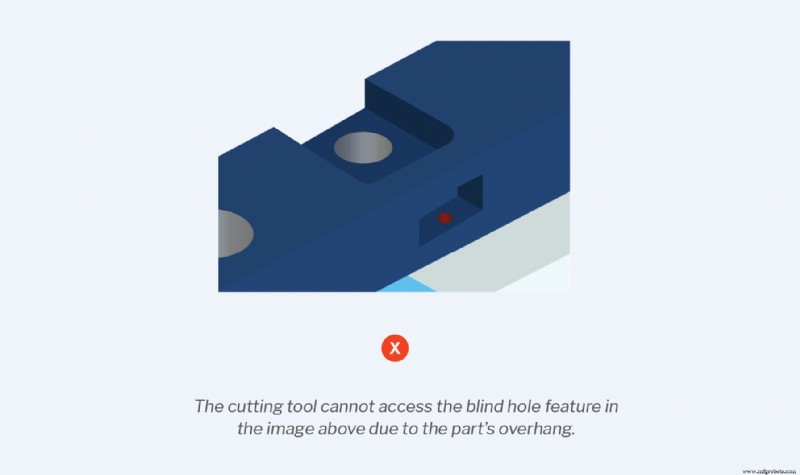

Inaccessible features:

Features like counterbores — those that open inside another pocket or pockets with negative drafts — can pose a significant challenge for production teams. These design features take considerably more time to machine because of how difficult it can be to allow the cutting tool access. It’s critical to ensure that cutting tools can freely access all of a part’s features without being blocked by any other feature.

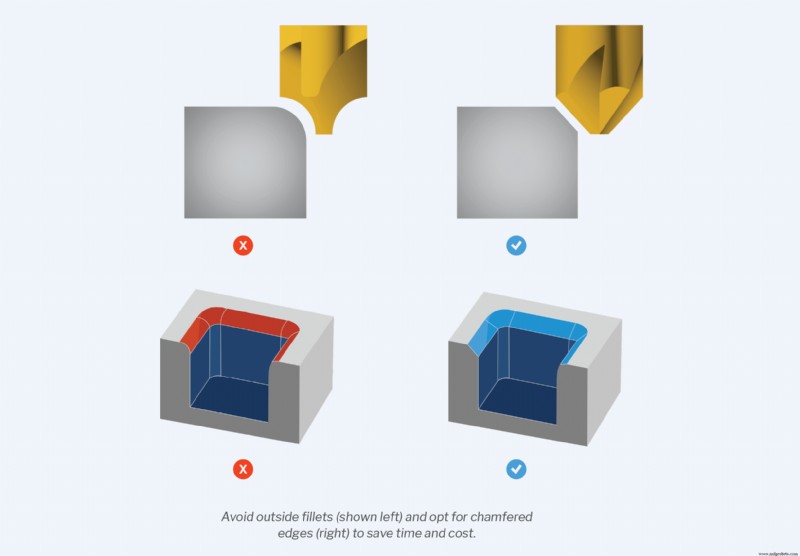

Outside fillets:

Outside fillets, or rounded corners along the top edge of pockets, bosses, slots, and other features, require custom cutting tools supported by a precise machining setup — a pairing that can quickly become expensive. Beveling or chamfering the outside edges can help avoid these costs.

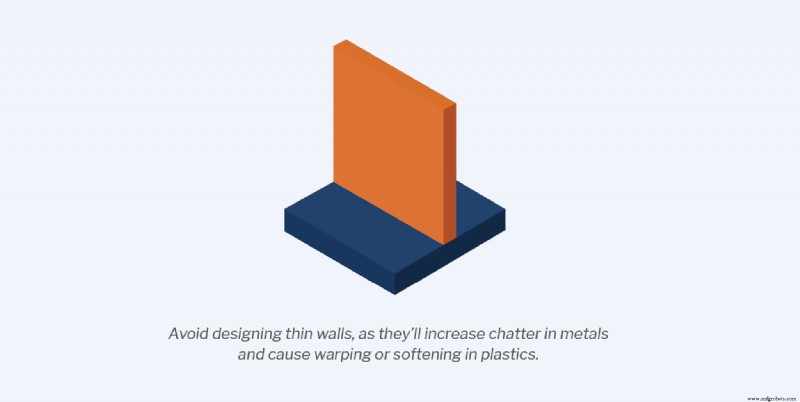

Wall thickness:

Thin walls can create issues for metal and plastic parts alike and should be avoided wherever possible. Thin metal walls are more prone to chatter, for instance, which negatively impacts the accuracy of the part and its surface finish. Plastic parts with thin walls are also more likely to warp or soften. The minimum wall thickness for metal parts should be 0.03” (0.762mm) and 0.06” (1.524mm) for plastic parts.

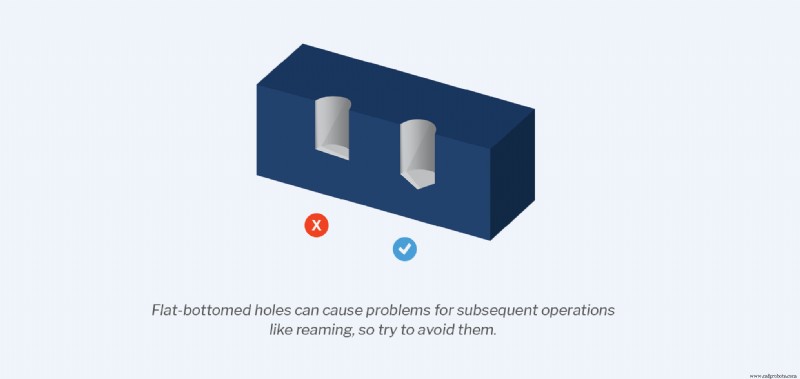

Flat-bottomed holes:

Holes with flat bottoms are not only difficult to machine, but they also tend to create difficulties for any subsequent operations. In general, product teams should avoid blind holes with flat bottoms in favor of standard twist drills, which create holes with cone-shaped bottoms.

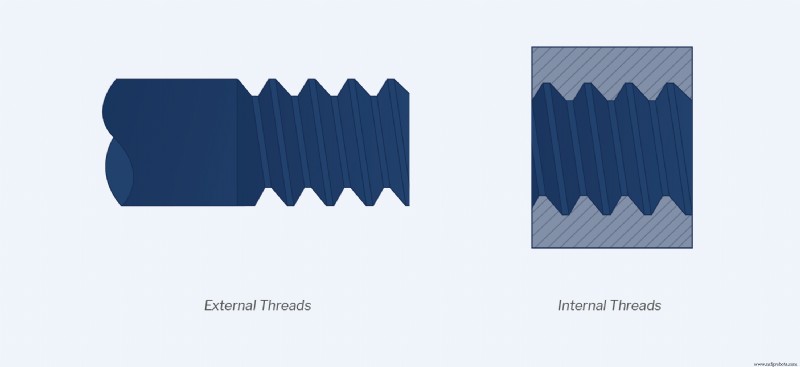

Threaded parts:

When machining internal or external threads, there are a few different design considerations.

For internal threads:

- Include a countersink at the end of internal threads.

- Reduce the number of threads whenever possible. Most of a part’s stress actually falls on the first three threads, so increasing the number

- of threads produces diminishing returns.

- Use standard forms and sizes.

- Opt for coarse threads to keep costs low.

For external threads:

- Include a chamfer in all screw designs.

- Avoid terminating near the shoulder of areas with large diameters.

- Turned external threads should have a relief groove.

- Use shorter external threads unless the part specifically calls for high thread strength.

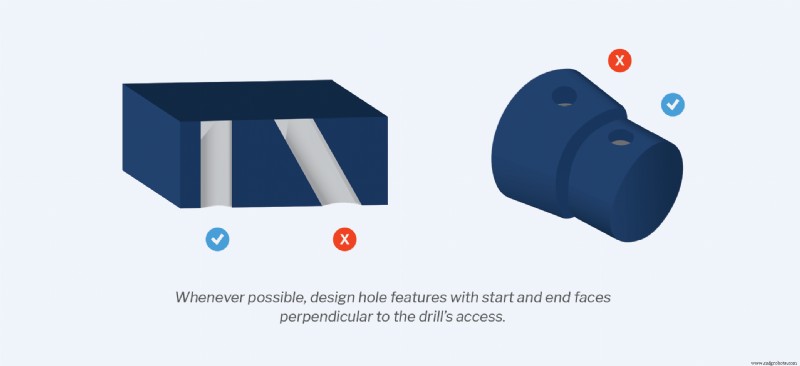

Drill entrances and exits:

If the surface of a workpiece is not perpendicular to the axis of a drill, the drill tip will wander when it comes into contact with the material. To minimize uneven exit burrs and streamline the burr-removal process, ensure that hole features have start and end faces that are perpendicular to the drill axis.

A checklist for reducing costs

1. Keep parts simple

Parts with complex designs or manufacturing processes can have a number of downstream effects. Complexity can increase machining time and cost, introduce opportunities for error, and make it difficult for end-users to understand the exact use of components or parts. Separating which characteristics and design features are vital to the viability of the part from those that are desirable yet non-critical helps remove unnecessary complexity from a part’s design and machining operations.

2. Design with tool geometry and setup orientation in mind

While most CNC machining jobs require more than one setup orientation, you’ll want to keep the number of orientations per part to a minimum. For example, if you need to flip a workpiece three times for the cutting tools to be able to access all of the features, this is going to increase costs because each setup requires re-mounting the part, zero-ing the machine to establish the correct axes, and running a new G-code program. 5-axis machines are going to be more capable in this aspect as they can reach more features without requiring multiple setups, though this is dependent on the geometry of a particular part.

Minimizing the number of cutting tools required is another way to reduce costs. As much as possible, try to keep radii consistent so that fewer tools are needed to machine internal corners. Likewise, avoid very small details where possible. Smaller cutting tools aren’t able to cut as deep into the workpiece and are also more prone to breaking. Typically, the smallest internal features that can be machined are 0.0394” (1mm), though holes can go as small as 0.0197” (0.5mm).

3. Balance your tolerances

Choose your critical dimensions thoughtfully. Not every dimension requires inspection or is critical to the viability of the part, so focus your attention on those that are most essential. Determining how precise specific features need to be will allow you to adjust tolerances accordingly, reduce costs, and streamline the manufacturing process. Make sure that tolerances are still within machineable limits, adhere to given standards, and account for tolerance stacking.

Avoid over-dimensioning your part, as well. Unclear part drawings defeat the purpose of geometric dimensioning and tolerancing, which is to clarify and streamline communication. At Fast Radius, we recommend that you align drawing datums with the CNC coordinate system, as using consistent datum reference frames between machining and measurement systems is more likely to ensure parts are accurately located.

If possible, ensure all datums — points, surfaces, or axes used as references for measurement — reference the same setup. If a datum was machined in a previous setup, it becomes more difficult to hold tight tolerances after a setup change. Finally, be conscious about your datums. Choosing reference datums that are easy to measure from will ease manufacturing.

4. Tailor inspection levels

Similar to balancing your tolerances, strategically applying the right inspection levels can help reduce costs and optimize the production processes. Typical inspection options may include a visual inspection of the part, checking part dimensions using hand tools, or a first article inspection (FAI) where the first manufactured part is checked to ensure all requirements have been met. More in-depth inspections require more time and labor, which increases manufacturing costs.

Increasing the number of parts that you inspect will also increase the cost of production, so it’s important that you select the right sampling plan to ensure confidence across the entire order. At Fast Radius, our default sampling rate is based on ANSI ASQ Z1.4 Level 2.

5. Design to common stock sizes

Designing parts to common stock sizes can help streamline the manufacturing process by minimizing the amount of material that needs to be removed from the workpiece. For example:if it’s acceptable for a part surface to retain its stock finish — that is, if the surface can be rougher than 125 μin Ra — and it does not need to be machined, you have an opportunity to reduce machining time without sacrificing part quality.

This is why knowing the common stock sizes for various materials is important. Metals, for instance, are typically available in a number of stock forms, including sheets, rods, bars, or tubes, which can be purchased according to dimensions like length, width, thickness, and diameter.

Keep in mind that metric sizes are more commonly available in Asia, while imperial sizes are more commonly available in the U.S.

6. Minimize deformation risk

Removing a large amount of material from a workpiece can cause the material to deform. This requires additional processing during machining to prevent deformation, leading to higher costs. Plastics have a higher risk of deformation than metals.

7. Choose your material carefully

The material you pick has a significant impact on the overall cost of your part. For example, metals are generally more expensive than plastics. Avoid over-engineering your parts and consider whether a specific grade or material certificate is required for the part. If a generic material can fulfill the part’s requirements or multiple materials can be accepted, select the less expensive material to keep costs low.

The machinability of the material should also be taken into consideration. Steels, for example, are typically more difficult to machine, which leads to higher costs because steel parts take longer to machine and increase wear-and-tear on cutting tools.

Common applications for CNC machining

Many industries rely on CNC machining processes to produce reliable, accurate parts that meet precise specifications and regulatory requirements, including the aerospace, automotive, medical device, electronics, and commercial parts manufacturing sectors.

Aerospace parts are held to high quality, testing, and regulatory standards in order to ensure proper function, fit, and safety. CNC machining is an excellent fit for creating plastic and metal parts with extremely tight tolerances that satisfy the aerospace manufacturer’s need for an incredible degree of precision and a range of highly specialized parts. The same is true for automotive components.

CNC machining can also be used to create a variety of medical devices, from implants to surgical implements to components for medical electronics.

Care and precision are critical when producing these sorts of devices and tools, as they are held to additional safety standards and requirements. Semiconductors and electronics components also have incredibly stringent precision requirements and tolerance standards, given their size and complexity. As a process, CNC machining has few material limitations, allowing it to be used with conductive materials like silicon. Many commercial parts — from aluminum castings and extrusions to steel and plastic parts — can also be machined.

Another common application for CNC machining is tooling, or the process of creating the various components, tools, machinery, and master patterns that will be used in production. Tooling is an integral part of every manufacturing and molding process and encompasses items like molds, jigs, and fixtures.

Starting your CNC machining project with Fast Radius

At Fast Radius, we make it simple and straightforward to get quality parts through our CNC machining service. To get started, visit os.fastraidus.com, upload your part designs, and you’ll receive instant DFM feedback. The site also allows you to manage designs and orders from a single, intuitive interface.

When you choose Fast Radius, you’re choosing to work with a seasoned group of experts. You’ll receive the full support of our team of engineers, customer success managers, account executives, and others across the business. We’ll also leverage options for domestic and international CNC machining to ensure that your project is carried out as efficiently as possible, without sacrificing quality.

Contact us today to experience the Fast Radius difference or click here to download our comprehensive guide as a PDF.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Der wesentliche Leitfaden für die 5-Achsen-CNC-Bearbeitung

- CNC-Bearbeitung in der Automobilindustrie

- Ein Leitfaden zur Auswahl des besten CNC-Materials für die maschinelle Bearbeitung

- Was ist AIaaS? Der ultimative Leitfaden für KI als Service

- Kalte Elektrizität:Ultimativer Leitfaden zu den Grundlagen

- Schaltungsverfolgung – Der ultimative Leitfaden

- Die Kosten der CNC-Bearbeitung

- Die komplette Anleitung für 5-Achsen-CNC-Fräsmaschinen

- Die Zukunft der CNC-Bearbeitung

- 5-Achsen-CNC-Bearbeitung:Der vollständige Leitfaden