Vor- und Nachteile der Fused Deposition Modeling

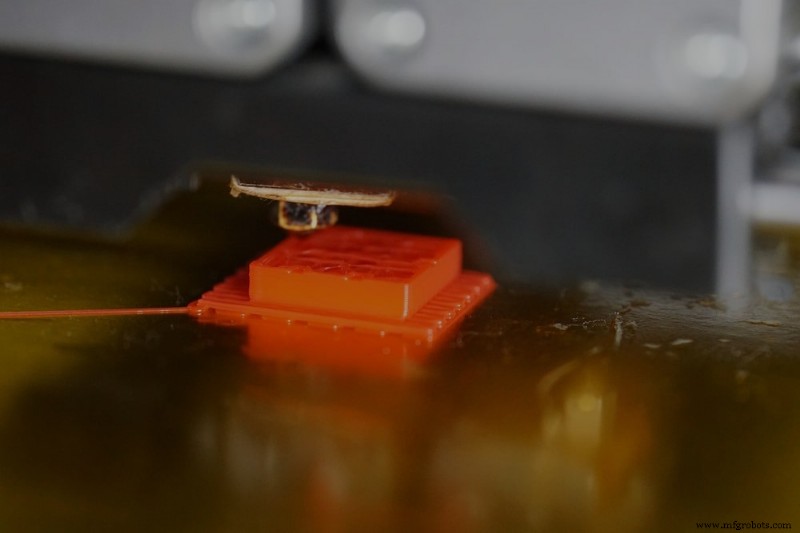

Fused Deposition Modeling (FDM) ist eine beliebte Form der additiven Fertigung, bei der Filamente geschmolzen, extrudiert und auf einem Druckbett abgelegt werden, um Objekte Schicht für Schicht aufzubauen. Der 3D-Druckprozess für Fused Deposition Modeling ist hochgradig automatisiert. Wenn Sie also Ihre digitale Datei an Ihren 3D-Druckpartner senden, muss dieser sie nur noch schneiden, an den Drucker senden und das Druckbett kalibrieren.

FDM ist eine beliebte Wahl für schnelles 3D-Prototyping, kann aber auch zur Herstellung medizinischer Geräte, spezialisierter Fertigungswerkzeuge, Automobilteile und mehr verwendet werden. Obwohl FDM die häufigste Form des 3D-Drucks ist, müssen Sie die Vor- und Nachteile des Fused Deposition Modeling abwägen, um festzustellen, ob es das beste Verfahren für Ihre Anforderungen ist. Folgendes müssen Sie wissen.

Vorteile des Fused Deposition Modeling

Geschwindigkeit ist einer der wichtigsten Gründe für den Einsatz des FDM-3D-Drucks. Sie können ein komplettes Teil in wenigen Minuten oder Stunden in 3D drucken, was Ihre Vorlaufzeiten verkürzt und den Prototyping-Prozess beschleunigt. Mit FDM können Sie auch größere Objekte drucken, und das leicht skalierbare Design von FDM-Druckern bedeutet ein niedriges Kosten-Größen-Verhältnis.

Bei den Materialien haben Sie mit FDM eine große Auswahl. FDM-Drucker akzeptieren eine große Auswahl an Filamentmaterialien und -farben und sind oft budgetfreundlich. Übliche FDM-Filamentmaterialien sind Acrylnitril-Butadien-Styrol (ABS), Polyethylenterephthalatglykol (PETG), Polymilchsäure (PLA) und Nylon.

Nachteile des Fused Deposition Modeling

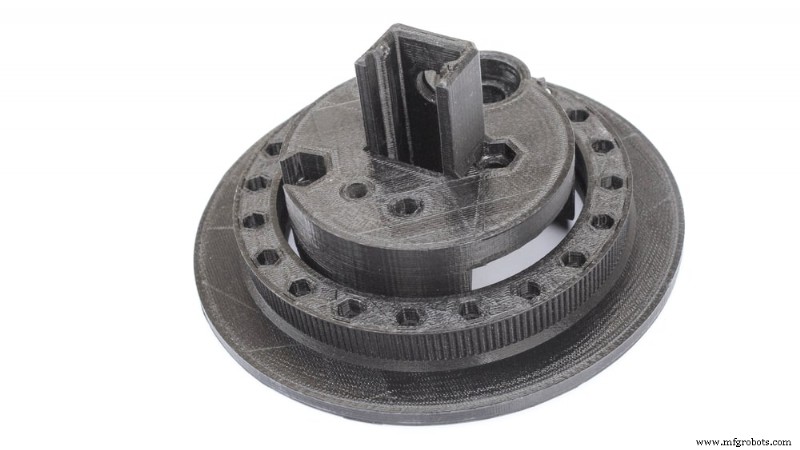

Der Hauptnachteil des Fused Deposition Modeling 3D-Drucks ist seine geringe Auflösung. Die relativ dicke Schichthöhe von FDM bedeutet nicht nur, dass es nicht ideal für Teile mit kleinen Details ist, sondern bedeutet auch, dass fertige Produkte wahrscheinlich raue Oberflächen haben und eine Nachbearbeitung erfordern, um ein glatteres Finish zu erzielen. Während Dampfglättung, Spaltfüllung und Epoxidhaftung das Aussehen eines Teils verbessern können, verlängern diese Prozesse auch die Produktionszeiten. Daher sind FDM-Drucker nicht ideal für die Herstellung von Teilen, die glatte Oberflächen oder eine hohe Auflösung erfordern.

Da FDM-Drucker normalerweise Filamente Schicht für Schicht in einer Richtung platzieren, sind die resultierenden Drucke anisotrop und bruchanfällig, insbesondere dort, wo die Schichten aufeinander treffen. Beispielsweise können FDM-Teile leicht brechen, wenn sie parallel zu ihren Schichten zusammendrückenden Kräften ausgesetzt sind. Das Abwechseln zwischen Druckschichten auf der X- und Y-Achse kann einen Druck verstärken, aber für die meisten Anwendungen gleicht das geringere Gewicht eines FDM-Teils eine leichte Verringerung der Festigkeit aus.

Beim Drucken mit FDM sind Stützstrukturen erforderlich, was bedeutet, dass Ihre Drucke mehr Material, Zeit und Nachbearbeitung erfordern, als wenn sie mit einem Verfahren wie HP Multi Jet Fusion erstellt würden, das keine Stützstrukturen erfordert. Es gibt eine Vielzahl von 3D-Druckverfahren, die Stützstrukturen erfordern, obwohl sie die Kosten und den Zeitrahmen leicht erhöhen können.

Wann FDM verwendet werden sollte

Angesichts dieser Einschränkungen gibt es einige Projekte, bei denen ein anderer 3D-Druckprozess wie Stereolithographie (SLA) möglicherweise besser geeignet ist. Wie FDM baut SLA Teile Schicht für Schicht auf, aber im Gegensatz zu FDM härtet und härtet SLA flüssiges Harz durch Laser-Photopolymerisation. Beim Vergleich von SLA und FDM müssen Sie Folgendes berücksichtigen:

Volumen aufbauen

SLA-3D-Drucker haben in der Regel kleinere Bauplatten als FDM-Drucker, wodurch die Komponenten- oder Chargengrößen begrenzt werden. Großformatige SLA-3D-Drucker sind außerdem seltener, langsamer, teurer und verschwenderischer als großformatige FDM-Drucker. Wenn Sie also ein großes Teil oder mehrere kleinere Teile gleichzeitig drucken müssen, ist FDM möglicherweise praktischer.

Druckgeschwindigkeit

Beim Drucken von Kleinteilen ist der Geschwindigkeitsunterschied zwischen FDM- und SLA-Druckern oft vernachlässigbar. Wenn Sie jedoch schnell größere Bauteile produzieren müssen, können Sie größere Düsengrößen und dickere Schichten verwenden, um den Druckprozess mit FDM-Druckern zu beschleunigen. Der Kompromiss besteht darin, dass Ihr endgültiges Objekt eine niedrigere Auflösung haben wird. Sie können auch einen niedrigeren Füllungsprozentsatz verwenden, um den Druck zu beschleunigen, obwohl die Endfestigkeit des Teils leicht verringert werden kann.

Materialien

SLA-Drucker akzeptieren verschiedene Arten von flüssigen Harzen, einschließlich biokompatibler Materialien, wodurch sich die Technologie ideal für Prototypen medizinischer Geräte eignet. SLA-Materialien sind für viele industrielle Anforderungen ungeeignet und in der Regel nur in Schwarz, Weiß, Grau, Gelb, Magenta und Cyan erhältlich. Sie haben mehr Material- und Farboptionen, wenn Sie FDM-Filamente verwenden, aber wenn Sie nach klaren oder transparenten Materialien suchen, werden Sie eher eine gute Passform für SLA finden. Es ist auch erwähnenswert, dass FDM-Filamente in der Regel billiger sind als SLA-Harze und mehr Teile pro Einheit ergeben.

Auflösung, Präzision und Oberflächenbeschaffenheit

Aufgrund der Schichtgrößen und der Funktionsweise der einzelnen Technologien besteht ein Unterschied zwischen der FDM- und der SLA-Oberflächenqualität. Typischerweise bieten FDM-Drucker niedrigere Druckauflösungen und können sogar Teile mit sichtbaren Schichtlinien produzieren.

Andererseits können SLA-Drucker dank der Präzision der Laserhärtung und des geringeren Risikos einer thermischen Ausdehnung und Kontraktion Auflösungen von bis zu 25 Mikrometer erreichen. Sie sollten also besser mit einem SLA-Drucker drucken, wenn Sie ein komplexes Design mit feinen Merkmalen, einer organischen Struktur oder einer kleinen Komponente haben oder wenn Sie glatte Oberflächen oder enge Maßtoleranzen benötigen.

Erwecken Sie Ihre Ideen mit Fast Radius zum Leben

Die erschwinglichen Filamente und schnellen Druckgeschwindigkeiten von FDM machen es zum idealen Verfahren für die schnelle Erstellung von Proof-of-Concept-Modellen oder großen Prototypen einfacher Teile. Es ist jedoch durch seine niedrige Auflösung und die geschichtete Oberflächenbeschaffenheit begrenzt. Wenn Sie sich nicht sicher sind, ob FDM für Ihr Projekt am besten geeignet ist, wenden Sie sich an einen Experten.

Die Ingenieure von Fast Radius können alle Ihre Fragen zu den Vor- und Nachteilen des Fused Deposition Modeling beantworten und Sie durch den gesamten Produktionsprozess führen. Wir können Ihnen sogar dabei helfen, Ihr Design für den FDM-3D-Druck zu optimieren, Endverbraucherteile herzustellen und vieles mehr. Kontaktieren Sie uns noch heute, um loszulegen!

Wenn Sie mehr über leistungsstarke industrielle FDM-Kunststoffe, Designprinzipien der additiven Fertigung und mehr erfahren möchten, besuchen Sie unser Ressourcenzentrum.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Vor- und Nachteile von Hybrid Cloud

- Vor- und Nachteile der öffentlichen Cloud

- Private Cloud-Vorteile und -Nachteile

- Multi-Cloud-Vor- und -Nachteile

- Vor- und Nachteile einer Drehmaschine

- Elektroerosionsmaschinen (EDM) Typen, Vor- und Nachteile

- Vor- und Nachteile von Industrie 4.0

- Vor- und Nachteile künstlicher Intelligenz

- Fused Deposition Modeling (FDM) 3D-Druckdesign-Tipps

- Fused Deposition Modeling (FDM) 3D-Druck:Technologieüberblick