Vor- und Nachteile des Druckgusses

Gepostet am 14. Dezember 2018, | Von Victoria, WayKen-Projektmanagerin

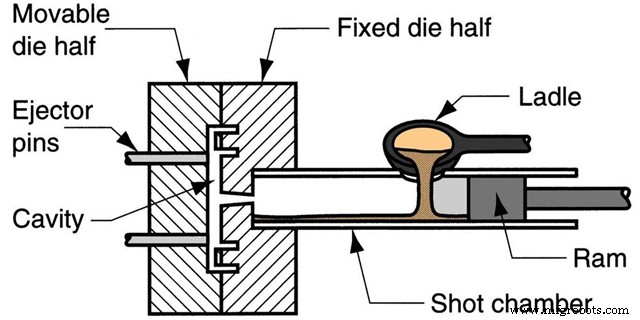

Druckguss ist eines der vielseitigsten und produktivsten Metallgussverfahren, das durch die Verwendung eines Formhohlraums gekennzeichnet ist, um hohen Druck auf das geschmolzene Metall auszuüben. Die Eigenschaften des Druckgussverfahrens tragen dazu bei, Druckgussteile so zu gestalten, dass sie die Anforderungen des Druckgussverfahrens erfüllen. Werfen wir nun einen Blick auf die Vor- und Nachteile des Druckgusses und den Vergleich von Teilen, die mit anderen Fertigungsverfahren verarbeitet wurden.

1.Vorteile des Druckgusses

- Hohe Produktionseffizienz – Der Produktionsprozess lässt sich leicht mechanisieren und automatisieren. Im Allgemeinen druckgießt eine Kaltkammer-Druckgussmaschine 50 bis 90 Mal pro Stunde. Die Warmkammer-Druckgießmaschine gießt 400 bis 900 Mal pro Stunde.

- Hervorragende Maßhaltigkeit und glatte Gussoberflächen – Die allgemeine Toleranzklasse von Druckgussteilen ist IT13~IT15 in GB/T 1800-2009, und die höhere Präzision kann IT10~W 1 1 erreichen. Die Oberflächengüte (Ra) beträgt 3,2 ~1,6μm und lokal bis zu 0,8μ Aufgrund der hohen Maßhaltigkeit und der hohen Oberflächenbeschaffenheit von Druckgussteilen können weniger anspruchsvolle Druckgussteile direkt verwendet werden, wodurch eine spanende oder weniger maschinelle Bearbeitung vermieden wird, die Ausnutzung der Legierung verbessert und viel eingespart wird Bearbeitungskosten.

- Hohe mechanische Eigenschaften von Druckgussteilen – Die Metallschmelze kühlt beim Druckguss schnell ab und kristallisiert unter Druck aus, sodass eine Schicht kristalliner Körner nahe der Oberfläche des Druckgussteils fein und kompakt ist. Sowohl Festigkeit als auch Härte sind hoch.

- Druckguss komplexer dünnwandiger Teile – Druckgussteile können komplexe Teileformen haben, die Wandstärke des Teils kann gleichzeitig geringer sein als bei Sandguss und Metallformguss. Die Mindestwandstärke von Druckgussteilen aus Aluminiumlegierung beträgt 0,5 mm. Die minimale Wandstärke von Druckgussteilen aus Zinklegierung kann 0,3 mm erreichen.

- Teile aus anderen Materialien können in Druckgussteile eingebettet werden – Komplexe Befestigungselemente oder Einsätze können in die endgültige Komponente integriert werden. So spart es wertvolle Materialkosten und Verarbeitungskosten. Die komplexen Formen von Teilen können erhalten werden und die Leistung von Teilen kann verbessert werden. Außerdem wird der Montageaufwand reduziert.

- Wirtschaftlich und einfach für die Massenproduktion – Es können haltbare und formstabile Druckgussteile mit bestimmten Formen erhalten werden, sodass keine oder nur eine geringere Bearbeitung erforderlich ist.

- Verschiedene Oberflächentexturen – Druckgussteile können viele Veredelungstechniken und Oberflächen haben. Das Verfahren ist in der Lage, glatte oder strukturierte Teileoberflächen zu erzielen.

2.Nachteile des Druckgusses

- In Druckgussteilen entsteht leicht Porosität – da die Metallschmelze beim Druckguss mit sehr hoher Geschwindigkeit den Formhohlraum füllt, ist auch der Formstoff nicht gasdurchlässig. Druckgußstücke, die durch allgemeine Druckgußverfahren hergestellt werden, sind leicht zu erzeugender Gashohlraum. Aufgrund des Vorhandenseins von Gashohlräumen können die Druckgussteile nicht durch Wärmebehandlung verstärkt und bei hohen Temperaturen verwendet werden. Gleichzeitig sollte die Bearbeitungszugabe der Teile nicht zu groß sein, da sonst die gehärtete Schicht auf der Oberfläche der Druckgussteile abgetragen wird, so dass die Oberfläche der Druckgussteile freigelegt wird.

- Nicht geeignet für Kleinserienfertigung – Der Druckgusstyp ist kompliziert und kostspielig, daher ist er im Allgemeinen nur für die Großserienfertigung geeignet. Es ist nicht wirtschaftlich für die Produktion in kleinem Maßstab.

- Niedrige Formlebensdauer beim Druckgießen von Legierungen mit hohem Schmelzpunkt – Einige Metalle (z. B. Kupferlegierungen) haben einen hohen Schmelzpunkt und stellen hohe Anforderungen an die Wärmeverformungsbeständigkeit und die thermische Ermüdungsfestigkeit von Druckgussmaterialien, die Lebensdauer der Formen ist relativ gering. Gegenwärtig sind die Materialien für Druckguss hauptsächlich Aluminiumlegierungen, Zinklegierungen und Magnesiumlegierungen und so weiter. Eisenmetalle werden selten im Druckgussverfahren verarbeitet.

- Große Kapitalinvestition – Die erforderlichen Gießmaschinen, die Formen und die zugehörige Ausrüstung sind im Vergleich zu den meisten anderen Gießverfahren sehr kostspielig. Um den Druckguss zu einem wirtschaftlichen Prozess zu machen, ist daher eine Großserienfertigung ein Muss.

3.Die einzigartigen Vorteile des Druckgusses

Im Vergleich zu Teilen, die mit anderen Herstellungsverfahren verarbeitet werden, haben Druckgussteile ihre einzigartigen Vorteile:

- Im Vergleich zu Blechteilen kann die Form des Druckgussteils komplizierter sein, die Wandstärke des Teils kann variieren. Ein Druckgussteil kann mehrere Blechteile ersetzen, was den Produktaufbau vereinfacht.

- Im Vergleich zu Kunststoff-Spritzgussteilen sind Druckgussteile fester, härter, formstabiler, hitzebeständiger und Kunststoffen in Leistung und Kosten weit überlegen. Auch Druckgussteile sind hoch belastbar und absolut UV-, witterungs- und spannungsrissbeständig in Gegenwart verschiedener Wirkstoffe. Der Produktionszyklus bei der Herstellung von Druckgussteilen ist viel schneller als bei der Herstellung von Kunststoffspritzgussteilen. Nichtsdestotrotz können Kunststoffe pro Volumeneinheit billiger sein und inhärente Farbeigenschaften haben, die dazu neigen, eine Endbearbeitung zu eliminieren, temperaturempfindlich sind und gute elektrische Isolatoren sind.

- Im Vergleich zu Sandgussteilen erfordern Druckgussteile weniger Bearbeitung. Druckgussteile haben dünnere Wände, können in engeren Abmessungen gehalten werden und haben eine höhere Produktionseffizienz, da sie in den Formen hergestellt werden. Die Oberfläche ist glatter und die Arbeitskosten sind geringer. Andererseits können Sandgussteile aus Eisenmetallen und vielen Nichteisenlegierungen hergestellt werden, die nicht für den Druckguss geeignet sind. Die maximale Größe kann größer sein, die Werkzeugkosten sind normalerweise niedriger und es ist wirtschaftlicher, eine kleine Menge von Teilen zu produzieren.

- Im Vergleich zu Bearbeitungsteilen haben Druckgussteile ein geringeres Gewicht und niedrigere Verarbeitungskosten.

Fazit

Aufgrund der Vorteile und einzigartigen Vorteile der obigen Druckgussteile werden die Druckgussprodukte nun immer weiter verbreitet verwendet. Es spielt eine wichtige Rolle in vielen Produkten wie Laptop, Handy, Kamera, Auto und Motorrad. Unter diesen Produkten erscheinen Druckgussteile vor den Verbrauchern als modische, umweltfreundliche, humanisierte und innovative Produkte, und die Verbraucher schätzen solche Produkte ebenfalls sehr. Mit der Entwicklung der Druckgusstechnologie werden Druckgussteile sicherlich weiter verbreitet sein.

Die oben genannten Vor- und Nachteile des Druckgusses sind hoffentlich hilfreich. WayKen bietet nicht nur einen Druckgussservice für Ihre Massenproduktionsprojekte, sondern ist auch gut im schnellen Spritzgießen. Wir empfehlen Ihnen, uns für ein kostenloses Angebot unter info@waykenrm.com zu kontaktieren, und wir bieten Ihnen professionelle Dienstleistungen für Ihr nächstes Projekt.

Industrietechnik

- Die Vor- und Nachteile des Druckgusses

- Vor- und Nachteile von Hybrid Cloud

- Vor- und Nachteile der öffentlichen Cloud

- Private Cloud-Vorteile und -Nachteile

- Multi-Cloud-Vor- und -Nachteile

- Vor- und Nachteile einer Drehmaschine

- Rapid Metal Casting:Vorteile und Anwendungen

- Vor- und Nachteile von Industrie 4.0

- Vor- und Nachteile künstlicher Intelligenz

- Anwendungen, Vor- und Nachteile des WIG-Schweißens