Klebeband

Hintergrund

Duct Tape ist ein Gewebeband, das auf einer Seite mit einem Polyethylenharz und auf der anderen Seite mit einem sehr klebrigen Klebstoff auf Gummibasis beschichtet ist. Im Gegensatz zu anderen Klebebändern verleiht der Gewebeträger dem Klebeband Festigkeit, lässt es aber leicht reißen. Duct Tape ist außerdem sehr formbar und kann auf den unterschiedlichsten Oberflächen haften. Obwohl es in erster Linie für den Einsatz in Luftkanälen und ähnlichen Anwendungen entwickelt wurde, haben Verbraucher ein breites Anwendungsspektrum für dieses beliebte Produkt gefunden. Es kann für eine Reihe von Reparaturarbeiten im Haushalt, als Befestigungselement anstelle von Schrauben oder Nägeln und in der Autopflege verwendet werden. Es ist sogar bekannt, dass Schneemobilfahrer Klebeband auf ihre Nasen kleben, um Erfrierungen und Sonnenbrand zu verhindern. Das Produkt hat so viel Interesse geweckt, dass es Bücher und Websites gibt, die sich seiner unkonventionellen und oft komischen Verwendung widmen. Zum Beispiel Das Duct Tape Book beschreibt die Verwendung von Klebeband zur Herstellung von Schürzen und Trampolinabdeckungen.

Verlauf

Es gibt widersprüchliche Berichte über die Geschichte von Klebeband. Laut Manco, Inc. (Hersteller von DuckTM Brand Tape) wurde es während des Zweiten Weltkriegs in den 1940er Jahren von Permacell – einer Abteilung von Johnson und Johnson – entwickelt. Andere Experten behaupten, dass das Bandprodukt in den 1920er Jahren von Forschern der 3M Company unter der Leitung von Richard Drew erfunden wurde. Die meisten Berichte stimmen jedoch darin überein, dass Permacell während des Krieges Klebeband perfektionierte. Unter Verwendung modernster Technologie entwickelte ihr Forschungsteam ein Verfahren, um mehrere Klebstoffschichten auf einem polyethylenbeschichteten Gewebeträger zu kombinieren. Einige sagen, dass dieses frühe Produkt den Spitznamen "Entenband" erhielt, weil es wie die Federn des Vogels Wasser abweist oder weil das Gewebenetz aus Entenstoff besteht.

Unabhängig von seiner Herkunft fand das Militär viele Verwendungszwecke für Klebeband. Eine seiner frühesten Anwendungen war das Zusammenhalten von Munitionskisten. Aus diesem Grund nannten es Soldaten "Gun Tape". Die Air Force fand andere Verwendungsmöglichkeiten für das Produkt und Klebeband wurde verwendet, um die Kanonenöffnungen an Flugzeugen abzudecken, um die Luftreibung während des Starts zu verringern. Wie viele andere Militärprodukte war Klebeband ursprünglich olivgrün gefärbt, wurde aber nach dem Krieg in die bekanntere Silberfarbe geändert. Die Hersteller begannen damit, es an Haushaltskunden zu vermarkten, die eine Vielzahl neuer Verwendungen fanden. Das Klebeband ist einfacher zu handhaben und genauso effektiv wie Schrauben und Bolzen, wenn es darum geht, die Art von Luftkanälen zusammenzuhalten, die in neuen Häusern mit Umluftheizung zu finden sind.

Als die Verbrauchernachfrage wuchs, begannen Vermarkter, ihre Bänder verbraucherfreundlicher zu verpacken. Laut Manco waren sie das erste Unternehmen, das das Klebeband einschrumpfte und beschriftete, damit es problemlos in Ausstellungsregalen gestapelt werden konnte. Diese Verpackungsverbesserung machte es den Käufern leichter, zwischen den verschiedenen Qualitäten zu unterscheiden. Bis 1999 verkaufte Manco jedes Jahr ungefähr 5.900 Short-Tonnen (5.352 metrische Tonnen) oder 246.217 Meilen (396.240 km) Band.

Design

Klebeband ist je nach Qualität für unterschiedliche Anwendungen ausgelegt. Die Sorte wird durch die Kombination von Klebstofftyp und Stärke des Trägermaterials bestimmt. Die Festigkeit des Stoffgewebes hängt von der Anzahl der darin enthaltenen Fäden ab; diese Zahl bestimmt die Reißfestigkeit des Stoffes. Zum Beispiel hat ein Band in Militärqualität eine Reißfestigkeit von 40 lb (18 kg), während die Festigkeit von weniger teuren Bändern im Bereich von 20 lb (9 kg) liegt. Bänder, die für die Verwendung durch die Bundesregierung bestimmt sind, müssen einem langen 12-seitigen Spezifikationsleitfaden entsprechen, der die Stärke und andere Faktoren vorschreibt. Kommerzielle Qualitäten sind weniger anspruchsvoll und werden in der Regel entweder als Utility-, Allzweck- oder Premium-Qualität klassifiziert. Andere Spezialqualitäten umfassen "Atomband", das in Reaktoren verwendet wird, und ein "200-mi (322-km) pro Stunde"-Band, das speziell für Rennwagen entwickelt wurde.

Rohstoffe

Baumwollgewebe

Baumwolle Mesh bildet das Rückgrat von Klebeband. Es bietet Zugfestigkeit und ermöglicht das Abreißen des Bandes in beide Richtungen. Stoff mit einer engeren Webart und einer höheren Fadenzahl ist von höherer Qualität, bietet eine höhere Festigkeit und führt zu einem saubereren Reißen. Ein hochwertiges Klebeband kann eine Fadenzahl von 44 x 28 Fäden pro Quadratzoll haben. Dementsprechend ist ein mit diesem Stoff hergestelltes Band teurer. Das Baumwollgewebe wird als "Bahn" bezeichnet, wenn es über die Beschichtungsmaschinerie ausgebreitet wird.

Polyethylenbeschichtung

Das Baumwollgewebe ist mit Polyethylen beschichtet, einem Kunststoff, der es vor Feuchtigkeit und Abrieb schützt. Diese Kunststoffbeschichtung ist flexibel und lässt das Klebeband besser auf unregelmäßigen Oberflächen haften. Das Polyethylen wird aufgeschmolzen und in einer Vorbeschichtung auf das Gewebe aufgebracht. Das beschichtete Gewebe wird dann auf Rollen gelagert, bis der Hersteller bereit ist, den Klebstoff aufzutragen.

Klebemasse

Der in Klebeband verwendete Klebstoff ist aus zwei Gründen einzigartig. Zunächst wird der Klebstoff selbst mit Gummimischungen formuliert, die eine langfristige Haftung gewährleisten. Andere Bänder verwenden typischerweise klebende Polymere, die nicht so bindend sind. Zweitens wird der Klebstoff in einer viel dickeren Schicht auf das Substrat aufgetragen als bei Cellophan- oder Abdeckbändern. Auch dies dient der Erhöhung der Klebeeigenschaften des Bandes.

Der Herstellungsprozess

Klebstoffcompoundierung

- 1 Der für Klebeband verwendete Klebstoff auf Kautschukbasis wird in einem mehrstufigen Verfahren hergestellt. Im ersten Schritt wird der Klebstoff in einem Mischer, der als Mischer vom Branbury-Typ bekannt ist, kompoundiert, der aus einem Edelstahltank, der mit einem Dampfmantel zum Erhitzen der Mischung ausgestattet ist, und einem Mischer mit hohem Drehmoment besteht. Die Gummimischungen werden in Pelletform eingebracht, dann erhitzt und gemischt, bis sie geschmolzen und homogen sind. Andere Bestandteile werden dem Mischtank wie in der Formulierung angegeben zugegeben. Diese umfassen Klebrigmacher, Viskositätsmodifikatoren, Antioxidantien und andere Zusatzstoffe. Die fertige Mischung ist dick, aber glatt genug, um in einen Vorratstank gepumpt zu werden, der an die Beschichtungsanlage angeschlossen ist.

Klebstoffauftrag

- 2 Der Klebstoff und das Gewebe werden durch eine ausgeklügelte Beschichtungsanlage kombiniert. Zunächst wird der Klebstoff auf einer Walzenmühle durch Hitze weiter erweicht. Eine Walzenmühle besteht aus eng beieinander liegenden Hohlwalzen, die aus schwerem Edelstahl gefertigt sind. Die Rollen sind an Getrieben mit hohem Drehmoment und einem Motor befestigt, der sie mit einer festgelegten Geschwindigkeit dreht. Die Temperatur der Walzen wird gesteuert, indem kontinuierlich Wasser durch sie gepumpt wird. Die obere Walze wird auf einer Temperatur von 260 °F (127 °C) gehalten und die mittlere Walze wird auf 100 °F (38 °C) gehalten. Die Zylinder sind so fixiert, dass zwischen ihnen nur ein kleiner Spalt besteht. Wenn sich die Walzen drehen, wird die Gummimischung in diesen Raum eingeführt. Die erzeugte Reibung erwärmt und erweicht das Gummi. Diese Anordnung ermöglicht es dem geschmolzenen Klebstoff, eine dünne Schicht über die Oberfläche der Walzen zu bilden.

- 3 Der Stoff wird dann durch einen weiteren Walzensatz der Beschichtungsmaschine zugeführt. Es läuft gegen die dritte Walze (bei 93°C gehalten), die mit dem Klebstoff in Kontakt ist. Bei diesem Vorgang, dem sogenannten Beschichten, wird der Klebstoff auf das Gewebe übertragen. Durch die Kontrolle der Abstände zwischen den Walzen kann der Maschinenbediener bestimmen, wie viel Klebstoff auf das Tuch aufgetragen wird. Wenn der Klebstoff fertig ist, wird das mit Polyethylen vorbehandelte Gewebeträgermaterial von seiner Vorratsrolle auf die Beschichtungsrollen geführt. Da das Trägermaterial mit der dritten Walze in Kontakt kommt,

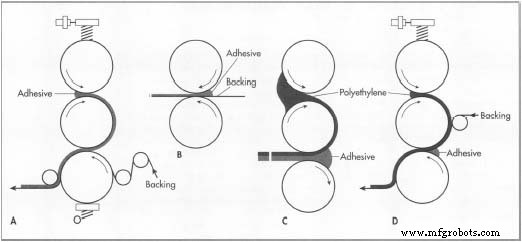

A. Drei-Rollen-Haftklebebandkalander. B. Zwei-Walzen-Klebekalander. C. Polyethylen und Klebstoffkalander. D. Kalander für mit Polyethylen beschichtetes Gewebeband. nimmt etwas Klebstoff von der Transferwalze auf. Dieses Verfahren zum Auftragen solch schwerer Klebstoffe wird als Kalandrieren bezeichnet. Beschichtungen bis zu einer Dicke von 0,002 Zoll (0,05 mm) können verwendet werden, aber sie werden unter 0,004 Zoll (0, Immm) weniger gleichmäßig. Diese Schwankungen treten auf, weil die Rollen beim Drehen eine geringe Biegung erfahren. Dadurch entstehen ungleichmäßige Lücken zwischen den Walzen, die Variationen des Beschichtungsgewichts über die Bahn bewirken.

A. Drei-Rollen-Haftklebebandkalander. B. Zwei-Walzen-Klebekalander. C. Polyethylen und Klebstoffkalander. D. Kalander für mit Polyethylen beschichtetes Gewebeband. nimmt etwas Klebstoff von der Transferwalze auf. Dieses Verfahren zum Auftragen solch schwerer Klebstoffe wird als Kalandrieren bezeichnet. Beschichtungen bis zu einer Dicke von 0,002 Zoll (0,05 mm) können verwendet werden, aber sie werden unter 0,004 Zoll (0, Immm) weniger gleichmäßig. Diese Schwankungen treten auf, weil die Rollen beim Drehen eine geringe Biegung erfahren. Dadurch entstehen ungleichmäßige Lücken zwischen den Walzen, die Variationen des Beschichtungsgewichts über die Bahn bewirken. - 4 Nach der Beschichtung wird das Bandgewebe auf große Pappkerne aufgewickelt. Wenn genügend Klebeband beschichtet wurde und die Rolle voll ist, wird sie von ihrer Spindel entfernt und in einen anderen Bereich bewegt, wo sie auf die richtige Größe zugeschnitten werden kann. Diese Aufbewahrungsrollen sind ungefähr 5 ft breit und haben einen Durchmesser von 3 ft (152 cm x 91 cm).

Umspulen und Aufschneiden

- 5 Nachdem der Beschichtungsprozess abgeschlossen ist, können die Rollen auf ihre endgültige Größe zugeschnitten werden. Dies geschieht durch "Abspulen" oder Abwickeln der großen Rollen auf eine Maschine, die mit einer Reihe von Messern ausgestattet ist. Die Messer schneiden die Bahn in schmalere Segmente, die dann auf kleinere Pappkerne zurückgespult werden. Dieser Vorgang wird als "Schlitzen" bezeichnet.

Verpackungsvorgänge

-

6 In dieser letzten Phase werden die Klebebandrollen für den Verkauf verpackt. Sie werden typischerweise entweder einzeln oder in Zweier- oder Dreierpackungen schrumpfverpackt. Diese Pakete werden dann verpackt und für den Versand vermarktet.

Je nach Hersteller können die oben beschriebenen Schritte durch Automatisierung in weniger Schritte zusammengefasst werden. Permacell verwendet beispielsweise eine in sich geschlossene Vorrichtung, die den Klebstoff auf dem Träger mischt, erhitzt und befestigt. Dieses Verfahren ermöglicht die Herstellung des Klebers ohne umweltbelastende Lösungsmittel.

Qualitätskontrolle

Duct Tape muss eine Reihe von Standardtests erfüllen, die von der American Society for Testing and Materials beschrieben werden. Diese Methoden messen zwei Schlüsseleigenschaften des Klebstoffs:seine Haftfestigkeit (die bestimmt, wie gut das Klebeband an einer anderen Oberfläche haftet) und die Kohäsionsfestigkeit (die zeigt, wie gut der Klebstoff auf dem Stoffträger haftet). Eine übliche Methode zur Bewertung dieser Eigenschaften besteht darin, das Band auf eine standardisierte Edelstahlplatte aufzubringen und dann die zum Abreißen erforderliche Kraft zu messen. Anschließend wird die Platte untersucht, um festzustellen, wie viel Klebstoffreste, wenn überhaupt, zurückbleiben. Die Klebstoffbeschichtung selbst wird überwacht, um zu bewerten, wie gut sie auf ihrem Träger haftet. Bedingungen, bei denen der Klebstoff einen Rückstand hinterlässt, sind als Kriechen, Haarrisse, Auslaufen und Ausbluten bekannt. Qualitätskontrolltechniker achten auch auf Fischaugen, der Begriff, der verwendet wird, um einen ungleichmäßigen Klebstoffauftrag zu beschreiben.

Neben den Standardtests verfügt jeder Hersteller über eigene proprietäre Methoden zur Bewertung seiner Produkte. Unternehmen können beispielsweise die Bruchstelle des Klebebands messen. Andere bewerten das "Knatschen" des Bandes beim Abwickeln, weil die Verbraucher glauben, dass ein lautes Abreißen der Rolle ein Zeichen von Stärke ist. Andere Tests wurden entwickelt, um Quick Stick zu messen. Eine Möglichkeit dazu besteht darin, Tischtennisbälle mit der klebrigen Seite nach oben auf Klebebandstreifen zu schießen, um zu messen, wie weit sie rollen, bevor sie vom Klebeband gestoppt werden.

Trotz des Rufs von Klebeband für hervorragende Haftung haben Tests von unabhängigen Forschern ergeben, dass das Klebeband nicht so gut funktioniert, wie es beabsichtigt ist. Im Jahr 1998 untersuchten die Forscher Max Sherman und Lain Walker vom Lawrence Berkeley National Laboratory des Department of Energy 12 verschiedene Arten von Klebeband. Sie entwickelten einen beschleunigten Alterungstest, der die Temperaturbedingungen eines Wohn- oder Bürogebäudes von Nacht zu Tag und von Winter bis Sommer nachahmt. Sie verwendeten eine Reihe von Standard-Keilzinkenverbindungen, die einen kleineren Kanal mit einem größeren verbanden. Sie wickelten jede Testverbindung mit Klebeband einer anderen Marke um und bewerteten die Dichtung unter Temperatur- und Feuchtigkeitsbedingungen, die ähnlich denen in Heimheizungs- und Klimaanlagen waren. Die Forscher führten auch einen Backtest durch, bei dem die Probestücke bei höheren Temperaturen gebacken wurden. Die meisten der getesteten Verbindungen wiesen laut den Forschern eine Undichtigkeit von 50 % oder mehr auf. Ihre Testergebnisse zeigten auch, dass ein Großteil der Bänder nicht funktionierte, wenn die Temperaturen unter den Gefrierpunkt (32 °F [0 °C]) fielen oder über 200 °F (93 °C) stiegen. Die Klebebandindustrie bestritt diese Ergebnisse jedoch und behauptete, dass ihre Klebebandprodukte für eine optimale Effizienz durch Kragen oder Klemmen unterstützt werden sollten.

Die Zukunft

Umwelt- und Preisüberlegungen treiben Forschungen dazu an, neue Klebstoffformulierungen zu geringeren Kosten zu finden – der allgemeine Preis für eine 5 cm breite, 46 m lange Rolle Allzweck-Klebeband beträgt etwa drei Dollar – die eine hohe Funktionalität beibehalten ohne die Umwelt zu belasten. Darüber hinaus treiben Marketingüberlegungen Produktverbesserungen voran. Als Reaktion auf die Kritik, dass Klebeband bei extremen Temperaturen nicht gut funktioniert, entwickeln Hersteller fortschrittlichere Formulierungen, die speziell entwickelt wurden, um starken Hitze- und Kälteschwankungen standzuhalten. Zum ersten Mal werden formale Standards speziell für Klebeband geschaffen, die auf flexiblen Luftkanälen verwendet werden. Bandhersteller unterstützen diesen Plan, weil sie glauben, dass die Zertifizierung durch Underwriters Laboratories (eine Organisation für Produktsicherheitstests) ihren Umsatz steigern wird.

Herstellungsprozess

- Warum digital?

- Cellophanband

- Addcomposites' fügt Bandwickelfunktion hinzu

- Welche Temperaturbeständigkeit hat Glasfaserklebeband?

- Eigenschaften und Anwendungen von Glasfaserklebeband

- Was ist Hochtemperatur-Glasfasergewebeband?

- Klebeband aus thermoplastischem Thermoplast auf PPS-Basis

- INOMETA investiert in neue lasergestützte Bandwickeltechnologie

- 5 Möglichkeiten zur Verwendung von Bodenmarkierungsband auf der Baustelle

- Strukturelles Epoxidharz T26 (EP-UD-Band)