Tunnel

Hintergrund

Ein Tunnel ist ein unterirdischer oder Unterwassergang, der hauptsächlich horizontal verläuft. Solche mit relativ kleinem Durchmesser tragen Versorgungsleitungen oder fungieren als Pipelines. Tunnel, die Personen per Bahn oder Auto befördern, bestehen oft aus zwei oder drei großen, parallel verlaufenden Durchfahrten für Gegenverkehr, Servicefahrzeugen und Notausgängen.

Der längste Tunnel der Welt führt Wasser 170 km vom Delaware River nach New York City. Der längste Personentransporttunnel ist der Seikan Railroad Tunnel. Es ist eine 53 km lange Eisenbahnverbindung mit einem Durchmesser von 9,7 m zwischen den beiden größten Inseln Japans, Honshu und Hokkaido.

Einer der am meisten erwarteten Tunnel war der Kanaltunnel. Dieser 1994 fertiggestellte Tunnel verbindet Großbritannien mit Europa durch drei 50 km lange Tunnel (zwei Einbahn- und ein Servicetunnel). 23 Meilen (37 km) dieses Tunnels sind unter Wasser.

Verlauf

Tunnel wurden von mehreren alten Zivilisationen in den indischen und mediterranen Regionen von Hand gegraben. Zusätzlich zu Grabwerkzeugen und Kupfersägen wurde manchmal Feuer verwendet, um ein Felshindernis zu erhitzen, bevor es mit Wasser übergossen wurde, um es auseinanderzubrechen. Die Cut-and-Cover-Methode – das Ausheben eines tiefen Grabens, das Erstellen eines Daches in einer geeigneten Höhe innerhalb des Grabens und das Abdecken des Grabens über dem Dach (eine Tunnelbautechnik, die heute noch angewendet wird) – wurde in Babylon vor 4.000 Jahren angewendet.

Der erste Fortschritt, der über das Ausheben von Hand hinausging, war die Verwendung von Schießpulver, um 1681 einen 160 m langen Kanaltunnel in Frankreich zu sprengen. Die nächsten beiden großen Fortschritte kamen um 1850. Nitroglycerin (stabilisiert in Form von Dynamit) wurde ersetzt das leistungsschwächere Schwarzpulver beim Tunnelsprengen. Dampf und Druckluft wurden verwendet, um Bohrmaschinen anzutreiben, um Löcher für die Sprengladungen zu schaffen. Diese Mechanisierung ersetzte schließlich den manuellen Prozess, der durch John Henry, den "Stahltreibenden Mann", berühmt wurde, der mit jeder Hand 12 Stunden am Tag einen 10 lb (4,4 kg) schweren Vorschlaghammer schwang und dabei Stahlmeißel bis zu 14 Zoll tief hämmerte ft (4,2 m) in festes Gestein.

Zwischen 1820 und 1865 entwickelten die britischen Ingenieure Marc Brunel und James Greathead mehrere Modelle eines Tunnelschilds, mit denen sie zwei Tunnel unter der Themse bauen konnten. Ein rechteckiges oder kreisförmiges Gehäuse (der Schild) wurde horizontal und vertikal in mehrere Abteile unterteilt. Ein Mann, der in jedem Abteil arbeitete, konnte eine Planke nach der anderen von der Vorderseite des Schildes entfernen, ein paar Zentimeter nach vorne graben und die Planke wieder anbringen. Nachdem der Raum von der gesamten Frontfläche weggegraben war, wurde der Schild nach vorne geschoben und der Grabungsvorgang wiederholt. Arbeiter an der Rückseite des Schildes säumten den Tunnel mit Ziegeln oder gusseisernen Ringen.

Im Jahr 1873 verhinderte der amerikanische Tunnelbauer Clinton Haskins, dass Wasser in einen im Bau befindlichen Eisenbahntunnel unter dem Hudson River eindrang, indem er ihn mit Druckluft füllte. Die Technik wird noch heute verwendet, obwohl sie mehrere Gefahren birgt. Arbeiter müssen am Ende ihrer Schicht Zeit in Dekompressionskammern verbringen – eine Anforderung, die die Notausgänge aus dem Tunnel begrenzt. Der Druck innerhalb des Tunnels muss sorgfältig mit dem umgebenden Erd- und Wasserdruck ausgeglichen werden; ein Ungleichgewicht führt dazu, dass der Tunnel entweder einstürzt oder platzt (was anschließend eine Überflutung ermöglicht).

Weicher Boden neigt zum Kollabieren und kann die Grabausrüstung verstopfen. Eine Möglichkeit, den Boden zu stabilisieren, besteht darin, ihn einzufrieren, indem Kühlmittel durch Rohre zirkuliert, die in Abständen im gesamten Gebiet eingebettet sind. Diese Technik wird in den Vereinigten Staaten seit den frühen 1900er Jahren verwendet. Eine weitere seit den 1970er Jahren weit verbreitete Stabilisierungs- und Abdichtungstechnik besteht darin, Mörtel (flüssiges Bindemittel) in den Boden oder das gebrochene Gestein rund um die Tunneltrasse zu injizieren.

Spritzbeton ist ein flüssiger Beton, der auf Oberflächen gesprüht wird. Er wurde 1907 erfunden und wird seit den 1920er Jahren sowohl als Vor- als auch als Endauskleidung für Tunnel verwendet.

Im Jahr 1931 wurden die ersten Bohrwagen entwickelt, um Tunnel zu graben, die den Colorado River um die Baustelle für den Hoover-Staudamm herum umleiten sollten. Diese Jumbos bestanden aus 24-30 pneumatischen Bohrern, die auf einem Rahmen montiert waren, der an die Ladefläche eines Lastwagens geschweißt war. Moderne Jumbos ermöglichen es einem einzigen Bediener, mehrere Bohrer zu steuern, die auf hydraulisch gesteuerten Armen montiert sind. 1954 erfand James Robbins beim Bau von Umleitungstunneln für den Bau eines Staudamms in South Dakota die Tunnelbohrmaschine (TBM), ein zylindrisches Gerät mit an einer rotierenden Stirnseite montierten Grab- oder Schneidköpfen, das als Maschine Gestein und Erde abschleift kriecht vorwärts. Moderne TBM werden für jedes Projekt maßgeschneidert, indem sie die Art und Anordnung der Schneidköpfe an die Geologie des Standorts anpassen; außerdem muss der Durchmesser der TBM dem Durchmesser des geplanten Tunnels (einschließlich seiner Auskleidung) entsprechen.

Rohstoffe

Die in Tunneln verwendeten Materialien variieren mit den für jedes Projekt gewählten Konstruktions- und Konstruktionsmethoden. Mörtel, der zur Bodenstabilisierung oder zum Füllen von Hohlräumen hinter der Tunnelauskleidung verwendet wird, kann verschiedene Materialien enthalten, einschließlich Natriumsilikat, Kalk, Silikastaub, Zement und Bentonit (ein stark absorbierender vulkanischer Ton). Bentonit-Wasser-Slurry wird auch als Suspensions- und Transportmedium für Mist (Schutt aus dem Tunnel) und als Schmiermittel für durch den Tunnel geschobene Gegenstände (z. B. TBM, Schilde) verwendet. Wasser wird verwendet, um den Staub während des Bohrens und nach dem Sprengen zu kontrollieren, was oft mit einem niedrig gefrierenden Gelatine-Sprengstoff geschieht. Wasser-Salz-Sole oder flüssiger Stickstoff sind gängige Kältemittel zur Stabilisierung von weichen Böden durch Gefrieren. Das gängigste moderne Auskleidungsmaterial, stahl- oder faserbewehrter Beton, kann aufgespritzt, eingegossen oder in Platten vorgefertigt werden.

Wahl der Methode

Die Bauweise eines Tunnels wird von mehreren Faktoren bestimmt, darunter Geologie, Kosten und potenzielle Störungen anderer Aktivitäten. Bei einzelnen Tunneln, die Teil desselben größeren Projekts sind, können unterschiedliche Methoden verwendet werden; zum Beispiel werden vier separate Methoden in Teilen des Bostoner Central Artery/Tunnel-Projekts verwendet.

Der Herstellungsprozess

Vorbereitung

- 1 Die Geologie des Standorts wird durch Untersuchung von Oberflächenmerkmalen und unterirdischen Kernproben bewertet. Auf der gesamten Trasse kann ein Pilottunnel mit etwa einem Drittel des Durchmessers des geplanten Haupttunnels gebaut werden, um die Geologie weiter zu bewerten und die gewählte Bauweise zu testen. Der Pilotstollen kann entlang des Haupttunnelwegs verlaufen und eventuell in Abständen mit diesem verbunden werden, um eine Belüftung, einen Servicezugang und einen Fluchtweg bereitzustellen. Oder der Pilottunnel kann zum Haupttunnel erweitert werden.

- 2 Wenn eine Bodenstabilisierung erforderlich ist, kann dies durch Injektion von Injektionsmörtel durch kleine Rohre erfolgen, die in Abständen in den Boden eingebracht werden. Alternativ kann ein Kühlmittel durch in den Boden eingebettete Rohre zirkuliert werden, um den Boden zu gefrieren.

Bergbau

-

3 Es gibt sieben verschiedene Methoden, um Material aus dem Tunnelweg zu entfernen. Die erste ist die Tauchrohrmethode. Arbeiter bereiten eine Unterwassertunnelstelle vor, indem sie einen Graben am Grund der Wasserstraße ausheben. Stahl- oder Stahlbetonabschnitte des Tunnelmantels werden auf dem Trockenen errichtet. Jeder Abschnitt kann mehrere hundert Fuß (100 m oder mehr) lang sein. Die Enden des Abschnitts werden abgedichtet und der Abschnitt wird auf die Tunnelbaustelle geschwommen. Der Abschnitt ist mit Ankern neben dem Graben verbunden, und in den Abschnitt eingebaute Ballasttanks werden geflutet. Beim Einsinken des Profils wird es in den Graben geführt. Der Abschnitt wird mit dem angrenzenden, zuvor platzierten Abschnitt verbunden, und die Platten, die dieses Ende jedes Abschnitts versiegeln, werden entfernt. Eine Gummidichtung zwischen den beiden Abschnitten sorgt für eine wasserdichte Verbindung.

Bei der offenen Bauweise graben Arbeiter einen Graben, der groß genug ist, um den Tunnel und seine Hülle aufzunehmen. Ein kastenförmiges Rohr wird oft durch Ortguss von Stahlbeton hergestellt. Bei bestimmten Bodenarten oder in unmittelbarer Nähe zu anderen Bauwerken können Tunnelwände vor Beginn des Aushebens gebaut werden, um ein Einstürzen des Grabens während des Aushubs zu verhindern. Dies kann durch das Eintreiben von Stahlblechen in den Boden oder den Bau einer Schlitzwand (ein tiefer Graben, der beim Entfernen von Schmutz mit wässrigem Lehm gefüllt wird) erfolgen. Wenn die gewünschte Größe für einen Wandabschnitt erreicht ist, wird ein Käfig aus Stahlbewehrungsstäben darin abgesenkt und Beton wird hineingepumpt, um den nassen Lehmschlamm zu verdrängen. Wenn das Ausheben so weit fortgeschritten ist, dass die Aushubmaschinerie unter der Erdoberfläche ist, können provisorische Oberflächenplatten über den Graben gelegt werden, damit der Verkehr sich darüber bewegen kann. Nach Fertigstellung des Tunnelrohbaus wird dieser durch den Austausch von Erdaushub abgedeckt.

Die dritte Methode ist die Top-Down-Methode. Entlang der Tunneltrasse wird ein parallel verlaufendes Mauerpaar durch das Eintreiben von Stahlspundwänden oder die Herstellung von Schlitzwänden in den Boden eingelassen. Zwischen den Wänden wird ein Graben in einer Tiefe ausgehoben, die dem geplanten Abstand von der Oberfläche bis zur Innenseite der Tunneldecke entspricht. Die Tunneldecke wird zwischen den Wänden gebildet, indem auf der Sohle des flachen Grabens Stahlbeton gegossen wird. Nach dem Aushärten der Tunneldecke wird diese mit einer Abdichtungsbahn abgedeckt und darüber Erdaushub erneuert. Zum Ausheben des Erdreichs zwischen den Schlitzwänden und unter der Tunneldecke werden konventionelle Baumaschinen wie ein Frontlader eingesetzt. Wenn eine ausreichende Tiefe erreicht ist, wird eine Stahlbetondecke gegossen, um den Tunnelmantel zu vervollständigen.

Beim Bohr-und-Spreng-Verfahren wird mit einem Bohrwagen ein vorgegebenes Lochmuster in das Gestein entlang des Tunnelverlaufs gebohrt. Sorgfältig geplante Dynamitladungen werden in die gebohrten Löcher eingebracht. Die Sprengladungen werden in einer Sequenz gezündet, die dazu dient, Material aus dem Tunnelweg zu entfernen, ohne das umgebende Gestein übermäßig zu beschädigen. Luft wird durch den Explosionsbereich zirkuliert, um Explosionsgase und Staub zu entfernen. Durch die Explosion gelöster Schutt wird abtransportiert. Mit Druckluftbohrern und Handwerkzeugen wird die Oberfläche des gesprengten Abschnitts geglättet und lose Gesteinsbrocken entfernt.

Der Eurotunnel.

Der Eurotunnel. Der Bau des Ärmelkanaltunnels zwischen England und Frankreich, ein seit Jahrhunderten von Napoleon angestrebter und geförderter Traum, wurde 1987 begonnen. Ursprünglich als Chunnel bezeichnet und heute als Eurotunnel bekannt, wurde er 1994 für 13 Milliarden US-Dollar fertiggestellt . Die beiden Eisenbahntunnel (einer für den Nord- und einer für den Südverkehr) und ein Servicetunnel sind jeweils 50 km lang und haben eine durchschnittliche Tiefe von 150 Fuß (46 m) unter dem Meeresboden. Es ist die erste physische Verbindung zwischen Großbritannien und dem europäischen Kontinent. Es wird ein Schienenpersonenverkehr sowie die Beförderung von Autos und Lastwagen angeboten. Die Reisezeit von London nach Paris wurde über den Eurotunnel von mehr als fünf Stunden (über See) auf drei Stunden verkürzt.

Der Seikan-Tunnel in Japan wurde 1988 in Betrieb genommen. Der 53 km lange Tunnel verbindet die Nordspitze der japanischen Hauptinsel Honshu mit der Insel Hokkaido und unterquert die Tsugaru-Straße. Der Seikan-Tunnel ist der längste U-Boot-Tunnel der Welt, bei dem 100 m unter dem Meeresboden durch eine Meerenge gegraben wird, in der das Meer bis zu 140 m tief ist.

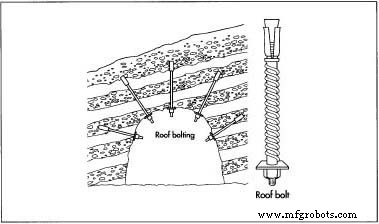

In der Regel ist es erforderlich, die Oberfläche des neu gestrahlten Abschnitts mit einer Vorzustellung zu stabilisieren und zu verstärken. Eine Technik beinhaltet das Einsetzen einer Reihe von Stahlrippen, die durch Holz- oder Stahlstreben verbunden sind. Eine andere Technik, die neue österreichische Tunnelbaumethode (NÖT) genannt wird, besteht darin, die Oberfläche mit einigen Zentimetern Beton zu besprühen. Bei geeigneten geologischen Bedingungen,

Schildvortrieb. Diese "Spritzbeton"-Auskleidung kann ergänzt werden, indem lange Stahlstangen (Felsanker) in das Gestein eingeführt und Muttern gegen Stahlplatten angezogen werden, die den Kopf jedes Ankers umgeben.

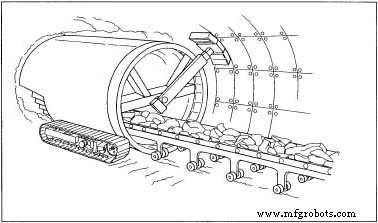

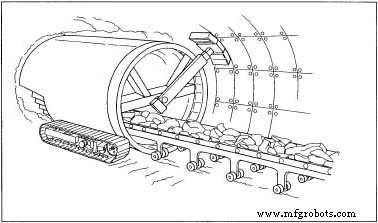

Schildvortrieb. Diese "Spritzbeton"-Auskleidung kann ergänzt werden, indem lange Stahlstangen (Felsanker) in das Gestein eingeführt und Muttern gegen Stahlplatten angezogen werden, die den Kopf jedes Ankers umgeben. Ein fünftes Verfahren zum Abtragen von Material aus dem Tunnel ist der Schildvortrieb oder Tunnelvortrieb. Einige Tunnel werden immer noch mit einem Schild im Großkopf-Stil gegraben. Die Oberseite des Schildes erstreckt sich über die Seiten und den Boden hinaus und bietet ein Schutzdach für Arbeiter, die vor dem Schild graben. Die Vorderkante der Schildoberseite ist scharf, damit sie den Boden durchschneiden kann. Der Aushub kann von Hand oder mit Elektrowerkzeugen erfolgen. Überschüssiges Material wird auf einem Förderband oder Band durch den Schild zurückgeführt, auf Karren verladen und aus dem Tunnel befördert. Wenn die Arbeiter Material vor dem Schild bis zur Spitze ausgehoben haben, werden die Pressen an der Rückseite des Schildes gegen den zuletzt eingebauten Abschnitt der Tunnelauskleidung abgestützt. Durch das Aktivieren der Heber wird der Schild nach vorne geschoben, sodass die Arbeiter mit dem Graben eines anderen Abschnitts beginnen können. Nach dem Vorschieben des Schildes werden die Pressen eingefahren und Ringtübbings aus Stahl oder Stahlbeton zu einer Dauerauskleidung des Tunnels verschraubt.

Der Tunnelvortrieb ist eine ähnliche Technik, aber der Schild, der durch den Boden getrieben wird, ist eigentlich ein vorgefertigter Abschnitt der Tunnelauskleidung.

Bei der Paralleldriftmethode wird eine Reihe von parallelen, horizontalen Löchern (Drifts) unter Verwendung von Mikrotunnelmaschinen (Mikrotunnel sind zu klein für menschliche Bergleute, um darin zu arbeiten) wie Schnecken oder kleine Versionen von TMBs gebohrt. Diese Drifts sind gefüllt; in sie können beispielsweise Stahlrohre eingetrieben und dann die Rohre mit Mörtel verfüllt werden. Die verfüllten Stollen bilden einen schützenden Bogen um den Tunnelweg. Aushubmaschinen werden verwendet, um den Boden aus dem Inneren des Bogens zu entfernen.

Das letzte Verfahren ist das Tunnelbohrmaschinenverfahren. Die Art und Anordnung der Schneidgeräte an der Ortsbrust der TBM wird durch die Geologie der Tunnelbaustelle bestimmt. Die Ortsbrust dreht sich langsam und schleift das Gestein und den Boden davor ab (z. B. könnten die TBM, die zum Bau des Ärmelkanaltunnels verwendet wurden, in optimalem Boden bis zu 12 Umdrehungen pro Minute drehen). Die TBM wird ständig nach vorne geschoben, um die Ortsbrust in Kontakt mit ihrem Ziel zu halten. Der Vorwärtsdruck kann durch Pressen an der Rückseite der TBM ausgeübt werden, die gegen den zuletzt eingebauten Abschnitt der Tunnelauskleidung drücken. Alternativ können sich Greifarme von den Seiten der TBM nach außen erstrecken und gegen felsige Tunnelwände drücken, um die Maschine an Ort und Stelle zu halten, während die Ortsbrust nach vorne geschoben wird. Der Dreck wird durch Löcher in der Ortsbrust geleitet und per Förderband zum hinteren Teil der TBM transportiert, wo er auf Karren fällt, die ihn aus dem Tunnel transportieren. Bentonit kann durch die TBM-Strecke gepumpt werden, um die Bodenoberfläche besser bearbeitbar zu machen und den Schlamm abzutransportieren. Einige TBM sind am Heck mit Roboterarmen ausgestattet, die Tunnelauskleidungssegmente positionieren und anbringen, sobald die Maschine vorwärts gefahren ist

Dachanker aus Stahl werden am Fels befestigt, um die Spitze des Tunnels zu stützen. einen ausreichenden Abstand. In anderen Fällen wird die NÖT verwendet, um im weiteren Verlauf der TBM eine vorläufige Auskleidung zu erstellen.

Dachanker aus Stahl werden am Fels befestigt, um die Spitze des Tunnels zu stützen. einen ausreichenden Abstand. In anderen Fällen wird die NÖT verwendet, um im weiteren Verlauf der TBM eine vorläufige Auskleidung zu erstellen. Insbesondere in Fällen, in denen zwei TBM von gegenüberliegenden Enden eines Tunnels aufeinander zu graben, kann es zu schwierig oder teuer sein, sie nach Abschluss des Grabens zu entfernen. Gegen Ende ihrer Mission kann die TBM vom Tunnelweg abgelenkt werden, um einen kurzen Ausläufer zu graben, in dem sie dauerhaft versiegelt wird.

Letztes Futter

-

4 In einigen Fällen wird die endgültige Auskleidung während des Aushubvorgangs angebracht. Zwei Beispiele sind TBM, die Tübbinge einbauen, und vorgefertigte Tunnel, die vorgetrieben werden. In anderen Fällen muss nach dem Ausbruch des gesamten Tunnels eine endgültige Auskleidung erstellt werden. Eine Möglichkeit besteht darin, eine Stahlbetonauskleidung an Ort und Stelle zu gießen. Gleitformen ist eine effiziente Technik, bei der ein Schalungsabschnitt langsam vorwärts bewegt wird, während der Beton zwischen ihn und die Tunnelwand gegossen wird; der Beton härtet schnell genug aus, um sich selbst zu tragen, wenn die Form weitergeht.

Eine zweite Möglichkeit besteht darin, Segmente aus vorgeformtem Beton oder Stahlauskleidungen zu installieren, ähnlich wie dies bei einigen TBM der Fall ist. Auskleidungssegmente sind so konstruiert, dass mehrere von ihnen zu einem vollständigen Ring mit einer Breite von einigen Metern (ein oder zwei Metern) verbunden werden können. Nachdem ein Ring verschraubt wurde, wird zwischen ihm und der Tunnelwand Mörtel injiziert.

Eine dritte Möglichkeit besteht darin, eine mehrere Zoll (70 mm oder mehr) dicke Spritzbetonschicht auf die Tunnelwände zu spritzen. Zur Verstärkung des Spritzbetons können zunächst eine oder zwei Lagen Drahtgewebe aufgebracht werden, oder der Betonmischung können Verstärkungsfasern zugesetzt werden, um die Festigkeit zu erhöhen.

Nebenprodukte/Abfälle

Manchmal wird die aus einem Tunnel entnommene Erde einfach auf einer Deponie entsorgt. In anderen Fällen wird es jedoch zum Rohstoff für andere Projekte. Sie kann beispielsweise verwendet werden, um die Tragschicht für eine Zufahrtsstraße zu bilden oder Fahrbahndämme für breitere Seitenstreifen oder Erosionsschutz zu erstellen.

Qualitätskontrolle

Neben der Aufrechterhaltung der Bodenstabilität um den Tunnel und der strukturellen Integrität der Tunnelauskleidung muss eine ordnungsgemäße Ausrichtung des Ausbruchsweges erreicht werden. Zwei wertvolle Werkzeuge sind Global Positioning System (GPS)-Sensoren, die über Satellitensignale präzise Standortdaten empfangen, und Leitsysteme, die einen Laserstrahl innerhalb des Tunnels projizieren und erkennen.

Die Zukunft

Explorationsmethoden, Materialien und Maschinen sind mögliche Verbesserungsbereiche. Durch die Erde übertragene Schallwellen können jetzt einen virtuellen CAT-Scan des Tunnelwegs erzeugen, wodurch die Notwendigkeit reduziert wird, Kernproben und Pilottunnel zu bohren. Einige Beispiele für die Materialforschung umfassen effektivere und haltbarere Schneidwerkzeuge, Beton mit präziser kontrollierter Aushärtung und bessere Verfahren zur Modifizierung des Bodens, um das Schneiden, Graben oder Entfernen zu erleichtern. Zu den jüngsten Entwicklungen in der Maschinentechnik gehören mehrköpfige TBM, die gleichzeitig zwei oder drei parallele Tunnel bohren können, und eine TBM, die beim Schneiden eine Ecke um bis zu 90° drehen kann. Bessere Fernsteuerungsmöglichkeiten für Grabmaschinen würden die Sicherheit verbessern, indem die Zeit verkürzt wird, die Menschen während des Grabungsprozesses unter der Erde verbringen müssen.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Tunnel

- Denkstoff:Tunnelblick in der Pflanze vermeiden